РАЗРАБОТКА И ИСПЫТАНИЕ ВАКУУМНОГО АППАРАТА РАЗДЕЛЕНИЯ СВИНЦОВО-ОЛОВЯННЫХ ОТХОДОВ СПЛАВОВ

Дьяков В.Е.

Кандидат технических наук, Открытое акционерное общество Центральный научно-исследовательский институт олова, Россия, Новосибирск

РАЗРАБОТКА И ИСПЫТАНИЕ ВАКУУМНОГО АППАРАТА РАЗДЕЛЕНИЯ СВИНЦОВО-ОЛОВЯННЫХ ОТХОДОВ СПЛАВОВ

Аннотация

Разработан компактный аппарат непрерывной вакуумной дистилляции свинцово-оловянных сплавов производительностью 60-200 кг\час. Приведены показатели испытания по выделению висмута в свинцово- висмутовый конденсат для его переработки электролизом в расплаве солей. Олово концентрируется в целевой продукт свинцово-оловянно сурьмянистый сплав для припоев. Приведен удельный расход электроэнергии 0,4 квтч\кг загрузки.

Ключевые слова: вакуумный аппарат, висмут, свинцово-оловянные сплавы, отходы сплавов, вакуумное рафинирование.

Dyakov V.E.

PhD in Engineering, The open joint stock company Central Research Institute of the Tin

DEVELOPMENT AND TESTING OF VACUUM APPARATUS SEPARATION OF LEAD-TIN ALLOYS WASTE

Abstract

Designed compact machine continuous vacuum distillation of lead-tin alloys capacity 60-200 kg / h. The indexes of tests by selection of bismuth in lead bismuth condensation for processing by electrolysis in molten salts. Tin is concentrated to the desired product, lead tin antimony alloy for solders. Given specific energy consumption of 0.4 kWh/kg load.

Keywords: vacuum machine, bismuth, lead-tin alloys, alloys wastes, vacuum refining.

В металлургии олова для рафинирования олова должное место занял процесс вакуумной дистилляции. Для этого разработаны несколько вакуумных аппаратов, которые используются на отечественном заводе и поставлены зарубежным фирмам [1]. Вакуумный аппарат представляет собой колонку кольцевых тарелей, помещенных в вакуумную камеру [2,3]. Дозатором с барометрическим затвором на колонку тарелей подается расплавленное олово с расходом около 800 кг\час. По мере перетекания по тарелям олово нагревается осевым разрезным графитовым нагревателем подключенному к трансформатору мощностью 150-250 квт. Примеси испаряются с поверхности олова на кольцевых тарелях, конденсируются на более холодных экранах. Расплав конденсата и очищенное олово выводятся из вакуумной камеры через барометрические трубы в приемные ванны. Как правило, вакуумной дистилляцией получают марочное олово из металла с содержанием примесей 0,5-3% свинца; 0,1-0,8% висмута; 0,1-0,5% сурьмы [1,3]. В аппарате вакуумной установки размером 6*5,3*8 м остается минимум 2т металла, запускается и выходит на режим в течение 30-48 часов. Выделение висмута и свинца в конденсат с высоким содержанием олова и возвращается в оборотную переработку.

В результате многократных циклов перегонки перегонов и конденсата удается получить товарный конденсат с содержанием олова 1-2%. Однако, это приводит к повышению расхода электроэнергии и к необходимости содержать избыточные мощности вакуумной аппаратуры.

Для предприятий с малым объемом отходов сплавов необходим компактный аппарат для очистки свинцово-оловянных сплавов от висмута в промпродукт пригодный для сплавов. Висмут предпочтительно выделить в конденсат с минимальным содержанием олова и сурьмы для переработки электролизом в расплаве солей [5]

Целью работы является испытание разработанного компактного вакуумного аппарата по выделению висмута из свинцово-оловянных сплавов на целевые продукты.

Описание методики работы

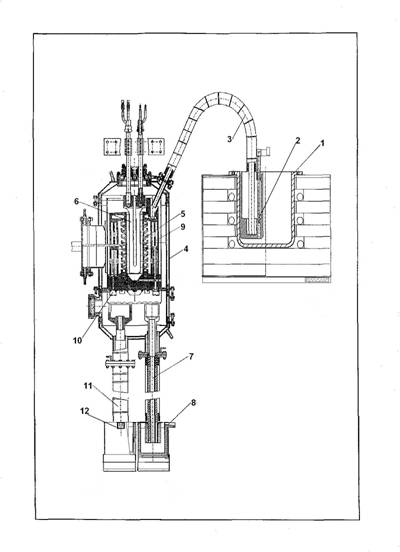

Опыты проводились на разработанном аппарате (Рис 1) Расплавленное олово в котле (1) под атмосферным давлением через регулятор (2) расхода по барометрической трубе (3) подается в вакуумную камеру (4). Расплав поступает на колонку из 10 кольцевых испарительных графитовых тарелей (5), с общей поверхности испарения 26 дм2, установленных одна на другую коаксиально нагревателю (6).

Рис 1. Вакуумный аппарат разделения висмут содержащих сплавов

Олово переливается через отверстия из каждой испарительной тарели в другую и нагревается за счет осевого графитового нагревателя (6) до 1200–1400°С. С нижней тарели очищенное олово выводится из вакуумной камеры (4) по барометрической трубе (7) в приемный в электрообогреваемый бак олова (8). Конденсация паров металлов-примесей происходит на вертикальных поверхностях графитовых цилиндрических экранов (9). Экраны (9) с перфорированными стенками одновременно является теплозащитным экраном для испарительных тарелей. Конденсат стекает на кольцевой канал (10) по периферии днища и по барометрической трубе (11) выводится в приемный бак (12) находящимся под атмосферным давлением.

Для сохранения вакуума в камере с обеспечением подачи олова из исходного котла под атмосферным давлением и вывода продуктов из вакуумной камеры предварительно приемные ванны заполнялись исходным расплавленным металлом. Вакуум в камере создается форвакуумным насосом до остаточного давления в печи 13-30 Па.

Предварительно установкой трех термопар тарирована зависимость температур тарелей (Ттар) от температуры экранов (Тэк ) и от силы тока на нагревателе.

Ттар=1,43*Тэк+130 с корреляцией 0,99 в интервале Тэ-300-900оС (1)

В последующих испытаниях температура замеряется термопарой ХА установленной на экране. Подаваемая мощность регулируется изменением силы тока на нагревателе тиристорным регулятором. Производительность подачи исходного сплава регулируется игольчатым питателем. Периодически отбирались пробы продуктов и исходного металла для анализа. Анализы проб выполнялись на атомно эмиссионном спектрометре с индуктивно связанной плазмой IRIS Interpid компании «Intertech Corp».

Результаты работы и обсуждение

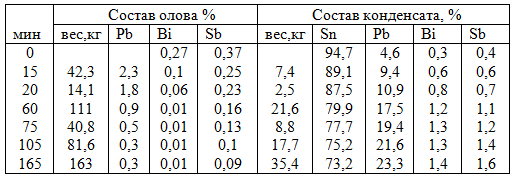

Опыты на вакуумной печи представленные в табл 1 и Рис 2 показали, что через 50 мин в приемных бачках продукты дистилляции замещают предварительно залитый исходный металл и процесс переходит в стационарный режим. Температура экрана достигала 860оС, что соответствует температуре тарелей 1360оС. Расход электроэнергии 0,4 квтч на кг загрузки; Выход конденсата составил-17,1%. Из металла с содержанием сурьмы 4,56% Pb получено олово с содержанием 0,01% Вi, 0,26% Pb. Статистическая обработка подобных опытов показала, что увеличением удельного расхода электроэнергии повышается выход конденсата.

Таблица 1 - Кинетика дистилляции свинцово оловянных сплавов

Резкое повышение выхода конденсата происходит при превышении расхода более 22 квтч\кг загрузки.

Рис 2 - Кинетика изменения содержания примесей в олове

Подобный аппарат по контракту поставлен итальянской фирме (Рис 3).

Производительность аппарата по загрузке 60-200 кг\час вполне обеспечивает переработку отходов сплава при небольшом их объеме.

Выводы: С целью выделения висмута из свинцово-оловянных сплавов разработан компактный аппарат непрерывной вакуумной дистилляции свинцово-оловянных сплавов производительностью 60-200 кг\час. Показана эффективность выделения свинцово висмутового конденсата от промежуточного продукта обогащенного оловом с сурьмой.

Рис 3 - Фото вакуумного аппарата при монтаже в фирме Италии.

Литература

- Арзамасцев Ю.С., Дьяков В.Е., Семенов А.Е., Сутурин С.Н.-Новые процессы рафинирования олова, ЦНИИЦветметэкономика, 1980, вып 5,стр38

- Dyakov V., Oputin V, Dugelny A.,Vacuum device to refine tin, 44-th Wold exhibition of invention, research and industrial innovation, Eureka-95, Brussels, 1995, 196.

- Лебедев И.С., Дьяков В.Е., Теребенин А.Н., Комплексная металлургия олова, Новосибирск, Сов писатель, 2004, 548с.

- Пат России №2088681 -Дьяков В.Е., Рубан А.А. – Вакуумный аппарат рафинирования оловянных сплавов, опуб 10.06.97, Би №24-1997,стр341

- Дьяков В.Е.- Опыт освоения производства Ви электролизом в расплаве солей // Комплексное использование минерального сырья, Алма Ата, 2012, №1, с1-7/

References

- Arzamascev Ju.S., Dyakov V.E., Semenov A.E., Suturin S.N.-Novye processy rafinirovanija olova, CNIICvetmetjekonomika,1980, vyp 5,str38

- Diakov V.. Oputin V, Dugelny A.,Vacuum device to refine tin, 44-th Wold exhibition of invention, research and industrial innovation, Eureka-95, Brussels, 1995, 196.

- Lebedev I.S., Dyakov V.E., Terebenin A.N., Kompleksnaja metallurgija olova, Novosibirsk, Sov pisatel' , 2004, 548s.

- Pat Rossii №2088681 Dyakov V.E., Ruban A.A. – Vakuumnyj apparat rafinirovanija olovjannyh splavov, opub 10.06.97, Bi №24-1997,str341

- Dyakov V.E.- Opyt osvoenia proizvodstva Bi elektrolizom v rasplave solej // Kompleksnoe ispol'zovanie mineral'nogo syr'ja, Alma Ata, 2012, №1, s1-7