ПРОЦЕССЫ ФРИКЦИОННОГО ВЗАИМОДЕЙСТВИЯ И ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЙ С ПОДЛОЖКОЙ

ПРОЦЕССЫ ФРИКЦИОННОГО ВЗАИМОДЕЙСТВИЯ И ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЙ С ПОДЛОЖКОЙ

Научная статья

Малий Д.В.1, *, Медведев П.Н.2

1 ORCID: 0000-0002-9864-9208;

2 ORCID: 0000-0002-7580-069X;

1, 2 Тульский государственный педагогический университет им. Л.Н. Толстого, Тула, Россия

* Корреспондирующий автор (maliydmitriy[at]yandex.ru)

АннотацияЦель исследования – определение адгезионной прочности сцепления исследуемых покрытий с подложкой для повышения точности расчетов. Задачи: расширить функциональные возможности методов определения адгезионной прочности покрытий; выявить зависимости между физико-механическими и эксплуатационными свойствами исследуемых порошковых покрытий и построить их модели с использованием результатов испытаний; оптимизировать технологические режимы нанесения покрытий. Методы: плазменное напыление с последующими дополнительными обработками; акустическая эмиссия. Полученные результаты исследования позволяют утверждать о том, что адгезионная прочность исследуемых покрытий в среднем составляет 10-40 МПа. Наибольшую прочность сцепления в напыленном состоянии имеют покрытия ПГСР-2, ПГСР-3, ПГСР-4. При исследовании влияния пористости на адгезионную прочность покрытий было установлено, что наибольшую прочность имеет покрытие на основе никеля – 17 МПа при наименьшей пористости.

Ключевые слова: адгезионная прочность; сцепление покрытий с подложкой; процессы фрикционного взаимодействия.

PROCESSES OF FRICTIONAL INTERACTION AND DETERMINATION OF THE ADHESIVE STRENGTH OF THE ADHESION OF COATINGS TO THE SUBSTRATE

Research article

Maliy D. V.1*, Medvedev P. N.2

1 ORCID: 0000-0002-9864-9208;

2 ORCID: 0000-0002-7580-069X;

1, 2 Tula State Pedagogical University, Tula, Russia

* Corresponding author (maliydmitriy[at]yandex.ru)

AbstractThe purpose of the study is to determine the adhesive strength of the coatings under study to the substrate to improve the accuracy of calculations. The objectives of the research include expanding the functionality of methods for determining the adhesive strength of coatings; identifying the dependencies between the physical and mechanical and operational properties of the powder coatings under study and building their models using test results; optimizing the technological modes of coating application. Methods: plasma sputtering with subsequent additional treatments; acoustic emission. The obtained results of the study allow the authors to assert that the adhesive strength of the coatings under study amounts to 10-40 MPa on average. The coatings PGSR-2, PGSR-3, and PGSR-4 have the highest adhesion strength in the sprayed state. When studying the effect of porosity on the adhesive strength of coatings, it was found that the nickel-based coating has the highest strength-17 MPa with the lowest porosity.

Keywords: adhesive strength; adhesion of coatings to the substrate; processes of frictional interaction.

В настоящее время наблюдается потребность в повышении конструктивной прочности сталей и сплавов. Изделия с нанесенными защитными покрытиями имеют широкую номенклатуру и область применения, которая постоянно расширяется по мере возникновения новых практических задач [1]. В различных отраслях народного хозяйства широко применяются следующие покрытия: коррозионные, износостойкие [2, С. 30], теплозащитные, электроизоляционные, антифрикционные [3, С. 11] и др. В свою очередь, качество покрытий определяется их механическими свойствами, для исследования (контроля) которых применяют различные схемы, способы и установки [4].

Однако, до сих пор полностью не разработаны многофункциональные конструкции, приспособления и образцы для испытания покрытий в различных условиях и средах. В связи с этим, возникает потребность в разработке новых патентнозащищенных многофункциональных конструкций (с цилиндрическими поверхностями и защитными экранами) для комплексного исследования покрытий. Основным результатом данных конструкций является уменьшение трудоемкости, повышение точности и достоверности определения когезионной, адгезионной и длительной прочности порошковых покрытий [5] в инактивных и агрессивных средах, получаемые на одной и той же конструкции устройства с возможностью многоразового его использования.

Большинство технологических процессов предполагает изменение объема материала, вследствие этого необходимо учитывать необратимость данного явления при обработке давлением и резанием пористых металлов, при уплотнении порошковых материалов в процессе прессования.

Теоретическую базу исследования составляют формулы и варианты расчета распределения давлений и плотностей в брикетах различного поперечного сечения с уплотнением порошковых материалов прессованием и применением теории пластичности дилатирующих сред [6, С. 268].

Разработанный сотрудниками кафедры технологии и сервиса ФГБОУ ВО «ТГПУ им. Л.Н. Толстого» программный комплекс [7] предназначен для моделирования и оптимизации процессов фрикционного взаимодействия с определением адгезионной прочности сцепления покрытий с подложкой и включает следующие технические характеристики: модули синтеза оптимальных планов эксперимента с различными критериями оптимальности; модуль построения моделей сопротивления деформации как функции нескольких переменных, зависящих от варьируемых факторов (температура, скорость нагружения, схемы напряженного состояния) различных порядков; модули разработки моделей коэффициента скоростного упрочнения как частных производных от сопротивления деформации по скорости деформации; модуль построения моделей эффективной энергии активации процессов упругого и пластического деформирования покрытий и их фрикционного взаимодействия с учетом дисперсности фазовых и структурных составляющих и систем легирования материалов подложки; модуль комплексного регрессионного анализа параметров названных моделей и проверки статистических гипотез их адекватности, значимости параметров моделей, однородности дисперсий и исключения резко выделяющихся опытных данных.

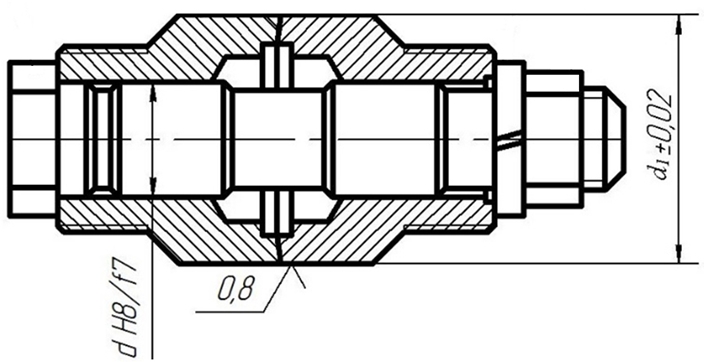

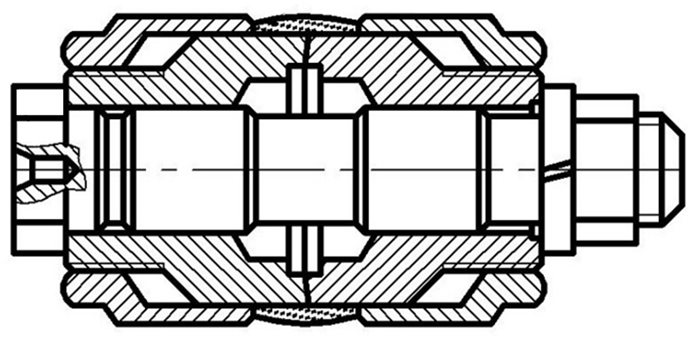

Разработанный образец для определения адгезионной прочности покрытий (рис. 1, 2) состоит из двух цилиндров, соединение которых выполнено в виде конического сопряжения, торец одного цилиндра выполнен с конической выемкой, а другого с коническим выступом связывающего покрытия, причем внешняя поверхность цилиндров выполнена ступенчатой с различными диаметрами, цилиндры с большими диаметрами сопряжены коническими торцевыми поверхностями под углом 75°, на внешние поверхности цилиндров с большими диаметрами дополнительно установлены защитные экраны, закрепленные резьбовым соединением на участках цилиндров меньшего диаметра и выполнены в виде охватывающего кольца, ограничивающего зону нанесения связывающего покрытия, которое выполнено из самофлюсующихся материалов, толщиной слоя равной толщине стенок защитных экранов [8].

Рис. 1 – Продольный разрез образца для определения адгезионной прочности покрытий

Рис. 2 – Продольный разрез образца с нанесенным связывающим покрытием и последующим его шлифованием

Разработанная конструкция образца (рис. 1, 2) позволяет расширить его функциональные возможности для определения прочности сцепления соединения и исследования его механических свойств и относится к образцам для оценки адгезионной прочности газотермических покрытий толщиной от 300 мкм до 3 мм, включая самофлюсующиеся покрытия, наносимые методом плазменного напыления с последующими дополнительными обработками [9, С. 148].

Были проведены испытания на адгезионную прочность. Разработанные образцы подвергаются воздействию вертикальной растягивающей нагрузки, под действием которой, происходит отрыв торцевой поверхности образца от покрытия или разрушение самого покрытия. Испытания проводили на разрывной машине Р-5 при скорости движения захвата 2 мм/мин. Напряженное состояние создается в процессе эксперимента за счет одноосного напряжения образца при постоянной нагрузке на рычажной установке. Фиксируемое усилие отрыва, отнесенное к площади торцевой поверхности образца, и будет являться адгезионной прочностью. Кинетику процесса разрушения образцов с покрытиями исследовали с помощью акустической эмиссии. Интенсивность и другие параметры процесса дефектообразования исследовались с помощью метода акустической эмиссии (АЭ).

Для испытания были выбраны следующие покрытия: Ni, ПН60Ю40, ПН40Ю60, Fe-Al, ПГСР-2, ПГСР-3, ПГСР-4. Химический состав исследуемых покрытий представлен в таблице 1.

Таблица 1 – Химический состав исследуемых покрытий

| № | Марка покрытия (порошка) | Содержание элементов, % | |||||||

| Fe | Cr | Ni | Al | B | Si | C | O | ||

| 1 | ПН60Ю40 | 60 | 40 | ||||||

| 2 | ПН40Ю60 | 40 | 60 | ||||||

| 3 | ПГСР-2 | 0,26 | 15 | 79,3 | 2,89 | 2,93 | 0,5 | 0,01 | |

| 4 | ПГСР-3 | 3,65 | 14 | 73,9 | 3,23 | 4,42 | 0,69 | 0,029 | |

| 5 | ПГСР-4 | < 0,5 | 17 | 74,3 | 3,1/4,0 | 3,8-4,5 | 0,8-1,2 | ||

Покрытия напылялись с использованием универсальной плазменной установки УПУ-3 с горелкой ПП-25 (плазмообразующий газ: смесь аргона и азота). Расход составил: плазмообразующего газа – 38-40 л/мин.; транспортного газа – 6-8 л/мин.; порошка – 1-2 кг/час; дистанция напыления – 90-100 мм; напряжение – 45-48 В; сила тока – 325-350 А. Покрываемая поверхность в процессе напыления нагревалась до невысоких температур (< 200 ℃), для сохранения особенности структуры и свойств материала.

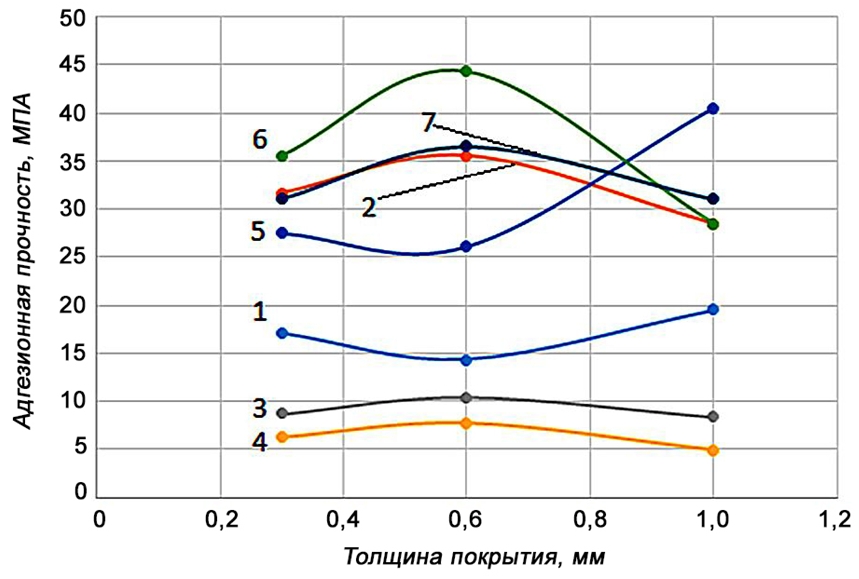

Испытание образцов показало (таблица 2), что среднее значение прочности сцепления покрытий: для никеля (отожженного) – 17 МПа, ПН60Ю40 – 32 МПа, ПН40Ю60 – 9 МПа, на основе железо-алюминия – 6 МПа, ПГСР-2 – 28 МПа, ПГСР-3 – 36 МПа, ПГСР-4 – 34 МПа.

Таблица 2 – Адгезионная прочность исследуемых покрытий

| № | Толщина покрытия | Адгезионная прочность, МПа | ||||||

| Ni | ПН60Ю40 | ПН40Ю60 | Fe-Al | ПГСР-2 | ПГСР-3 | ПГСР-4 | ||

| 1 | 0,3 | 17,5 | 28,6 | 5,7 | 4,4 | 15,5 | 28,3 | 21,4 |

| 2 | 0,3 | 15,7 | 34,5 | 6,8 | 4,7 | 11,4 | 34,6 | 27,0 |

| 3 | 0,3 | 19,4 | 29,7 | 9,4 | 9,1 | 21,0 | 38,5 | 28,6 |

| 4 | 0,6 | 14,5 | 31,2 | 10,4 | 11,2 | 27,4 | 42,7 | 35,6 |

| 5 | 0,6 | 16,4 | 36,1 | 11,6 | 5,7 | 21,7 | 39,4 | 32,3 |

| 6 | 0,6 | 12,2 | 39,5 | 9,3 | 6,3 | 29,3 | 51,0 | 41,7 |

| 7 | 1,0 | 18,6 | 27,6 | 9,2 | 2,3 | 35,6 | 26,7 | 29,4 |

| 8 | 1,0 | 20,4 | 31,0 | 8,6 | 4,8 | 41,1 | 26,4 | 31,7 |

| 9 | 1,0 | 19,7 | 26,8 | 7,4 | 7,7 | 44,8 | 32,3 | 32,0 |

При толщине напыленного слоя от 0,3 до 1,0 мм среднее значение прочности сцепления составило 41 МПа. С увеличением толщины покрытия от 1,0 мм и выше происходит незначительное снижение прочности сцепления. На рисунке 3 представлены зависимости адгезионной прочности от толщины покрытий.

Рис. 3 – Зависимости адгезионной прочности от толщины покрытий:

1 – на основе никеля; 2 – ПН60Ю40; 3 – ПН40Ю60; 4 – на основе железо-алюминия; 5 – ПГСР-2; 6 – ПГСР-3; 7 – ПГСР-4

Увеличение остаточных внутренних напряжений обуславливается ослаблением адгезии [10]. Остаточные напряжения являются следствием термических условий напыления, различия теплофизических свойств материалов подложки и покрытия. Они возникают после остывания нанесенного слоя покрытия при макротермических циклах в зоне напыления в результате действия нагретого газа и всей массы расплавленных частиц, а также при микротермических циклах под каждой закристаллизовавшейся частицей [11].

Металлографическое исследование структуры покрытий на образцах, используемых для определения адгезионной прочности, показало, что характерным для данных покрытий являются их слоистое строение, наличие окислов, равномерно расположенных вдоль межслойных границ, пор. Наиболее дефектным, с точки зрения пористости, являются покрытия ПН60Ю40, ПН40Ю60.

Полученные результаты позволяют сделать следующие выводы:

– адгезионная прочность исследуемых покрытий в среднем составляет 10-40 МПа. Наибольшую прочность сцепления в напыленном состоянии имеют покрытия: ПГСР-2, ПГСР-3, ПГСР-4.

– при исследовании влияния пористости на адгезионную прочность покрытий было установлено, что наибольшую прочность имеет покрытие на основе никеля – 17 МПа при наименьшей пористости.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Сухорослова В.В. Исследование адгезионной прочности терморегулирующего покрытия / В.В. Сухорослова // Международный научно-исследовательский журнал. 2014. № 9 (28). С. 52-53.

- Медведева В.В. Противоизносные свойства консистентного смазочного композиционного материала, содержащего смесь гидросиликатов магния / В.В. Медведева, А.Д. Бреки, Н.А. Крылов и др. // Известия ЮГЗУ. Серия: Техника и технологии. 2016. № 2 (19). С. 30-40.

- Бреки А.Д. Антифрикционные свойства композиционных материалов на основе алюминия, упрочнённых углеродными нановолокнами, при трении по стали 12Х / А.Д. Бреки, Т.С. Кольцова, А.Н. Скворцова и др. // Известия Юго-Западного государственного университета. Серия: Техника и технологии. 2016. № 4 (21). С. 11-23.

- Лахно А.В. Влияние технологических факторов на адгезионную прочность композитов / А.В. Лахно // Приднепровский научный вестник. 2019. Т. 3. № 5. С. 79-82.

- Чащин Е.А. Взаимодействие импульсного лазерного излучения с плазменным потоком, содержащим мелкодисперсную фазу / Е.А. Чащин, С.А. Балашова // Международный научно-исследовательский журнал. 2020. № 5-1 (95). С. 80-86.

- Макаров Э. С. Применение теории пластичности дилатирующих сред к процессам уплотнения порошков металлических систем / Э. С. Макаров, А. Е. Гвоздев, Д. В. Малий и др. // Чебышевский сборник, Т.18, выпуск 4, 2017. – С.268-284. DOI: 10.22405/2226-8383-2017-18-4-268-284.

- Бреки А.Д. Свидетельство о государственной регистрации программы для ЭВМ «Программный комплекс для моделирования ресурсосберегающих производств обработки и фрикционного взаимодействия металлических систем» № 2017616180 / А.Д. Бреки, А.Е. Гвоздев, Д.В. Малий и др., Россия, 2017 г. зарег.10.04.2017, № заявки: 2017613672.

- Сергеев Н.Н. Патент на полезную модель «Образец для определения адгезионной прочности покрытий» № 170385 / Н.Н. Сергеев, А.Н. Сергеев, А.Е. Гвоздев и др., Россия, 2017, зарег. 26.10.2016, № заявки: 2016142134.

- Gvozdev A.E. Temperature distribution and structure in the heat-affected zone for steel sheets after laser cutting / A.E. Gvozdev, N.N. Sergeyev, I.V. Minayev et al. // Inorganic Materials: Applied Research. 2017. Vol. 8. № 1. P. 148-152.

- Белашова И.С. Влияние дополнительной термической обработки газофазных неоднородных поверхностных слоев на остаточные напряжения и адгезионную прочность стали / И.С. Белашова, П.С. Бибиков // Механика композиционных материалов и конструкций. 2021. Т. 27. № 2. С. 217-226.

- Сергеев Н.Н. Влияние термической обработки на механические свойства арматурного проката / Н.Н. Сергеев, А.Н. Сергеев, С.Н. Кутепов и др. // Известия Юго-Западного государственного университета. Серия: Техника и технологии. 2021. Т. 11. № 2. С. 8-25.

Список литературы на английском языке / References in English

- Suhoroslova V. V. Issledovanie adgezionnoj prochnosti termoreguliruyushchego pokrytiya // Mezhdunarodnyj nauchno-issledovatel'skij zhurnal [The study of adhesion of the thermal control coating] / V.V. Suhoroslova // Mezhdunarodnyj nauchno-issledovatel'skij zhurnal [International Research Journal]. – 2014. – № 9 (28). – P. 52-53. [in Russian]

- Medvedeva V.V. Protivoiznosnye svojstva konsistentnogo smazochnogo kompozicionnogo materiala, soderzhashchego smes' gidrosilikatov magniya [Anti-wear properties of a grease-based composite material containing a mixture of magnesium hydrosilicates] / V.V. Medvedeva, A.D. Breki, N.A. Krylov, et al. // Izvestiya YUGZU. Seriya: Tekhnika i tekhnologii [Proceedings of the Southwestern State University. Series: Equipment and technologies]. – 2016. – № 2 (19). – P. 30-40. [in Russian]

- Breki A.D. Antifrikcionnye svojstva kompozicionnyh materialov na osnove alyuminiya, uprochnyonnyh uglerodnymi nanovoloknami, pri trenii po stali 12H [Antifriction properties of composite materials based on aluminum, reinforced with carbon nanofibers, during friction on steel 12H] / A.D. Breki, T. S. Koltsova, A. N. Skvortsova, et al. // Izvestiya YUZGU. Seriya: Tekhnika i tekhnologii [Proceedings of the Southwestern State University. Series: Equipment and technologies]. – 2016. – № 4 (21). – P. 11-23. [in Russian]

- Lahno A.V. Vliyanie tekhnologicheskih faktorov na adgezionnuyu prochnost' kompozitov [The influence of technological factors on the adhesive strength of composites] / A.V. Lahno // Pridneprovskij nauchnyj vestnik [Pridneprovsky Scientific Bulletin]. – 2019. – Vol. 3. – № 5. – P. 79-82. [in Russian]

- Chashchin E.A. Vzaimodejstvie impul'snogo lazernogo izlucheniya s plazmennym potokom, soderzhashchim melkodispersnuyu fazu [Interaction of pulse laser radiation with plasma flow containing finely dispersed phase] / E.A. Chashchin, S.A. Balashova // Mezhdunarodnyj nauchno-issledovatel'skij zhurnal [International Research Journal]. – 2020. – № 5-1 (95). – P. 80-86. – DOI: 10.23670/IRJ.2020.95.5.013 [in Russian]

- Makarov E. S. Primenenie teorii plastichnosti dilatiruyushchih sred k processam uplotneniya poroshkov metallicheskih sistem [Application of plasticity theory of dilating media to sealing processes of powders of metallic systems] / E. S. Makarov, A. E. Gvozdev, D. V. Maliy, et al. // Chebyshevskii Sbornik. – 2017. – Vol.18. – № 4. – P. 268-284. – DOI: 10.22405/2226-8383-2017-18-4-268-284 [in Russian]

- Breki A.D. Certificate of state registration of the computer program: «Programmnyj kompleks dlya modelirovaniya resursosberegayushchih proizvodstv obrabotki i frikcionnogo vzaimodejstviya metallicheskih sistem» [Software package for modeling resource-saving production of processing and friction interaction of metal systems] / Breki A.D., Gvozdev A. E., Maliy D. V., et al. – 2017. – № 2017616180. – Reg. 10. 04. 2017. – Application №: 2017613672. [in Russian]

- Sergeev N.N. Utility model patent «Obrazec dlya opredeleniya adgezionnoj prochnosti pokrytij» [Sample for determining the adhesive strength of coatings] / Sergeev N.N., Sergeev A.N., Gvozdev A.E., et al. – 2016. – № 170385. – Reg. 26.10.2016. – Application №: 2016142134. [in Russian]

- Gvozdev A.E. Temperature distribution and structure in the heat-affected zone for steel sheets after laser cutting / A.E. Gvozdev, N.N. Sergeyev, I.V. Minayev et al. // Inorganic Materials: Applied Research. 2017. Vol. 8. № 1. P. 148-152.

- Belashova I.S. Vliyanie dopolnitel'noj termicheskoj obrabotki gazofaznyh neodnorodnyh poverhnostnyh sloev na ostatochnye napryazheniya i adgezionnuyu prochnost' stali [us surface layers on residual stresses and adhesive strength of steel] / I. S. Belashova, P.S. Bibikov // Mekhanika kompozicionnyh materialov i konstrukcij [Mechanics of composite materials and structures]. – 2021. – Vol. 27. – № 2. – P. 217-226. [in Russian]

- Sergeev N.N. Vliyanie termicheskoj obrabotki na mekhanicheskie svojstva armaturnogo prokata [The effect of heat treatment on the mechanical properties of rebar rolled products] / N.N. Sergeev, A.N. Sergeev, S.N. Kutepov et al. // Izvestiya Yugo-Zapadnogo gosudarstvennogo universiteta. Seriya: Tekhnika i tekhnologii [Proceedings of the Southwestern State University. Series: Equipment and technologies]. – 2021. Vol. –11. – № 2. – P. 8-25. [in Russian]