ПРЕДЕЛЬНОЕ СОСТОЯНИЕ ПРИ ДЕФОРМАЦИОННЫХ ПОВРЕЖДЕНИЯХ

Боераков А.Е.1, Гевлич С.О.2

1Магистрант; кандидат технических наук, доцент, Волгоградский государственный технический университет

ПРЕДЕЛЬНОЕ СОСТОЯНИЕ ПРИ ДЕФОРМАЦИОННЫХ ПОВРЕЖДЕНИЯХ

Аннотация

В статье рассмотрено предельное состояние при деформационных повреждениях, произведен расчет предельного состояния локальной вмятины и сделаны выводы о возможности протекания процесса деформационного старения.

Ключевые слова: деформационные дефекты, предельное состояние, вмятины, деформационное старение, напряженно-деформированное состояние (НДС).

Boyerakov A.E. 1, Gevlich S.O. 2

Undergraduate student, candidate of technical sciences, associate professor, Volgograd State Technical University

LIMIT STATES UNDER STRAIN INJURIES

Abstract

The consideration of limit state under the deformational damages, the calculation of the limit state of the local dent and conclusions about the possibility of the process of strain aging are showed in this article.

Keywords: deformational defects, limit states, dents, strain aging, the stress-strain state (SSS).

Большое количество технических устройств (ТУ) работает в условиях отсутствия химического взаимодействия со средой. Это газопроводы, технологические трубопроводы, сосуды и аппараты под давлением и т.д. [1].

Так как эти объекты отнесены к опасным и поднадзорным, то их изготовление и эксплуатация нормируются соответствующими правилами [2]. Поэтому для продления сроков возможной эксплуатации согласно [3] необходимо выполнить ресурсные оценки.

В исследовании [4, 5] рассмотрена ситуация, когда диагностируемый объект нагружен статически постоянным во времени напряжением, а температура эксплуатации – климатическая. Приведены оценочные расчеты и сделан вывод, что в конструкциях из малоуглеродистых и низколегированных кремнемарганцевых сталях, работающих при климатических температурах и напряжениях σд ≤ [σ]t не следует ожидать процесса пластического течения (ползучести) [3, 4].

Исходя из этих рассуждений, можно утверждать, что основной опасностью таких конструкций будут дефекты, вызывающие местное перенапряжение – деформационные дефекты [7, 8]. Такие как: вмятины, выпучины, прогибы, гофры и т.п. Но не каждый дефект будет опасен, а лишь тот, который приведет к нарушению условия прочности (1) в зонах максимальной кривизны [4].

[ σ ] ≥ σд (1) где σд – действительное напряжение в стенке сосуда; [σ] – допустимое напряжение в стенке сосуда, рассчитываемое из условия минимума отношений min {σ0,2/1,5; σв/2,5} ГОСТ 14249-89 [6].

При обнаружении и расчете такого дефекта нет смысла говорить об определении остаточного ресурса. Если, в соответствии с расчетом, не выполняется условие (1), то такая конструкция подлежит выводу из эксплуатации незамедлительно. Следует считать её состояние предельным [4].

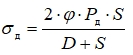

Расчет напряженно-деформированного состояния (НДС) ведется на основании формулы для действительного напряжения (2) [3].

(2) где Pд - допускаемое давление для марки стали при максимальной рабочей температуре, МПа; φ – коэффициент прочности сварного шва; D – диаметр цилиндрической оболочки, мм; S – толщина стенки, мм;

(2) где Pд - допускаемое давление для марки стали при максимальной рабочей температуре, МПа; φ – коэффициент прочности сварного шва; D – диаметр цилиндрической оболочки, мм; S – толщина стенки, мм;

Из исследования [7] рассмотрим предельное состояние деформационного дефекта, выявленного в процессе эксплуатации визуальным методом контроля.

Происхождение деформационных дефектов связано, как правило, с внешними силовыми воздействиями при монтаже и эксплуатации. Опасность подобных дефектов обусловлена возможной пластической деформацией в зонах максимальной кривизны, что особенно опасно при наличии коррозионно-активных сред [7, 8].

Для примера расчитаем локальную деформационную вмятину имеющая следующие параметры: ширина А = 240 мм, длина В = 250 мм, глубина f = 18 мм. Материал теплообменника сталь 09Г2С, диаметр D = 2100 мм, толщина стенки S = 12 мм, рабочее давление Рраб = 10 атм (1,043 МПа), коэффициент прочности сварного шва φ = 1, допускаемое напряжение [σ] = 196 МПа.

Воспользуемся уравнением (2) с учетом коэффициента концентрации напряжений [4].

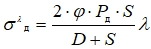

(3) Условием допустимости дефекта является уравнение (1) с учетом коэффициента концентрации напряжений. [σ] ≥ σλд (4) Коэффициент концентрации напряжений λ: λ =1/К (5) Для вмятин с 1≤В/А≤3 и f/ Sотб > 1,0 коэффициент К: К = 2,2 (1+0,11εu) (6) где εu – степень деформации

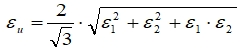

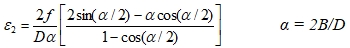

(3) Условием допустимости дефекта является уравнение (1) с учетом коэффициента концентрации напряжений. [σ] ≥ σλд (4) Коэффициент концентрации напряжений λ: λ =1/К (5) Для вмятин с 1≤В/А≤3 и f/ Sотб > 1,0 коэффициент К: К = 2,2 (1+0,11εu) (6) где εu – степень деформации  (7)

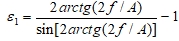

(7)  (8)

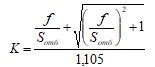

(8)  (9) Для случая 0,1 ≤f/ Sотб =1,0, коэффициент К может быть определен в следующем виде:

(9) Для случая 0,1 ≤f/ Sотб =1,0, коэффициент К может быть определен в следующем виде:  (10) [8]

(10) [8]

Подставляя измеренные фактические величины получаем, что действительное напряжение с учетом коэффициента концентрации напряжений σλд меньше допускаемого напряжения [σ]. Решение задачи зависит от условия (4).

Расчет проделанный для деформационного дефекта показал, что объект находится не в предельном состоянии. Но следует отметить, что при достижении глубины дефекта порядка 100 мм, напряжения в зонах максимальной кривизны достигнут предела текучести.

Также отметим, что в этих участках возможен процесс деформационного старения. Для протекания этого процесса необходимым условием является предварительная пластическая деформация.

Если говорить о хрупком разрушении, то возможность этого процесса в сосудах и аппаратах из малоуглеродистых и низколегированных сталей связана преимущественно с протеканием процесса деформационного старения в отсутствии теплового воздействия. Охрупчивающий эффект вызывается блокировкой атомов углерода и азота (примеси внедрения) дислокациями. При этом уменьшается возможность релаксаций напряжений за счет микропластических деформаций. Процесс тем более интенсивен, чем выше действующие напряжения в металле и чем больше концентрация углерода и азота.

Следует ожидать, что одним из основных критериев перехода конструкций из малоуглеродистых и низколегированных сталей в предельное состояние будут процессы деградации механических свойств, вследствие деформационного старения [4].

Что касается вмятин, то вмятины устраняются путем установки вставки («латки») вместо вырезанного дефектного участка. Размер «латки» должен быть таким, чтобы при установке её в ремонтирующий корпус зазор по всему периметру был в пределах 2 ÷ 4 мм. Вставки («латки») формируются по кривизне радиусом 5 ÷ 8 % меньшим, чем радиус корпуса и ввариваются встык заподлицо со стенкой корпуса аппарата. Углы «латки» должны быть скруглены радиусом R ≥ 50 мм [9].

Список литературы

Горицкий В.М. Диагностика металлов / В. М. Горицкий – М.: Металлургиздат, 2004. – 408 с.

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. ПБ 03-576-03 (утв. постановлением Госгортехнадзора РФ №91 от 11 июня 2003 г.)

Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов. РД 03-421-01 (утв. постановлением Госгортехнадзора РФ №39 от 6 сентября 2001 г.)

Гевлич С.О. К вопросу о расчете остаточного ресурса статически нагруженных технических устройств / С. О. Гевлич, Д. С. Гевлич, Я. А. Полонский // Оценивание и мониторинг функционирования технических систем : коллективная научная монография; Новосибирск: изд. «СибАК», 2012., С. 54-81.

Сандаков В.А. Оценка склонности к замедленному разрушению объектов систем газораспределения. Автореферат диссертации на соискание ученой степени кандидата технических наук : 05.26.03 / В. А. Сандаков ; Уфимский государственный нефтяной технический университет. - Уфа, 2005.

Сосуды и аппараты. Нормы и методы расчета на прочность. ГОСТ 14249-89 (утв. и введен в действие постановлением Гос. комитета по стандартам №1264 от 10 августа 1989 г.)

Боераков, А. Е. Классификация дефектов, выявляемых при визуальном осмотре сосудов и аппаратов / А. Е. Боераков, С. О. Гевлич, С. А. Пегишева // Технические науки – от теории к практике : материалы ХХ международной заочной научно-практической конференции. ( 17 апреля 2013 г. ); Новосибирск: изд. «СибАК», 2013., С. 58-63.

Экспертиза промышленной безопасности. Дефекты, выявляемые при техническом диагностировании / С. О. Гевлич [и др.] : Учебное пособие для специальных высших образовательных учреждений. – М.: Металлургиздат., 2012. – 50 с.

Сосуды и аппараты. Общие технические условия на ремонт корпусов. ОТУ 3-01