ПОЛУЧЕНИЕ МЕТАЛЛ-УГЛЕРОДНЫХ СТРУКТУР В ЭЛЕКТРОЭРОЗИОННОМ РАЗРЯДЕ

Тихомиров А.А.1, Соболев Н.В.2

1ORCID: 0000-0003-2184-6577, Кандидат физико-математических наук, 2студент, Петрозаводский государственный университет

Работа выполнена при поддержке программы стратегического развития ПетрГУ на 2012-2016 годы

ПОЛУЧЕНИЕ МЕТАЛЛ-УГЛЕРОДНЫХ СТРУКТУР В ЭЛЕКТРОЭРОЗИОННОМ РАЗРЯДЕ

Аннотация

В статье показана возможность получения металл-углеродных структур в импульсно-периодическом электроэрозионном разряде на основе твердотельного коммутатора.

Ключевые слова: электроэрозионный разряд, металл-углеродные структуры, карбид молибдена

Tikhomirov A.A.1, Sobolev N.V.2

1ORCID: 0000-0003-2184-6577, PhD in Physics and Mathematics, 2student, Petrozavodsk State University

OBTAINMENT OF METAL-CARBON STRUCTURES BY ELECTROEROSION DISCHARGE

Abstract

The article considers the possibility of obtainment of metal-carbon structures in electropulse discharge on the basis of solid state control unit.

Keywords: electroerosion discharge, metal-carbon structure, carbide molybdenum.

Применение электроэрозионного разряда имеет ряд значительных преимуществ, таких как энергоэффективность, качество процесса [1,2] по сравнению с традиционными технологиями.

Целью настоящей работы являлось разработка установки для электроэрозионного получения металл-углеродных структур.

Переход к микросекундному диапазону периоду импульса в электроэрозионном разряде существенно влияет на фракционный состав получаемого порошка [3], поэтому использование создание быстрых коммутаторов является важной задачей для увеличения эффективности получения продуктов электроэрозионного разряда.

Установка по получению металл-углеродных структур была собрана на основе полупроводниковых IGBT ключей. Из твердотельных коммутаторов для таких задач, как правило, используютcя тиристоры как наиболее сильноточные приборы среди полупроводниковых ключей. Однако в силу ограниченного быстродействия тиристоров их трудно объединять их в последовательных и параллельных схемах, что вынуждает применять повышающие трансформаторы, а также большое число звеньев магнитного сжатия. Схема задающего генератора представлена в соответствии с рис. 1.

Рис. 1 – Регулируемый задающий генератор

Основой генератора импульсов является программируемый микроконтроллер pic16f877 компании Microchip. Кнопка S используется для переключения режимов микроконтроллера (переключение частоты следования импульсов). Генератор импульсов позволяется вырабатывать управляющие прямоугольные импульсы амплитудой 5 вольт, длительностью от 1 мкс до 10 секунд, с частотой до 10 кГц. Силовая часть и модуль управления представлены в соответствии с рис. 2.

Рис. 2 – Силовая часть (коммутатор)

Сигнал с микроконтроллера поступает на шестиамперный быстрый (фронт 25 нс на нагрузку 2500 пФ) драйвер MAX4420. Ввиду малой мощности выходов микроконтроллера, они не способны быстро зарядить большую затворную емкость мощного транзистора VT1 (IRFS4115-7PPbF), управляющего затворами силовых IGBT ключей VT2-VT5. Схема позволяет получать импульсы длительностью от 1 мкс до 10 мкс при частоте до 10 кГц амплитудой до 500 В при токе до 300 А в непрерывном режиме при температуре ключей 20 °C (в импульсе ток через каждый IGBT ключ может достигать 150 А).

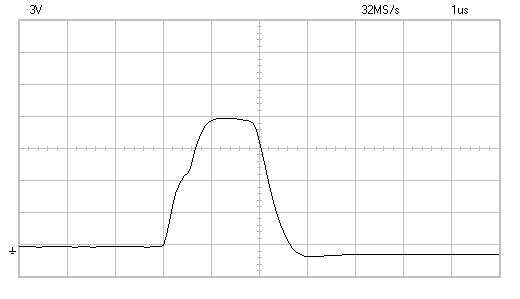

Фронт импульса на затворе IGBT транзисторе представлен на рис. 3.

Рис. 3 – Импульс входного напряжения на затворах IGBT транзисторах

То есть уширение импульса происходит практически в 2 раза на затворах IGBT транзисторов от импульса на выходе микроконтроллера.

Конструкция разрядной камеры представлена на рис. 4. Для обеспечения выноса рабочего материала из канала эрозионного импульсно-периодического разряда используется дистиллированная вода в конусной геометрии. В процессе осуществления эрозионного разряда между рабочими электродами 1 и 2 происходит электроэрозионный вынос материала электродов в рабочую жидкость. После осуществления разряда, жидкость, содержащую частицы материала выпаривается, в результате чего выделяется порошок материала полученного в результате эрозии рабочих электродов.

Рабочие электроды представляют собой графитовый стержень диаметром порядка 6 мм (анод) и молибденовую пластину (катод), которые приводятся в соприкосновение под действием собственного веса графитового стержня. Для улучшения пробоя разрядного промежутка используется вибрационный режим, когда электрод 2, помещается переменное электромагнитное поле катушки 4, что обеспечивает возвратно-поступательное движение электрода.

Рис. 4 – Конструкция разрядной ячейки и электродов

1 – пластина молибдена, 2 – графитовый стержень, 3 – цилиндрическая направляющая, 4 – катушка, 5 – винтовая вставка из магнитной стали, 6 – подвод напряжения к стержню.

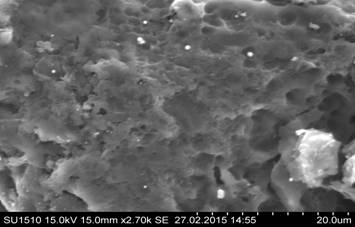

Описанным выше образом были получены порошки, с выработкой 4 грамма за 20 минут, при средней потребляемой мощности установки 100 Вт. На рис. 5 представлена фотография порошка метал-углеродных структур электроэрозионного разряда полученная на электронном сканирующем микроскопе HITACHI SU 1510.

Рис. 5 – Металл-углеродные структуры

Также проведенный качественный анализ на сканирующем микроскопе HITACHI SU 1510 показал, что полученный порошок металл-углеродных структур состоит из частиц углерода с средним размером 100 микрометров с внедренными на поверхность частицами молибдена с размером порядка 1 мкм. Частицы молибдена имеют вытянутую овальную форму, в тоже время как частицы углероды не имеют какой-либо правильной формы.

Литература

- Abu Zaid OA (1997) On the effect of electro-discharge machining parameters on the fatigue life of AISI D6 tool steel. J Mater Process Technol 68 (1): 27-32

- Ho KH, Newman ST (2003) State of the art electrical discharge machining (EDM). Int J Mach Tool Manufac 43:1287–1300

- Ekmekci B, Elkoca O, Erden A (2005) A comparative study on the surface integrity of plastic mould steel due to electric discharge machining. Metall Mater Trans 36B:117–124

References

- Abu Zaid OA (1997) On the effect of electro-discharge machining parameters on the fatigue life of AISI D6 tool steel. J Mater Process Technol 68 (1): 27-32

- Ho KH, Newman ST (2003) State of the art electrical discharge machining (EDM). Int J Mach Tool Manufac 43:1287–1300

- Ekmekci B, Elkoca O, Erden A (2005) A comparative study on the surface integrity of plastic mould steel due to electric discharge machining. Metall Mater Trans 36B:117–124