ПАКЕТНО-РЕЗАТЕЛЬНАЯ ТЕХНОЛОГИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕДНАПРЯЖЕННЫХ КРУПНОРАЗМЕРНЫХ ИЗДЕЛИЙ ИЗ АВТОКЛАВНОГО ГАЗОБЕТОНА

Маилян Д.Р.1, Батаев Д.К.-С.2, Газиев М.А.3, Мажиева А.Х.4

1Доктор технических наук, Донской государственный технический университет, 2Доктор технических наук, Комплексный научно-исследовательский институт имени Х.И. Ибрагимова РАН, 3Кандидат технических наук, Грозненский государственный нефтяной технический университет имени академика М.Д. Миллионщикова, 4Аспирант, Грозненский государственный нефтяной технический университет имени академика М.Д. Миллионщикова

ПАКЕТНО-РЕЗАТЕЛЬНАЯ ТЕХНОЛОГИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕДНАПРЯЖЕННЫХ КРУПНОРАЗМЕРНЫХ ИЗДЕЛИЙ ИЗ АВТОКЛАВНОГО ГАЗОБЕТОНА

Аннотация

Разработана и опробована в заводских условиях пакетно–резательная технология изготовления предварительно-напряженных плит перекрытия и покрытия из газобетона с доавтоклавной разрезкой массива. Получены экспериментальные данные о соответствии их прочности, жесткости и трещиностойкости, изготовленных по данной технологии опытных конструкций, требованиям ГОСТ 8829-94. Возможность совмещения предварительно-напряженного армирования с резательной технологией приводит к значительной (более 30 %) экономии арматурной стали и расхода газобетонной смеси, а также позволяет в 3-4 раза увеличить выпуск продукции с единицы площади производства при одновременном повышении их трещиностойкости и долговечности.

Ключевые слова: автоклавный ячеистый бетон, предварительно-напряженное армирование, пакетно-резательная технология, прочность, жесткость, трещиностойкость и долговечность.

Mailyan D.R.1, Bataev D.K.-S.2, Gaziev M.A.3, Mazhieva A.Kh.4

1PhD in Engineering, Don State Technical University, 2PhD in Engineering, Complex Scientific and Research Institute named after Kh.I. Ibrahimov of RAS, 3PhD in Engineering, Grozny State Petroleum Technical University named after Academician M.D. Millionshchikov, 4Postgraduate, Grozny State Petroleum Technical University named after Academician M.D. Millionshchikov

PACKAGE-CUTTING TECHNOLOGY FOR PRODUCTION OF PRESTRESSED LARGE-SIZED PRODUCTS FROM AUTOCLAVED AERATED CONCRETE

Abstract

The package-cutting technology for manufacturing of prestressed top slabs and floor structures made of aerated concrete with pre-autoclave cutting of the array was developed and tested at the factory. There were obtained the data on parameters of experimental designs manufactured according to this technology confirming their strength, rigidity and crack resistance, meet the requirements of GOST 8829-94. The possibility of combining prestressed reinforcement with cutting technology results in significant (more than 30%) savings in reinforcing steel and the use of aerated concrete, and also allows to increase 3-4 times the output from a production area while increasing their crack resistance and durability.

Keywords: autoclaved cellular concrete, pre-stressed reinforcement, pachage-cutting technology, strength, rigidity, crack resistance and durability.Автоклавный ячеистый бетон является одним из эффективных строительных материалов для ограждающих конструкций жилых и гражданских зданий, выполняющим одновременно несущие и теплозащитные функции.

Однако для крупноразмерных изгибаемых конструкций присущи и некоторые отрицательные свойства, обусловленные относительно низкой величиной модуля деформации ячеистого бетона, главные из них – пониженная трещиностойкость и жесткость. Появление и раскрытие трещин ухудшает внешний вид изгибаемых конструкций и в большинстве случаев приводит к снижению их долговечности. Низкая жесткость вызывает перерасход арматурной стали на 25-40%, которую в плитах перекрытия или покрытия из ячеистых бетонов ставят не по условиям прочности, а по условиям обеспечения надлежащей жесткости.

Дополнительным фактором, отрицательно влияющим на длительную деформативность (жесткость) и трещиностойкость ячеистобетонных изгибаемых конструкций в стадии их эксплуатации, является процесс карбонизации в ячеистом бетоне, который протекает под воздействием атмосферного углекислого газа и вызывает существенное увеличение их прогибов за счет роста деформации ползучести бетона в сжатой зоне [1, С. 47-52].

Анализ научных исследований в области создания крупноразмерных изделий из ячеистых бетонов, проведенных в 1960-1985г.г. во ВНИИ Железобетоне, НИИЖБе, ЦНИИСКе им.В.А.Кучеренко, Уральском ПромстройНИИпроекте, а также опыт изготовления и практика их эксплуатации на объектах промышленного и гражданского строительства показал, что наиболее радикальным конструктивным мероприятием для повышения их жесткости и трещиностойкости, является применение предварительного натяжения арматуры [2, С.12-33, 3, С.106-107, 4, С. 20-25,5, С. 94-101, 6, С. 83-85, 7].

Было разработано и проверено в заводских условиях в основном три варианта предварительно напряженных панелей покрытия комбинированной конструкции, рабочая арматура которых размещалась в тяжелом бетоне. Тяжелый бетон воспринимает усилия от предварительного натяжения арматуры и обеспечивает защиту последней от коррозии без применения антикоррозионных обмазок, необходимых при размещении арматуры в ячеистом бетоне.

В первом варианте напрягаемая арматура располагается в заранее изготовленных железобетонных брусках, укладываемых на дно формы или поверх конструктивной нижней сетки с соответствующим защитным слоем бетона. Арматура может быть стержневой классов А-III или А-IV, а также высокопрочной проволочной.

Во втором и третьем вариантах напрягаемая рабочая арматура располагается в плоской или ребристой плите из тяжелого бетона, которая формуется непосредственно перед заливкой ячеистобетонной смеси и вместе с ней подвергается автоклавной обработке.

Одним из последних вариантов преднапряженных плит покрытия из ячеистого бетона был разработан в 80-е годы в лаборатории ячеистых бетонов и конструкций НИИЖБ Госстроя СССР, который предлагает использовать смешанное армирование, но для однослойной конструкции при отсутствии сцепления напряженной арматуры с бетоном [7].

Для обеспечения надежности изгибаемой конструкции функции напряженной и ненапряженной арматуры были разделены. Количество ненапрягаемой арматуры принимали из условия полного обеспечения прочности нормальных сечений, а напрягаемой – только из условия обеспечения требуемой жесткости, но с учетом и ненапрягаемой арматуры. В качестве ненапрягаемой арматуры применяется пространственный каркас в виде волнообразной сетки и стержневой арматуры класса А-III, а напрягаемой – арматуру из высокопрочной проволоки Вр-I или Вр-II. Напрягаемые стержни укладывают в ячеистобетонную массу в проектном положении, а затем перед оправкой конструкции в автоклав проталкивают через бетон в продольном направлении, в результате чего нарушается сцепление арматуры с бетоном и создается возможность ее натяжения на бетон изделия после автоклавной обработки.

Однако широкого практического применения результаты этих работ не имели. Одна из причин этого – усложнение технологии производства изделий с предварительно напряженным армированием и недостаточный, вследствие этого, технико-экономический эффект проявляющийся на стадии их изготовления на заводе.

Принципиальная возможность совмещения предварительно-напряженного армирования с доавтоклавной разрезкой газобетонного массива, может обеспечить выпуск крупноразмерных изделий повышенного качества при высоких технико-экономических показателях на стадии производства, характерных для резательной технологии, а также существенно улучшить их строительно-эксплуатационные характеристики.

Целью настоящей работы явилась разработка заводской пакетно-резательной технологии изготовления преднапряженных плит покрытия и перекрытий из ячеистых бетонов с доавтоклавной разрезкой массива.

Для достижения данной цели необходимо было решить следующие задачи:

- запроектировать опытную однослойную ячеистобетонную конструкцию с преднапряженным армированием;

- разработать и изготовить бортоснастку для опробования предлагаемой пакетно-резательной технологии в заводских условиях;

- опробовать данную технологию в условиях реального производства изделий из автоклавных ячеистых бетонов;

- провести испытания изготовленных опытных преднапряженных ячеистобетонных изделий для оценки их прочности, жесткости и трещиностойкости в соответствии с требованиями ГОСТ 8829-94.

Для опытного изготовления в заводских условиях была принята преднапряженная плита междуэтажного перекрытия из газобетона длиной 3200 мм., шириной равной 600 мм и толщиной 160 мм. Такая конструкция является реальной для жилых домов усадебного типа из мелких ячеистобетонных блоков. В то же время опыты с плитами длиной 3200 мм создают предпосылки для довольно полного представления об особенностях технологии изготовления и, следовательно, позволяют сделать обоснованный вывод о целесообразности и эффективности предложенного способа.

Плотность автоклавного газобетона при расчете плиты принята 600кг/м3 при классе бетона по прочности на сжатие не менее В 3,5. Плита рассчитана по схеме шарнирно опертой балки, как конструкция 3-ей категории трещиностойкости на временную (полезную) нагрузку 150 кг/м2. Напрягаемая арматура принята из стали класса А-III диаметром 8мм, а анкеровка предварительно напряженной арматуры обеспечивается поперечными стержнями диаметром 4мм из стали класса В-I.

Поскольку в существующих нормативных документах отсутствуют предложения по определению потерь предварительного напряжения в арматуре для однослойных ячеистобетонных конструкций, то при расчете первых и вторых потерь в опытных плитах, были учтены экспериментальные данные, полученные нами при исследовании предварительно напряженных элементов конструкций из ячеистого бетона.

Так, потери от релаксации напряжений стали при электротермическом способе натяжения стержневой арматуры на бортоснастку принимаются равными 0,03 от начальной величины преднапряжения. Потери предварительного напряжения в арматуре от обмятия анкеров и от разности температур натянутой арматуры и оборудования, воспринимающего усилие натяжения при прогреве конструкции из ячеистого бетона (температурного перепада) и от быстронатекающей ползучести бетона, приняты равными нулю.

Потери от деформации стальной формы при электротермическом способе натяжения арматуры не учитываются, поскольку они учтены при определении величины полного удлинения арматуры.

Вторые потери предварительных напряжений в арматуре от усадки и ползучести автоклавного ячеистого бетона (c учетом естественной карбонизациии материала) на основе наших исследований приняты равными соответственно 800 кг/см2 и 1400 кг/см2.

Оснастка для опытного изготовления плит состоит из трех-четырех рамок-форм размерами в плане 3200x600 мм с опрокидывающими бортами, выполненными из швеллера № 16. Одна рамка располагается на поддоне, а последующие опираются полками швеллера на соответствующую нижнюю рамку. Рамки имеют приспособления для фиксации электротермически напрягаемой арматуры, а также устройства, фиксирующие положение рамок при заливке газомассы и в момент разрезки массива. Конструкция рамок позволяет армировать каждую рамку индивидуально с последующей сборкой в пакет или армировать рамки после сборки их в пакет.

По предлагаемой технологии изделия изготавливают в форме, которая представляет собой пакет рамок, свободно уложенных одна на другую и закрепленных разъемными болтовыми соединениями.

В бортоснастку из пакета рамок, c предварительно–напряженными плоскими каркасами, заливают газобетонную смесь и после ее вспучивания, рамки раздвигают специальными упорными болтами по вертикали до образования соответствующего зазора и закрепляют в этом положении. Далее, после достижения газобетонной массой необходимой структурной прочности, равной 150-200 г/см2, образовавшийся массив из ячеистого бетона с помощью рояльной струны диаметром 0,8мм разрезают на отдельные изделия.

Армирование опытных плит осуществлялось тремя продольно расположенными плоскими сварными каркасами, у которых нижняя рабочая арматура, расположенная в растянутой зоне, принята Æ 8мм класса А-III, а в качестве сжатой и поперечной – конструктивная арматура Æ 4мм класса В-I. В растянутых стержнях каркасов, имеющих большую длину, чем сжатые; создавалось предварительное напряжение равное 400 МПа. При этом на концах напрягаемых стержней имелись опрессованные из шайб анкерные головки, с помощью которых они закреплялись за упоры формы.

Натяжение производилось электротермическим способом на специальной установке путем нагревания в течение 1-2 мин продольных стержней электрическим током до температуры 350 – 400°C. После электронагрева каркасы снимались с установки и вручную переносились вдвоем к подготовленной форме и устанавливались в упоры рам.

Контроль напряжения в преднапрягаемой арматуре до заливки ячеистобетонной массы производился по абсолютному удлинению стержней, рассчитанному теоретически в предположении, что напряжение в ней достигнуто заданной величины. Следует отметить, что армирование газобетонной плиты с использованием преднапряженной каркасной арматуры в заводских условиях оказалось достаточно простым и технологичным.

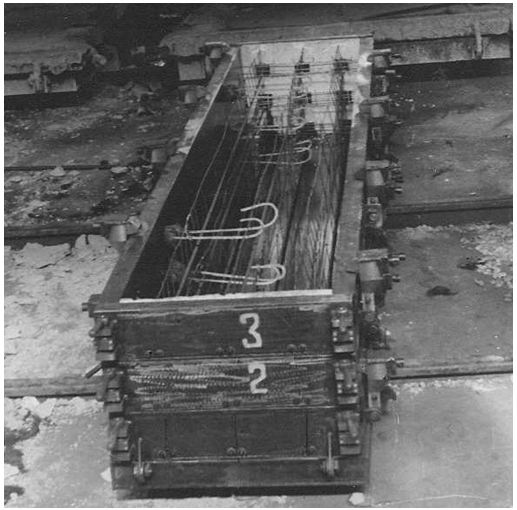

Общий вид опытной формы, состоящей из пакета рамок с установленными преднапряженными плоскими арматурными каркасами, подготовленной для заливки газобетонной смеси показан на рисунке 1.

Рис. 1 – Общий вид опытной формы с установленными преднапряженными плоскими арматурными каркасами перед заливкой газобетонной смеси

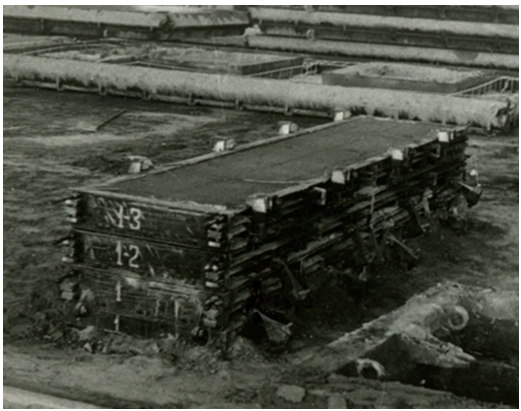

Выдержка образовавшегося массива из газобетонной смеси после ее заливки в форму, для достижения бетоном соответствующей структурной прочности, необходимой перед ее резкой на отдельные изделия рояльной проволокой, составляла 2- 2,5 часа. Вид формы с изделиями после разрезки газобетонного массива приведен на рис. 2. Газобетонные преднапряженные изделия были запарены в автоклаве по режиму 0,5ч вакуумирование +3 ч подъем температуры +5,5 выдержка при 170°С + 3 часа спуск давления + 0,5 ч вакуумирование + 2 ч охлаждение. Отпуск предварительного натяжения и распалубка опытных газобетонных плит производилась после выхода их из автоклава.

Рис. 2 – Вид формы с изделиями после разрезки газомассы

Предварительно-напряженные опытные плиты из газобетона размерами I60x600x3200 мм, изготовленные на заводе по предлагаемой технологии, были испытаны для оценки их прочности, жесткости и трещиностойкости в соответствии с ГОСТ 8829-94 [8, С. 14-17].

Прочность бетонных кубов-спутников размерами 100x100x100 мм (со средней влажностью бетона 26% по массе), залитых одновременно с опытными плитами, по данным заводской лаборатории получилась равной 4,62 МПа, при этом плотность бетона в сухом состоянии была равной 570 кг/м3.

Испытанию подвергались три опытных плиты. Равномерно распределенная нагрузка была заменена при испытаниях четырьмя сосредоточенными силами, приложенными на расстоянии 387,5 мм и 1162,5 мм от осей опор.

В ходе испытаний измеряли осадку опор, прогиб в середине пролета и на расстоянии 775 мм от осей опор, проскальзывание арматуры, а также ширину раскрытия трещин. Для измерения осадки опор и прогибов использовали индикаторы часового типа с ценой деления 0,01мм; для определения проскальзывания преднапряженной арматуры – индикаторы с ценой деления 0,002мм; для определения ширины раскрытия трещин использовали микроскоп отсчетный МПБ-2 с 24х кратным увеличением. Начальный (нулевой) отсчет по индикаторным приборам часового типа соответствовал нагрузке от массы плит и распределительных устройств.

Нагрузка, прикладываемая на опытную плиту, контролировалась динамометром образцового типа ДОСМ-3-3. После каждого этапа нагружения давали десятиминутную выдержку для снятия соответствующих замеров по измерительным приборам.

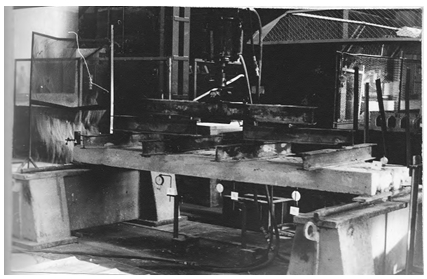

При контрольной нагрузке для определения жесткости и трещиностойкости, выдержка при замерах составила 30 мин. На рис. 3. показан общий вид одной из опытных плит в испытательной установке перед началом испытания.

Для оценки результатов испытаний преднапряженных плит перекрытия были определены контрольные нагрузки по прочности и жесткости, контрольный прогиб и контрольная ширина раскрытия трещин.

Рис. 3 – Общий вид опытной плиты в испытательной установке

При этом значения контрольных разрушающих нагрузок при расчете прочности по нормальному сечению получились для первой плиты перекрытия – 27,6 кН, для второй – 25,2 кН, для третьей – 24,6 кН.

Теоретические разрушающие нагрузки для этих же плит при расчёте прочности по наклонному сечению получились равными 32,8; 31,1; 30,6 кН соответственно.

Согласно ГОСТ 8829-94, изделия признаются выдержавшими испытания по прочности, если нагрузка, вызвавшая предельное состояние, будет равной или превышающей контрольную [8, С.25].

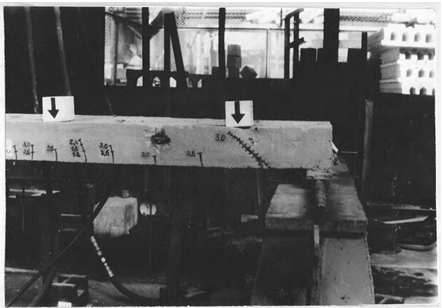

Разрушение опытных плит во всех случаях произошло по сечениям наклонным к продольной оси конструкции (рис.4), поэтому сопоставление фактической разрушающей нагрузки для каждой плиты производится с теоретической разрушающей нагрузкой при расчёте прочности по наклонному сечению (табл.1).

Как видно из таблицы 1, фактическая разрушающая нагрузка Рфразр для всех испытанных плит получилась выше контрольной разрушающей нагрузки Ркразр. Так, для первой плиты фактическая разрушающая нагрузка превысила контрольную нагрузку на 14%, а для второй и третьей плит – на 5 и 8% соответственно.

Рис. 4 – Типичный характер разрушения опытных плит

Таблица 1 – Сравнение фактической разрушающей нагрузки Рфразр с теоретической Рт

| Номера плит, начиная снизу | Плотность бетона в плитах, кг/м3 | Прочность бетона в плитах, МПа | Отношение Rгркуб./Rpкуб | Прочность наклонных сечений | ||

| Рфразр. | Ртразр., кН | Рфразр./ Ртразр. | ||||

| П-1 | 570 | 4,3 | 1,0 | 37,4 | 32,8 | 1,14 |

| П-2 | 550 | 4,0 | 0,93 | 33,6 | 31,1 | 1,08 |

| П-3 | 541 | 3,8 | 0,88 | 32,2 | 30,6 | 1,05 |

Примечание. Плотность и прочность газобетона в плитах определялись на высушенных при 105°С кубах-близнецах, выпиленных из опытных плит. Из каждой плиты выпиливали по шесть кубов размерами 10x10x10 см.

Оценка жесткости испытуемых плит производилась путем сравнения фактического прогиба с контрольным. В качестве контрольной нагрузки, при испытании преднапряженных газобетонных плит на жесткость, была принята нормативная нагрузка, равная 7 кН.

Контрольный прогиб определяли как разность между прогибом от полной контрольной нагрузки и прогибом от нагрузки, вызванной массой плиты и распределительных траверс.

Сопоставление фактического прогиба fф, измеренного при контрольной нагрузке после 30-минутной выдержки, с контрольным прогибом fк, равным 0,71 см, приведено в табл. 2.

Таблица 2 – Сравнение фактического прогиба с контрольным

| Номера плит перекрытий, начиная снизу | Фактический прогиб при контрольной нагрузке fф,см, | Отношение fф,/fк, |

| П-1 | 0,38 | 0,54 |

| П-2 | 0,57 | 0,80 |

| П-3 | 0,60 | 0,86 |

В соответствие с ГОСТом 8829-94, испытанные железобетонные изделия признаются годными, если их измеренный прогиб превышает контрольный не более чем на 10 -15%. В то же время, как следует из табл. 2, фактические значения прогибов для испытанных опытных плит получились наоборот ниже величины контрольного прогиба на 14-46% [8, C.15-16].

Ширину раскрытия трещин, в соответствие с требованиями данного ГОСТа, в опытных плитах проверяли при действии нормативной нагрузки после ее выдержки в течение 30 минут [8, C.16-17]. Опытные плиты были запроектированы как конструкции 3й категории трещиностойкости и согласно СП 63.13330.2012 предельно допускаемая ширина кратковременного раскрытия трещин для таких конструкций принимается равной 0,4 мм. Следовательно, по ГОСТ 8829-94 контрольная ширина раскрытия трещин плит не должна превышать величину 0,25 мм.

В ходе испытания изготовленных нами опытных плит, при действии нормативной нагрузки, трещины в них не появились. Это свидетельствует о том, что по трещиностойкости, изготовленные нами однослойные преднапряженные плиты из автоклавного газобетона, удовлетворяют существующим нормативным требованиям и могут быть отнесены даже ко второй категории, к которым относятся обычно предварительно напряженные двухслойные конструкции.

Проскальзывание (сдвиг) относительно бетона преднапряженной нижней арматуры в плоском каркасе при контрольной нагрузке по прочности не наблюдалось, а произошло лишь при нагрузке, близкой к разрушающей. Это характеризует надежную анкеровку продольной преднапрягаемой арматуры в плоском каркасе.

Таким образом, анализ и оценка результатов испытаний опытных крупноразмерных газобетонных изделий с преднапряженной арматурой, изготовленных в заводских условиях по предлагаемой нами пакетно-резательной технологии с доавтоклавной горизонтальной разрезкой массива, позволяет сделать вывод о том, что по прочности, жесткости и трещиностойкости эти конструкции удовлетворяют требованиям ГОСТ 8829-94 и могут быть рекомендованы для широкого использования на объектах жилищно-гражданского строительства в качестве плит перекрытия и покрытия, а также наружных стеновых панелей.

Список литературы / References

- Вылегжанин В.П., Батаев Д.К.-С., Газиев М.А., Гринфельд Г.И. Учет влияния карбонизации при расчете длительной деформативности ячеистобетонных изгибаемых конструкций // Строительные материалы. 2016.№9. С.47-52.

- Жодзишский И.Л., Макаричев В.В. Крупнопанельные покрытия из ячеистых бетонов. -М.: Стройиздат, 1967. - 144 с.

- Кривицкий М.Я., Левин Н.И., Макаричев В.В. Ячеистые бетоны. -М.: Стройиздат,1972. - 137 с.

- Макаричев В.В., Краснова Г.В., Кривицкий М.Я. Современное производство ячеистых бетонов и их применение в строительстве. - М.: ВНИИЭСМ, 1981. -40 с.

- Силаенков Е.С. Долговечность изделий из ячеистых бетонов. -М.: Стройиздат, 1986. - 176 с.

- Батаев Д.К-С., Газиев М.А., Пинскер В.А. Опыт исследования и внедрения преднапряженных стеновых панелей из автоклавных ячеистых бетонов. // 9-я Международная научно-практическая конференция «Опыт производства и применения ячеистого бетона автоклавного твердения». - Минск, 2016. - С.83-85.

- Заявка №3562738/29-33 «Способ изготовления преднапряженной конструкции»/К.П. Муромский, Б.П. Филиппов, В.В. Макаричев и др. Получено положительное решение от 27.09.84г. о выдаче авторского свидетельства.

- ГОСТ 8829-94. Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости и трещиностойкости.М.: Госстрой России, ГУП ЦПП, 1997 - 29 с.

Список литературы на английском языке / References in English

- Vylegzhanin V.P., Bataev D.K.-S., Gaziev M.A., Grinfel'd G.I. Uchet vlijanija karbonizacii pri raschete dlitel'noj deformativnosti jacheistobetonnyh izgibaemyh konstrukcij [Consideration of the effect of carbonation in the calculation of long-term deformation of flexible cellular concrete structures] // Stroitel'nye materialy [Building materials]. 2016. №9. P.47-52. [in Russian]

- Zhodzishskij I.L., Makarichev V.V. Krupnopanel'nye pokrytija iz jacheistyh betonov [Large coverage of cellular concrete]. - M.: Strojizdat,1967.- 144 P. [in Russian]

- Krivickij M.Ja., Levin N.I., Makarichev V.V. Jacheistye betony [Cellular concrete]. -M.: Strojizdat,1972.- 137 P. [in Russian]

- Makarichev V.V., Krasnova G.V., Krivickij M.Ja. Sovremennoe proizvodstvo jacheistyh betonov i ih primenenie v stroitel'stve [Modern production of cellular concrete and their application in construction]. - M.: VNIIJeSM, 1981.-40 P. [in Russian]

- Silaenkov E.S. Dolgovechnost' izdelij iz jacheistyh betonov [Durability of products from cellular concrete]. - M.: Strojizdat, 1986.- 176 P. [in Russian]

- Bataev D.K-S., Gaziev M.A., Pinsker V.A. Opyt issledovanija i vnedrenija prednaprjazhennyh stenovyh panelej iz avtoklavnyh jacheistyh betonov [Experience of research and implementation of prestressed wall panels of autoclaved cellular concrete]. // 9-ja Mezhdunarodnaja nauchno-prakticheskaja konferencija «Opyt proizvodstva i primenenija jacheistogo betona avtoklavnogo tverdenija» [9th international scientific-practical conference «Experience of production and application of aerated autoclaved concrete»]. - Minsk, 2016.- P.83-85. [in Russian]

- Zajavka [Application] №3562738/29-33 «Sposob izgotovlenija prednaprjazhennoj konstrukcii» ["Method of fabrication of prestressed structures"]/K.P. Muromskij, B.P. Filippov, V.V.Makarichev i dr. Polucheno polozhitel'noe reshenie ot 27.09.84 Y. o vydache avtorskogo svidetel'stva [Received a positive decision from 27.09.84, regarding the results of the author's evidence]. [in Russian]

- GOST 8829-94. Izdelija stroitel'nye zhelezobetonnye i betonnye zavodskogo izgotovlenija. Metody ispytanij nagruzheniem. Pravila ocenki prochnosti, zhestkosti i treshhinostojkosti [Equipment: concrete and reinforced concrete prefabrication. Test methods the loading. Rules for the evaluation of strength, stiffness and fracture toughness]. M.: Gosstroj Rossii, GUP CPP, 1997 - 29 P. [in Russian]