ОПТИМИЗАЦИЯ ПРОЦЕССА ФОТОЛИТОГРАФИИ МЕТОДОМ ФАКТОРНОГО ЭКСПЕРИМЕНТА

Константинов П.Н.

Аспирант, Московский Институт Электронной Техники

ОПТИМИЗАЦИЯ ПРОЦЕССА ФОТОЛИТОГРАФИИ МЕТОДОМ ФАКТОРНОГО ЭКСПЕРИМЕНТА

Аннотация

В статье рассмотрено – оптимизация технологического процесса фотолитографии на участке производства печатных плат для повышения возможностей производства до 7 класса точности без переоснащения оборудованием посредством использования результатов математического метода планирования эксперимента.

Ключевые слова: печатная плата, фотолитография, факторный эксперимент.

Konstantinov P.N.

Postgraduate student, Moscow Institute of Electronic Technology

OPTIMIZATION OF PHOTOLITHOGRAPHY PROCESS BY METHOD OF FACTORIAL EXPERIMENT

Abstract

The article consideres photolithography process optimization on site production of printed circuit boards to increase production capacity to 7 of class without retrofitting equipment through the use of mathematical methods of experimental design.

Keywords: printed circuit board, photolithography, factorial experiment.

Печатная плата совмещает функции носителя и электрического соединения электронных компонентов, поэтому во многом определяет уровень и качество изделия в целом. Таким образом печатная плата стала основным конструктивным элементом современной микроэлектронной аппаратуры. В производстве печатных плат определяющую роль играет процесс фотолитографии [1,2,3]. Качество её результатов особенно важно при изготовлении современных прецизионных изделий, т.к. с увеличением сложности топологии увеличивается плотность коммутационного рисунка и уменьшаются размеры элементов схемы [4].

Сегодняшние российские производители принимают заказы на изделия 5 класса точности (ГОСТ Р 53429-2009 "Печатные платы. Основные параметры конструкции"), а так же они ведут работы по новым технологиям получения более тонкого рисунка схемы [5]. В данной статье рассмотрим пример оптимизации процесса фотолитографии на действующем участке производства для получения печатного рисунка соответствующего 7 классу точности.

Для оптимизации фотолитографии был выбран метод планирования эксперимента. На практике он представляет собой определение числа и условий проведения опытов, необходимых и достаточных для решения поставленной задачи [6].

Были выделены определяющие ход процесса факторы, изменение которых допускает действующая технология (переменные данные):

- энергия светового потока при экспонировании;

- время проявления фоторезиста в конвейерной линии;

- скорость нанесения (накатки) фоторезиста в установке ламинирования;

- температура валков ламинатора;

Марка сухого плёночного фоторезиста, химический состав растворов обработки и проявления, плотность светового потока в установке экспонирования, как и весь набор оборудования остаются неизменными в ходе эксперимента и их наилучшие возможные значения и наименования были определены ранее.

Для каждой переменной величины были определенны верхний и нижний уровни значений, исходя из опыта предыдущих работ и рекомендаций производителей, которые могли бы обеспечить требуемое качество и точность рисунка. Эти значения представлены в таблице 1.

Таблица 1 - Значения переменных величин эксперимента

| Энергия экспонирования (x1) , mJ/см2 | Время проявления (x2) , с | Скорость ламинирования (x3) , м/мин | Температура ламинирования (x4) , °С | |

| Нулевой уровень, Хio | 45 | 60 | 1,0 | 110 |

| Интервал, Хi | 10 | 5 | 0,5 | 10 |

| Верхний уровень, Хiв | 55 | 65 | 1,5 | 120 |

| Нижний уровень, Хiн | 35 | 55 | 0,5 | 100 |

В запланированных опытах каждая переменная величина имеет значение верхнего (+) или нижнего (-) уровня, так же дополнительно введёно проведение опыта для нулевого уровня (0), как показано в таблице 2.

Таблица 2 - Матрица эксперимента

| № опыта \ xn | x0 | x1 | x2 | x3 | x4 (x2x3) |

| 1 | + | + | + | + | + |

| 2 | + | - | + | + | + |

| 3 | + | + | - | + | - |

| 4 | + | - | - | + | - |

| 5 | + | + | + | - | - |

| 6 | + | - | + | - | - |

| 7 | + | + | - | - | + |

| 8 | + | - | - | - | + |

| 9 | + | 0 | 0 | 0 | 0 |

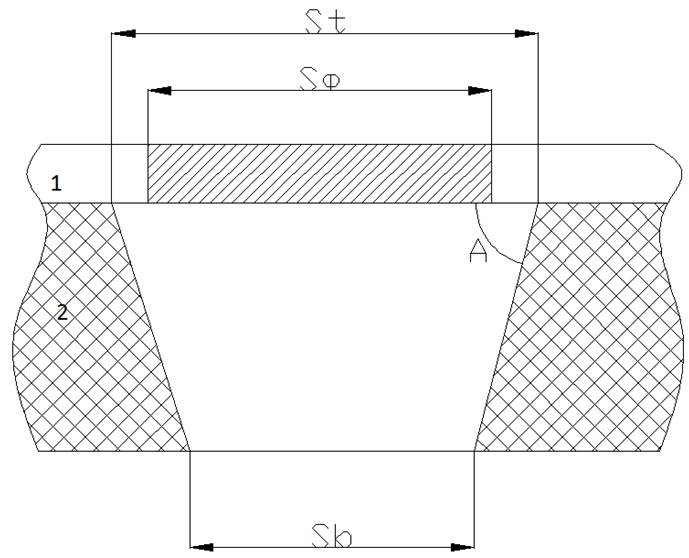

Для определения параметров оптимизации необходимо выделить критерии качества полученного рисунка. Толщина слоя используемого фоторезиста после технологических операций – 30 мкм, и он является негативным (под черным рисунками на фотошаблоне фоторезист не засвечивается и удаляется в процессе). Предметом для рассмотрения выбран элемент профиля между дорожками фоторезиста после фотолитографии (освобождённый «колодец») и его рисунок на фотошаблоне. В процессе фотолитографии профиль рисунка, получаемого на фоторезисте, не идеален – стенки расположены под уклоном, как на рис. 1. Оптимальными будут режимы, при которых разница размеров элемента коммутации в верхней, нижней части слоя фоторезиста и на фотошаблоне будет минимальная.

Рис. 1 -Профиль фоторезиста после фотолитографии: 1 – фотошаблон; 2 – фоторезист; Sф – размер элемента коммутации на фотошаблоне; St – размер того же элемента на верхней части слоя фоторезиста; Sb – размер того же элемента в нижней части слоя фоторезиста; А – угол уклона стенки фоторезиста

Технологическое оборудование опытного производства позволяет измерить величины Sф, St, Sb, а толщина слоя фоторезиста известна и равна 30 мкм, поэтому параметрами оптимизации были выбраны:

- y1=St-Sф: идеальное значение равно нулю;

- y2=Sb-Sф: идеальное значение равно нулю;

- y3=TgA: идеальное значение равно бесконечности;

Итак, по составленному плану для каждого опыта был изготовлен образец, топология каждого представляет собой набор дорожек коммутации с величиной «проводник-зазор» 50 мкм, соответственно Sф = 50 мкм. На каждом образце проводилось измерение St и Sb, а затем высчитывались искомые значения параметров оптимизации. Результаты представлены в Таблице 3.

Таблица 3 - Значения параметров оптимизации

| № опыта / параметр | y1 (St-Sф) | y2 (Sb-Sф) | y3 (tgA) |

| 1 | 20 | -2 | 2,8 |

| 2 | 26 | 11 | 3,9 |

| 3 | 21 | 7 | 4,2 |

| 4 | 25 | 9 | 3,6 |

| 5 | 7 | -4 | 5,5 |

| 6 | 9 | 2 | 8,9 |

| 7 | 7 | -4 | 5,2 |

| 8 | 12 | 0,35 | 5,0 |

| 9 | 7 | 1 | 9,5 |

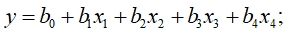

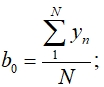

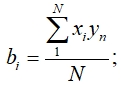

После проведения опытов выполнена статистическая обработка результатов. Уравнение математической модели [7] имеет вид:  Коэффициенты регрессии определяем по выражениям:

Коэффициенты регрессии определяем по выражениям:

Рассчитанные по вышеприведённым выражениям коэффициенты регрессии представлены в таблице 4.

Рассчитанные по вышеприведённым выражениям коэффициенты регрессии представлены в таблице 4.

Таблица 4 - Коэффициенты регрессии для параметров оптимизации

| Коэффициент-параметр | y1 (St-Sф) | y2 (Sb-Sф) | y3 (tgA) |

| b0 | 16,0 | 2,4 | 4,9 |

| b1 | -2,3 | -3,2 | -0,5 |

| b2 | -0,5 | -0,5 | 0,4 |

| b3 | 7,1 | 3,8 | -1,3 |

| b4 | 0,4 | -1,1 | -0,7 |

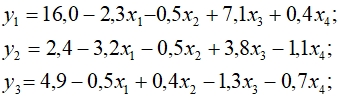

Значит, система уравнений математической модели имеет вид:

(4)

(4)

Поясним физический смысл разработанной модели технологического процесса фотолитографии. Полученная система соотношений показывает зависимость выбранных критериев качества рисунка фоторезиста от технологических режимов обработки. Модуль коэффициента регрессии характеризует силу влияния фактора на параметр оптимизации, при этом положительное его значение увеличивает параметр оптимизации, а отрицательное - уменьшает. На величину параметров St-Sф наибольшее влияние оказывает скорость ламинирования (x3) и энергия экспонирования (x1), а время проявления (x2) и температура ламинирования (x4) на порядок менее значимы. Аналогично и для параметра Sb-Sф из четырёх факторов в большей степени влияют скорость ламинирования (x3) и энергия экспонирования (x1). Для параметра tgA разброс влияния факторов меньше: самой значимой является скорость ламинирования (x3), а остальные три фактора менее значимы. Полученная математическая модель процесса хорошо применима на практике – с её помощью был оптимизирован технологический процесс фотолитографии на опытном участке до уровня производства печатных плат 7 класса точности.

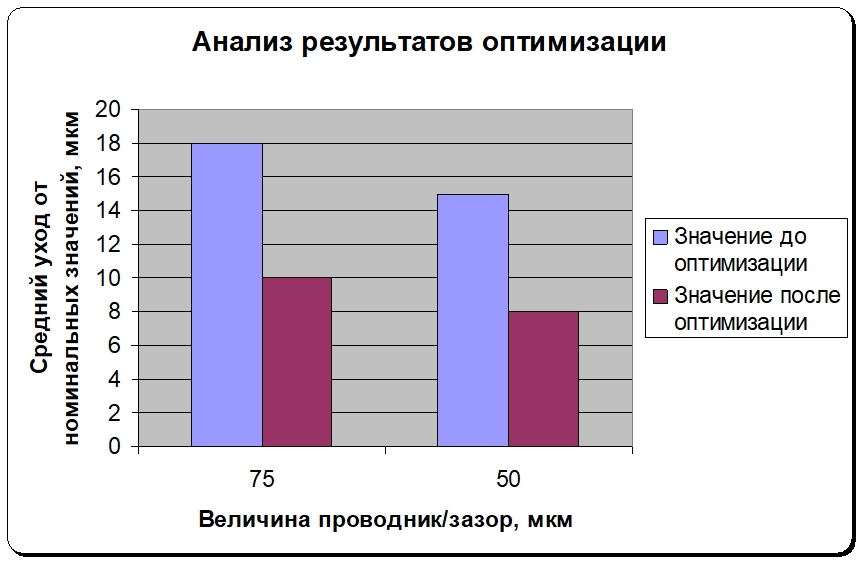

Для качественной оценки возможностей использования разработанной модели технологического процесса, был проведён анализ – сравнение результатов опытного производства до и после оптимизации. Для этого была составлена диаграмма, которой показаны значения показателей среднего ухода размеров проводник/зазор от номиналов до и после проведённой оптимизации по составленной модели технологического процесса.

Рис.2 - Диаграмма результатов оптимизации фотолитографии

Как это видно на диаграмме, показатели среднего ухода размеров проводник/зазор от номиналов уменьшились с 18 до 10 мкм для 6 класса точности и с 15 до 8 мкм для 7 класса точности соответственно. Оптимальные значения параметров процесса индивидуальны для каждого участка производства, однако влияние каждого из этих параметров описано в полученной математической модели процесса фотолитографии, это значит, что её целесообразно применять для улучшения показателей на любом конкретном участке производства высокоточных печатных плат.

Список литературы

Кумбз К.Ф. Печатные платы: Справочник в 2 книгах. Книга 1. – М.:Техносфера, 2011. С. 27-51.

Кумбз К.Ф. Печатные платы: Справочник в 2 книгах. Книга 2.. – М.:Техносфера, 2011. С. 15-35.

Медведев А.М. Печатные платы. Конструкции и материалы. - М.: Техносфера, 2005. С. 3-10.

Медведев А.М. Технология производства печатных плат. - М.: Техносфера, 2005. С. 4-13.

Прямая и непосредственная угроза [Электронный ресурс] URL: http://www.tech-e.ru/2010_07_4.php (дата обращения 20.10.2013).

Спиридонов А. А. Планирование эксперимента при исследовании технологических процессов М.: Машиностроение, 1981. С. 4-10.

Хамханов К.М. Основы планирования эксперимента. Методическое пособие. Улан-Уде, Восточно-Сибирский Государственный Технологический Университет, 2001. С.2-10.