НЕКОТОРЫЕ ВОПРОСЫ ПОВЫШЕНИЯ КАЧЕСТВА ТЕСТОВЫХ ЗАГОТОВОК

Ержанова М.Е.1, Джунисбеков М.Ш.2, Кейкиманова М.3

1кандидат технических наук, 2кандидат технических наук, профессор, 3кандидат технических наук, Таразский государственный университет им. М.Х.Дулати

НЕКОТОРЫЕ ВОПРОСЫ ПОВЫШЕНИЯ КАЧЕСТВА ТЕСТОВЫХ ЗАГОТОВОК

Аннотация

Статья направлена на решение вопросов повышения качества изделий из муки и снижение энергозатрат на их производство путем непрерывного дозирования воды в зону замеса и является продолжением и развитием научного направления по исследованию процесса замеса теста.

Ключевые слова: хлебобулочная продукция, процесс перемешивания, подача воды, замес теста

Erzhanova M.E.1, Dzhunisbekov M.Sh.2, Keikimanova M.3

1PhD in Engineering, 2PhD in Engineering, Professor, 3 PhD in Engineering, M.Kh. Dulaty Taraz State University

SOME ISSUES OF IMPROVING THE QUALITY OF DOUGH

Abstract

The article addresses the issues of improving the quality of flour products and reduction of energy consumption in their production by continuous metering of water in the mixing zone and is a continuation and development of the scientific direction for the study of the process of kneading dough.

Keywords: bakery products, the mixing process, the supply of water, kneading

Согласно современным тенденциям науки о питании ассортимент хлебобулочной продукции должен быть расширен выпуском изделий улучшенного качества и повышенной пищевой ценности.

Производство пищевых продуктов неразрывно связано с подготовительным процессом перемешивания исходных компонентов сырья. В хлебопекарной промышленности смешение муки, воды и других ингредиентов преследует цель получения высококачественного теста. Процесс перемешивания пищевых компонентов сопровождается сложными физико-химическими, коллоидными и биохимическими процессами, происходящими с ними в рабочем объеме смесителя[1]. Поэтому перемешивание можно рассматривать как способ интенсификации этих процессов, приводящих к получению полуфабриката с заранее заданными свойствами, что необходимо для последующего его формования.

В качестве объекта исследования в работе были использованы: мука пшеничная хлебопекарная, соль пищеваяповаренная помола №1, дрожжи сухие первого сорта, вода питьевая.

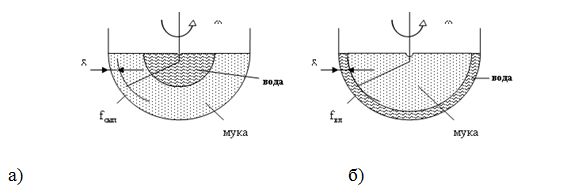

С целью интенсификации процесса замеса теста, нами предложен новый способ (рисунок 1 б) замеса с подачей воды в емкость (дежу) по ее стенке (окружности) перед дозировкой муки.

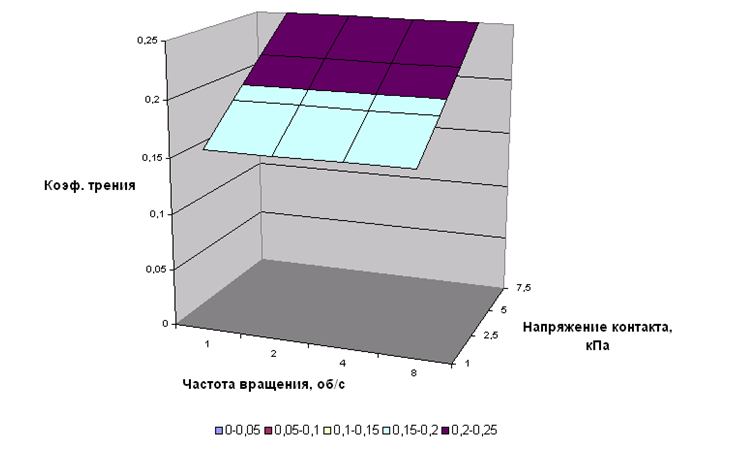

Результаты экспериментов показали, что при подаче воды в зазор между диском и тестом коэффициент трения снижается в 2 – 3 раза в зависимости от состава теста. Коэффициенты трения теста для формового хлеба 1,35, батона и подового хлеба 0,26 и 0,22 соответственно. При подаче воды - 0,14 – 0,11 при любой нагрузке.

Рис. 1 – Схемы подачи воды для замеса теста

Рис. 2 - Зависимость коэффициента трения теста из пшеничной муки первого сорта для батона нарезного от величины напряжения контакта и частоты вращения диска

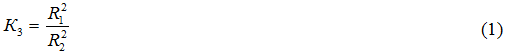

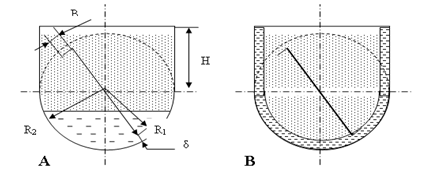

В работе исследовались влияния геометрических характеристик экспериментальной мешалки на процесс замеса теста.Были проведены эксперименты по изучению величины мощности, потребляемая приводом тестомесильной машины и определяющая степень обработки тестовой массы, меняется в процессе замеса следующим образом: нарастание мощности (начало смешивания), достижение пика (завершение смешивания), затем спад — механическое разрушение клейковинного каркаса тестовой массы (пластикация) [4]. Максимальное значение мощности в 1,5—2 раза превышает мощность при пластикации тестовой массы, тогда как именно в этот период необходима высокоинтенсивная механическая обработка. Это объясняется тем, что при завершении смешивания объем образовавшейся тестовой массы уменьшается и занимает не более 0,4—0,45 полезного объема месильной емкости, что вызывает уменьшение потребляемой мощности[2]. Снижения интенсивности механической обработки при пластикации массы можно избежать, изменив параметры месильной емкости (рисунок 4): увеличив степень заполнения тестом полезного объема V месильной емкости, оцениваемую коэффициентом заполнения К3:

где R1 - радиус месильного органа, м; R2 - радиус месильной емкости, м.

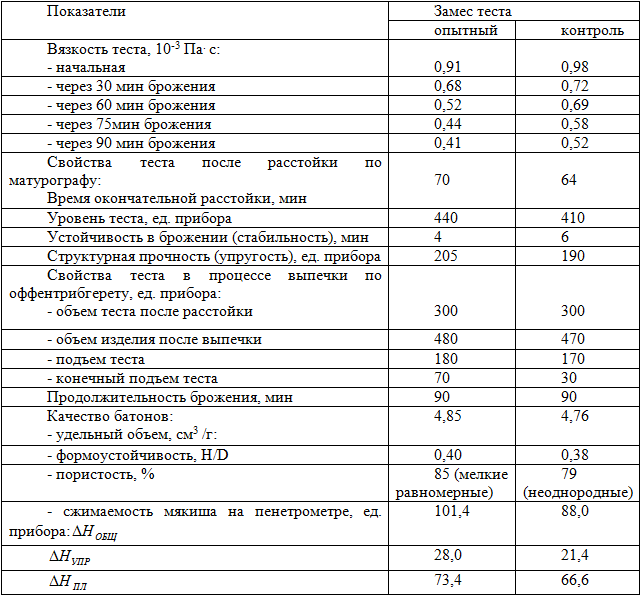

Испытания показали, что эффективность замеса возрастает, уменьшается распыл муки на 20-25%, улучшается структурно-механические свойства теста. Пористость по сравнению с контрольными замесами возрастает на 3-5%. Готовые изделия имеют высокие органолептические и вкусовые показатели. На рисунке 3(а,в) показаны схемы процесса тестоприготовления традиционным способом и с непрерывной подачей воды. В таблице 1 приведены свойства теста из пшеничной муки 1 сорта для батона нарезного и показатели качества готовых изделий.

R1 - радиус месильного органа; R2 - радиус месильной емкости; δ- величина зазора; В - ширина лопасти месильного органа; Н - высота месильной емкости

Рис. 3 - Схема процесса тестоприготовления: А – традиционный замес, В – с непрерывной подачей воды

Таблица 1 - свойства теста и показатели качества готовых изделий из муки среднего хлебопекарного достоинства.

Аналогичные результаты получены при опытном замесе теста для формового и подового хлеба. Анализ полученных данных показал, что повысились такие показатели, как структурная прочность теста на 7,8%; конечный подъем теста более чем в 2 раза; удельный объем хлеба на 1,5 – 2,5%; формоустойчивость на 5,2%; пористость на 6%; а также сжимаемость мякиша.

Было определено что время замеса при экспериментальном замесе теста сократилось с 6 до 3 минут. Это привело к сокращению расхода электроэнергии на замес теста, которое составляет: 4,5 кВт*3/60 мин = 0,09 кВт*ч. При выходе батона нарезного 133%, формового хлеба 148%, подового хлеба 144%. Экономия электроэнергии составит 1000/(200*1,33)=3,76 кВт*ч на тонну батонов нарезных, 1000/(200*1,48)=3,39 кВт*ч на тонну формового и 1000/(200*1,44)=3,47 кВт*ч на тонну подового хлеба.

Выводы:

- Постоянное дозирование заданного количества воды на стенку месильной камеры на протяжении всего процесса позволит увеличить степень механической проработки, повысив скорость протекающих реакций, степень перемешивания, его интенсивность.

- Определены поверхностные свойства теста при предлагаемом способе замеса. Величина напряжения адгезии теста из пшеничной муки 1 сорта для формового, подового хлеба и батона нарезного увеличивается при росте напряжения и продолжительности предварительного напряжения контакта.

При подаче воды в зазор между диском и тестом коэффициент трения снижается в 2 – 3 раза в зависимости от состава теста. Коэффициенты трения для формового хлеба 1,35, батона и подового теста 0,26 и 0,22 соответственно. При подаче воды 0,14 – 0,11 при любой нагрузке.

- При непрерывном дозировании воды в зону замеса максимальная мощность достигается позже и ее значение ниже, чем при традиционном замесе. Снижается общая работа процесса. Зависимость потребляемой мощности от частоты вращения рабочего органа мешалки N = a + bn. Коэффициенты уравнения зависят от геометрических параметров.

Величина удельной работы и интенсивности замеса зависит от коэффициента заполнения месильной камеры и величины зазора между стенкой и рабочим органом мешалки. Установлено, что оптимальное значение коэффициента заполнения лежит в пределах 0,85 – 0,9.

- Промышленные испытания предложенного способа замеса теста из пшеничной муки 1 сорта подтвердили эффективность предложенного способа замеса. Продолжительность замеса сократилась с 6 до 3 минут, повысилось качество теста и готовых изделий: структурная прочность теста на 7,8%; конечный подъем теста более чем в 2 раза; удельный объем хлеба на 1,5 – 2,5%; формоустойчивость на 5,2%; пористость на 6%; а также сжимаемость мякиша.

- Внедрение экспериментального процесса замеса теста позволило только за счет сокращения времени замеса снизить затраты электроэнергии на замес теста на 3,76 кВт.ч на тонну батонов нарезных, 3,39 кВт.ч на тонну формового и 3,47 кВт.ч на тонну подового хлеба.

Литература

- Еркебаев М.Ж., Ержанова М.Е., Медведков Е.Б., Исабекова Л.С. Поверхностные свойства теста при замесе с непрерывной подачей воды // Пищевая технология и сервис. – 2008. - №4. - С. 10-13.

- Современные способы механической обработки пищевых масс./М.Ж.Еркебаев, С.А. Мачихин, Е.Б. Медведков, А.В. Попелюшко.- Алматы, 1998. -140с.

- Ауэрман Л.Я. Технология хлебопекарного производства. – 8-ое изд.;переработан и доп. – М.: Легкая и пищевая промышленность, 1984. -416с.

- Берман Г.К.,Абрамов Н.И.,Мачихин С.А. Критерий перемешивания при замесе теста// Хлебопекарная и кондитерская промышленность. –1976. – №5. - С. 29-31

References

- Erkebayev M.Zh., Erzhanova M.E., Medvedkov E.B., Isabekova L.S. Poverhnostnye svoistva testa pri zamese s nepreryvnoi podachei vody// Pishevaya tehnologiya i servis.-2008.- №4. - s. 10-13.

- Sovremennye sposoby mehanicheskoi obrabotki pishevyh / Erkebayev M.Zh., Machihin S.A., Medvedkov E.B., Popelyushko A.B.-Almaty, 1998.-140 s

- Auerman L.Y. Tehnologiya hlebopekarnogo proizvodstva/-8-oe izd; pererabotan i dop.-M.: Legkaya i pishevaya promyshlennost, 1984.-416s.

- Berman G.K., Abramov N.I., Machihin S.A. kriterii peremeshivaniya pri zamese testa// Hlebopekarnaya i konditerskaya promyshlennost.- 1976.- №5. - s. 29-31