КРАТКИЙ АНАЛИЗ КОНСТРУКЦИИ И ТЕХНОЛОГИИ ПРОИЗВОДСТВА ИНСТРУМЕНТА ДЛЯ МИКРОСВАРКИ И МИКРОПАЙКИ

Бойко А.Ф.1, Блинова Т.А.2

1Доктор технических наук, доцент; 2кандидат технических наук, Белгородский государственный технологический университет им. В.Г. Шухова

КРАТКИЙ АНАЛИЗ КОНСТРУКЦИИ И ТЕХНОЛОГИИ ПРОИЗВОДСТВА ИНСТРУМЕНТА ДЛЯ МИКРОСВАРКИ И МИКРОПАЙКИ

Аннотация

В статье рассматриваются конструктивные особенности твердосплавного инструмента для микросварки и микропайки, анализируется проблема получения прецизионных микроотверстий, обозначены направления совершенствования технологии электроэрозионной прошивки микроотверстий.

Ключевые слова: микроотверстия, инструмент, микросварка, микропайка.

Boyko A.F.1, Blinova T.A.2

1D.Sc. (eng.), Associate Professor; 2Ph.D. (eng.), Belgorod State Technological University named after V.G. Shukhov

THE BRIEF ANALYSIS OF FORM AND TECHNOLOGY OF MANUFACTURING TOOL FOR MICROWELDING AND MICROSOLDERING

Abstract

The article considers features of form of tool from solid alloy for microwelding and microsoldering, analyses the problem of making microholes, , represents the directions of perfection of technology electroerosive microholes of making.

Keywords: microholes, tool, microwelding, microsoldering.

Производство инструмента для микросварки и микропайки во многом осложнено проблемой получения прецизионных микроотверстий требуемого качества.

Микроотверстия – понятие условное. Многие исследователи к микроотверстиям относят отверстия диаметром менее 0,1 мм [1, 2, 3, 6]. Проведенные исследования, разработки, внедрение технологии и оборудования для обработки малых отверстий обоснованно позволяют рассматривать под понятием «микроотверстия» отверстия диаметром от нескольких микрон до нескольких десятых долей миллиметра. Иногда в литературе встречается термин-синоним «капиллярные отверстия».

Особое значение технология получения микроотверстий приобрела в электронной промышленности в массовом производстве твердосплавного инструмента для микросварки и микропайки полупроводниковых приборов, интегральных микросхем, твёрдых и гибридных схем. Получение высокоточных микроотверстий часто требуется при изготовлении анодных узлов видиконов, иконоскопов, потенциалоскопов, супертиконов; фокусирующих диафрагм и анодов электронно-оптических систем, в том числе электронно-лучевых трубок, электронных микроскопов и др.; волноводов СВЧ приборов; выводов электровакуумных приборов; деталей магнитных блоков.

Наибольшим количеством наименований обрабатываемых материалов отличается электронная промышленность при производстве различных изделий электронной техники. При таком многообразии материалов значительно усложняются задачи исследований и оптимизации разнообразных процессов обработки микроотверстий. И в этом случае существенно возрастает роль методических технологических разработок, обладающих универсальностью [4].

Инструмент для микросварки и микропайки предназначен для присоединения проводников к контактным площадкам электронных схем прибора и к внешним выводам полупроводникового прибора. В качестве проводника используются золотые и алюминиевые проволочки диаметром 0,02 – 0,05 мм. Для приварки проводников применяются следующие методы сварки: ультразвуковая, термокомпрессионная, электроимпульсная и комбинированные методы. Качество сварного соединения во многом зависит от сварочного микроинструмента, который фактически проводит сварку, передавая энергию к поверхности контакта проволоки с металлом. Рост выпуска изделий электронной техники, автоматизация процессов их сборки (сварка, пайка) вызывает увеличение потребности в микроинструменте, повышение его качества и надёжности.

В настоящее время разработано и изготавливается более 20 наименований микроинструмента. Только по ОСТ 11 ПО.409.000 – ОСТ 11 ПО.409.009 предусмотрено 29 типов микроинструментов, 345 типоразмеров (табл. 1).

Таблица 1 – Типаж инструмента для микросварки и микропайки

| Наименование инструмента | ОСТ | ТИП | Количество типоразмеров |

| Инструмент для термокомпрессионной сварки. Иглы | ОСТ 11 ПО.409.000 | ТККД ТКК ТКП | 16 16 15 |

| Инструмент для термокомпрессионной сварки. Иглы составного капилляра | ОСТ 11 ПО.409.001 | ИР ИП | 12 4 |

| Инструмент для термокомпрессионной сварки. Капилляры | ОСТ 11 ПО.409.002 | КТ-1 КТ-2 КТ-3 КТ-4 | 5 4 5 4 |

| Инструмент для ультрозвуковой и термокомпрессионной сварки. Капилляры. | ОСТ 11 ПО.409.003 | КУ11-КУ14 КУ21-КУ22 | 98 40 |

| Инструмент для сварки косвенным импульсным нагревом. Электроды. | ОСТ 11 ПО.409.004 | ЭИ-1 ЭИ-2 ЭС-1 | 14 10 7 |

| Инструмент для односторонней контактной сварки. Электроды. | ОСТ 11 ПО.409.005 | ЭК-1 ЭК-2 | 12 10 |

| Инструмент для ультрозвуковой сварки. Иглы. | ОСТ 11 ПО.409.006 | ИУ | 9 |

| Инструмент для пайки кристаллов. Капилляры. | ОСТ 11 ПО.409.007 | КП-1 КП-2 КП-3 КП-4 | 17 17 9 4 |

| Инструмент для импульсной пайки кристаллов. Электроды. | ОСТ 11 ПО.409.008 | ЭП-1 ЭП-2 | 5 3 |

| Инструмент вспомогательный для микросварки. Капилляры | ОСТ 11 ПО.409.008 | К1 К2 | 6 3 |

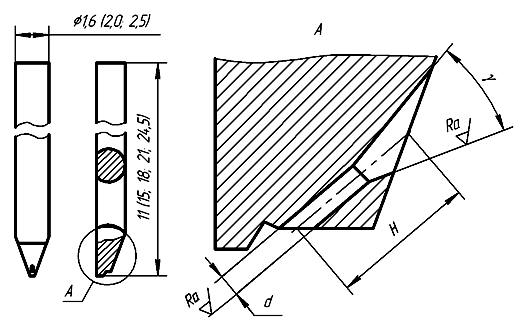

Наибольшее применение в качестве микросварочного инструмента нашли различного рода капилляры, в том числе инструменты с боковыми микроотверстиями и капилляры с центральным отверстием. Тип КУТ-1 является один из распространенных капилляров с боковым отверстием, применяемых для ультразвуковой и термокомпрессионной сварки (рис. 1).

Рис. 1 – Инструмент для микросварки с боковым отверстием типа КУТ-1

В сварочном капилляре привариваемая проволока подаётся через боковое микроотверстие, имеющее заходный конус для удобства заправки проволоки. В виду жёстких требований к диаметру капиллярного отверстия и к расположению его оси относительно контактной сварочной площадки на торце инструмента достигается высокая точность совмещения проволоки с торцом инструмента и, следовательно, высокое качество сварки. После подачи проволоки под торец инструмента он опускается, поджимает проволоку к контактной сварочной площадке схемы, инструменту сообщается ультразвуковая вибрация, в результате в месте контакта проволока разогревается и приваривается к сварочной площадке схемы. Далее сварочная головка перемещается к выводной контактной площадке прибора, при этом сварочная проволока сматывается с катушки. Производят аналогичную приварку провода к выводной площадке. После чего производят отрыв провода рядом со сварочным швом, не ослабляя последний. Далее сварочная головка перемещается к следующей сварочной позиции, и цикл повторяется на других парах сварочных площадок. Весь процесс приварки проводов на приборе автоматизирован. Производительность сварочных установок до 1000 сварок в минуту. Основные технические характеристики инструмента с обрабатываемыми боковыми микроотверстиями типа КУТ1-КУТ10 приведены в таблице 2.

Таблица 2 – Обобщённые технические требования к инструменту и обрабатываемым отверстиям в капиллярах типа КУТ-1...КУТ-10

| 1. | Материал | ВКЗ-ТМ; ВК-6М |

| 2. | Диаметр капиллярного отверстия d, мм | 0,022...0,55+0.003-0,016 |

| 3. | Угол заходного конуса α, град. | 20...30°±1° |

| 4. | Общая глубина отверстия Н, мм | 0,5...3,5 |

| 5. | Относительная глубина отверстия H/d | 5...25 |

| 6. | Шероховатость Ra, мкм | 0,4...0,2 |

| 7. | Точность расположения капиллярного отверстия | 0,005...0,015 |

| 8. | Ориентировочная стойкость, тыс. сварок | 100...60 |

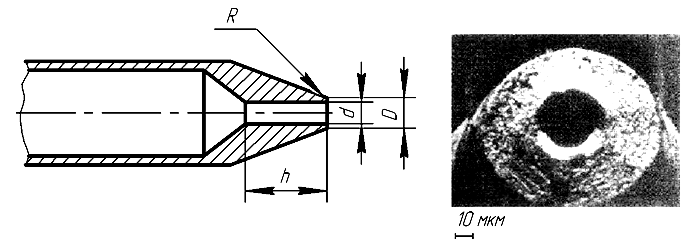

В сварочном капилляре с центральным микроотверстием привариваемая проволока подаётся через центральное отверстие (рис. 2).

Рис. 2 – Рабочий конец капилляра с центральным отверстием

Этот микроинструмент используется в основном для термокомпрессионной сварки. Его достоинство заключается в том, что при работе на сварочной установке привариваемая проволока гарантированно совмещена с рабочим торцом инструмента, что позволяет достигать высокой производительности.

Значения параметров конструкции рабочего торца инструмента с центральным микроотверстием приведены в таблице 3.

Таблица 3 – Обобщенные технические требования к инструменту с центральным микроотверстием

| Конструктивный параметр | Значение параметра |

| d+0,003... 0,006 | 0,028; 0,035; 0,04; 0,05; 0,06 |

| D-0,01...0,03 | 0,1; 0,12; 0,15; 0,18; 0,23; 0,29 |

| R-0,002...0,003 | 0,01; 0,012; 0,015 |

| Неконцентричность d и D | 0,005...0,01 |

| Шероховатость отверстия, Ra, мкм | 0,2...0,4 |

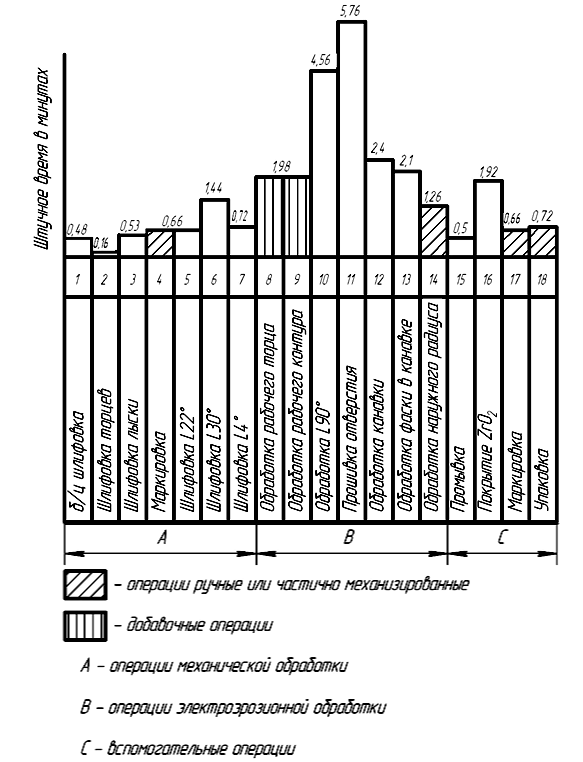

При общей трудоемкости инструмента 28,5 мин. (для капилляров типа КУ) операции электроэрозионной обработки (группа операций «В» – рис. 3) составляют 14,22 мин, т.т. почти 50%.

Рис. 3 – Диаграмма распределения штучного времени по операциям для капилляров типа КУ

При этом размерная электроэрозионная обработка применяется в общем случае для следующих операций формообразования:

– прошивка капиллярных отверстий с заходным конусом;

– обработка рабочего торца (контактной площадки) после алмазного шлифования с целью получения высокой чистоты обработанной поверхности и необходимых размеров контактной площадки;

– обработка рабочего контура с целью получения минимальных радиусов во внутренних углах профиля и требуемой шероховатости обработанной поверхности;

– формообразование канавок на рабочей площадке (с фаской или без нее).

Из всех электроэрозионных операций самой трудоемкой является операция прошивки микроотверстия с заходным конусом (5,76 мин.). Поэтому задача по совершенствованию техники и технологии электроэрозионной прошивки микроотверстий в твердосплавном инструменте для микросварки является одной из актуальных первоочередных задач.

Из всех электроэрозионных операций самой трудоемкой является операция прошивки микроотверстия с заходным конусом (5,76 мин.). Поэтому задача по совершенствованию техники и технологии электроэрозионной прошивки микроотверстий в твердосплавном инструменте для микросварки является одной из актуальных первоочередных задач.

Следует отметить также, что значительная часть в штучном времени на операциях электроэрозионной обработки занимает вспомогательное время. Таким образом, задача по снижению трудоемкости является комплексной: необходимо увеличить не только производительность процесса обработки, но и сократить вспомогательное время на установку, закрепление, выверку детали и электрода-инструмента, сократить время на операционный контроль путем совершенствования оборудования, оснастки, оптических контрольно-измерительных приборов и устройств, тщательной эргономической проработкой рабочего места и оборудования [5].

Из анализа инструмента для микросварки и микропайки следует, что наиболее проблемной является задача получения микроотверстий требуемых параметров, необходимого качества и с минимальной трудоемкостью. Сложность ее решения обусловлена следующими факторами: материалом микроинструмента (твердый сплав ВК-6М, ВК-ЗМ, ВК-3ТМ), который с трудом поддается обработке не только механическими, но и электрофизическими методами; конструктивными особенностями микроотверстия; малые размеры элементов рабочего профиля инструмента и микроотверстия, что требует при их обработке и контроле применения оптических приборов и устройств, которые усложняют процесс обработки и вносят элемент субъективности.

Следует также отметить, что проблема снижения шероховатости поверхности микроотверстий является весьма актуальной. При неудовлетворительной шероховатости срок службы инструмента многократно снижается, вследствие микроцарапания и соскабливания материала проволоки, подаваемой через отверстие, и последующего его засорения и закупорки. Как правило, такие отверстия не поддаются очистке, и инструмент приходится выбрасывать.

Список литературы

Библиотечка электротехнолога. Выпуск 2. Электроразрядная обработка материалов / Е.М. Левинсон [и др.] – Л.: Машиностроение, 1971. – 256 с.

Красников В.Ф. Микротехнология/ В.Ф. Красников // Машиностроитель. – 1972. – №11. – С.41-43.

Левинсон Е.М. Отверстия малых размеров / Е.М. Левинсон. – Л.: Машиностроение, 1977. – 152 с.

Погонин А.А. Исследование переходных процессов при параллельном соединении транзисторных ключей в генераторах импульсов электроэрозионных станков/ А.А. Погонин, А.Ф. Бойко, Б.В. Домашенко // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. – 2005. – №1. – С. 368-376.

Погонин А.А. Определение оптимального метода установки электрода-инструмента относительно обрабатываемой детали / А.А. Погонин, А.Ф. Бойко, Т.А. Блинова// Ремонт, восстановление, модернизация. – 2010. – №7. –С. 36-37.

Суслов А.Г. Научные основы технологии машиностроения/ А.Г. Суслов, А.М. Дальский. – М.: Машиностроение, 2002. – 684 с.