КОНЕЧНО - ЭЛЕМЕНТНЫЙ АНАЛИЗ ПРОЧНОСТИ БЫСТРОВРАЩАЮЩИХСЯ ДИСКОВ

Васечкин М.А.1, Матвеева Е.В.2, Титов Н.С.3, Поданев А.В.4, Кустов В.Ю.5

1Кандидат технических наук, 2Кандидат технических наук, 3Аспирант, 4Студент, Воронежский государственный университет инженерных технологий, 5Индивидуальный предприниматель

КОНЕЧНО - ЭЛЕМЕНТНЫЙ АНАЛИЗ ПРОЧНОСТИ БЫСТРОВРАЩАЮЩИХСЯ ДИСКОВ

Аннотация

Процесс измельчения твердых тел широко применяется в горнорудной, химической и пищевой промышленности. Наиболее перспективным оборудованием для измельчения, позволяющими получать измельченный продукт требуемого качества с минимальными затратами энергии, являются ударно-центробежные дезинтеграторы. Проектирование и конструирование дисков дезинтеграторов осложнено необходимостью выполнения большого количества вычислений, что затрудняет их быстрое изготовление и внедрение. В работе представлен алгоритм, позволяющий адаптировать, существующие современные программные системы к расчету быстровращающихся дисков.

Ключевые слова: оценка прочности, быстровращающиеся диски.Vasechkin M.A.1, Matveeva E.V.2, Titov N.S.3, Podanev А.V.4, Kustov V.Y.5

1PhD in Engineering, 2PhD in Engineering, 3Postgraduate student, 4Student, Voronezh State University of Engineering Technology, 5 Individual entrepreneur

FINITE - ELEMENT ANALYSIS OF STRENGTH OF RAPIDLY ROTATING DISK

Abstract

The process of grinding of solids is widely applied in mining, chemical and food industries. The most promising equipment for crushing, allowing to obtain a crushed product of desired quality at minimum cost of energy is the centrifugal disintegrator. Design and construction of the disks of the disintegrator complicated by the necessity of performing a large number of calculations, which hampers their rapid development and implementation. The paper presents an algorithm that allows to adapt existing modern software system for the calculation of rapidly rotating disks.

Keywords: assessment of the strength, rapidly rotating discs.Одним из наиболее распространенных процессов, применяемых в различных отраслях промышленности с целью интенсификации обработки исходного материала или обеспечения доступа к содержащимся внутри него ценным веществам, является измельчение [1]. Наиболее широкое применение измельчение находит в горнорудной, химической и пищевой промышленностях.

В зависимости от свойств и природы исходного материала, а также характера его использования в технологическом процессе к измельченному продукту предъявляют разнообразные качественные требования [2]. Получение тонких порошков при минимальных затратах энергии и времени в ряде случаев является актуальной задачей.

Многообразие требований, предъявляемых практикой к порошкам и к способам их получения, а также разработка новых конструкционных материалов и повышение требований с точки зрения надежности, долговечности, экономичности и экологической безопасности к разрабатываемому оборудованию, привели к созданию самых разнообразных типов машин для измельчения, различающихся принципом действия, производительностью и другими параметрами [3]. Среди известных способов измельчения твердых материалов наиболее распространенным, простым и экономичным является механическое измельчение [4].

В ходе аналитического обзора установлено, что в настоящее время не существует такого типа мельниц, который мог бы эффективно использоваться для измельчения любого типа сырья. Анализ существующих конструкций измельчителей позволил определить, что наиболее перспективным оборудованием для измельчения твердого сырья, позволяющим получать измельченный продукт требуемого качества с минимальными затратами энергии, являются ударно-центробежные дезинтеграторы [5].

Основными конструкционными элементами дезинтеграторов, определяющих их работоспособность, являются быстровращающиеся диски, содержащие ударные элементы. Конструкции дисков могут иметь сложную конфигурацию переменной толщины, содержать различные отверстия, или могут быть выполнены в виде сборочной единицы.

Существующие математические модели для расчета быстровращающихся дисков построены на основе уравнений в дифференциальной и интегральной форме [6]. Это приводит к тому, что проектирование и конструирование дисков дезинтеграторов осложнено необходимостью выполнения большого количества преобразований и вычислений, что затрудняет их быстрое изготовление и внедрение. Ускорить процесс проектирования дезинтеграторов можно с применением современных вычислительных программных комплексов, основанных на методе конечных элементов, что существенно позволяет повысить точность расчета напряжённо-деформированного состояния. Вместе с тем универсальность программного комплекса позволяет адаптировать его к решению конкретной задачи.

В ходе выполнения работы был разработан алгоритм оценки прочности быстровращающихся дисков дезинтегратора с применением конечно-элементного анализа и программных систем автоматизированного проектирования и компьютерного инжиниринга.

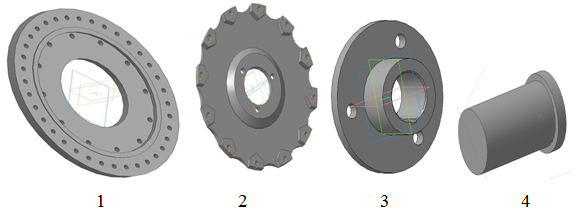

На первом этапе были созданы 3D модели деталей диска дезинтегратора, представленные на рисунке 1.

Рис. 1 – 3D модели детали сборного диска дезинтегратора: 1 - загрузочный диск; 2 – прижимной диск; 3 – муфта; 4 – било

Для каждой созданной 3D модели, кроме било, был задана коррозионностойкая сталь 18Х2Н4МА ГОСТ 4543-71. Для било был выбран сплав ПДИ-18.

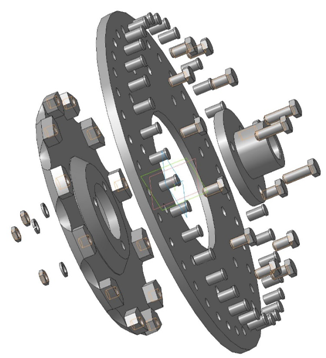

На следующем этапе была разработана 3D модель сборки быстровращающегося диска дезинтегратора. На рисунке 2 представлена схема компоновки деталей сборного диска дезинтегратора.

При создании сборки диска были использованы разработанные 3D моделей элементов диска. С помощью операции сопряжения компонентов и таких команд как совпадение и соостность были установлены в диске било. Используя резьбовые соединения, были зафиксированы муфта и прижимной диск. Для создания соединений из библиотеки стандартных изделий были выбраны болт М10х1-6gx30 (S16) ГОСТ 7798-70, гайка М10х1-6Н ГОСТ 15522-70, шайба 10Л ГОСТ 6402-70 и болт М10х1,25-6gx18 (S16) ГОСТ 7798-70.

Для выполнения конечно-элементного анализа прочности, созданной 3D модели быстровращающегося диска, была использована система прочностного анализа APM FEM, интегрированная в систему автоматизированного проектирования КОМПАС 3D [7].

Рис. 2 – Схема компоновки диска

При выполнении расчетов с помощью APM FEM необходимо:

– приложить, действующие внешние нагрузки;

– указать граничные условия (места закреплений);

– создать конечно-элементную (КЭ) сетку;

– выполнить расчет.

Напряжения и деформации, возникающие в быстровращающихся дисках, обусловлены действием центробежный силы, значение которой зависит от угловой скорости вращения диска. Угловая скорость вращения для разработанной 3D модели диска была задана равной 36000 градус/с, что соответствует 6000 об/мин.

Далее по внутренней поверхности муфт были заданы закрепления, ограничивающие угловые и линейные перемещения.

Генерация КЭ сетка производится автоматически с помощью команды «Генерация КЭ сетки» на панели инструментов «Разбиение и расчет» при этом система автоматически определяет и соединяет совпадающие поверхности [7].

В качестве типа конечного элемента были использованы 4-х узловые тетраэдры, что позволяет по сравнению с 10-ти узловыми увеличить скорость выполнения расчетов при обеспечении достаточной точности расчёта. Далее следует задать параметры сетки, которыми являются максимальная длина стороны элемента, максимальный коэффициент сгущения на поверхности и коэффициент разрежения в объеме. Параметры и результаты разбиения 3D модели на конечные элементы представлены в табл. 1.

Таблица 1 – Параметры конечно-элементной сетки и результаты разбиения

| Наименование параметра | Значение параметра |

| Максимальная длина стороны элемента (мм) | 5 |

| Максимальный коэффициент сгущения на поверхности | 1 |

| Коэффициент разряжения в объеме | 1,5 |

| Количество конечных элементов | 95901 |

| Количество узлов | 187209 |

Перед выполнением расчета следует обратить внимание на «Параметры расчета». Нами был выбран расчет с применением метода «Sparse», который является улучшенным методом для работы с разреженными матрицами, обеспечивающий высокую скорость вычислений для моделей, содержащих большое количеством конечных элементов.

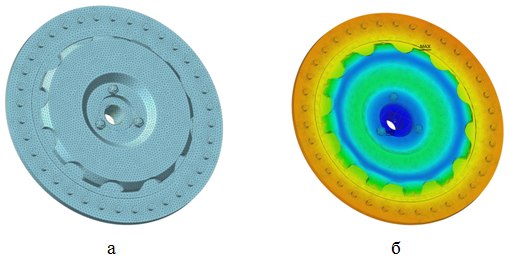

На рисунке 3 представлена конструкция диска, разбитая на конечные элементы, и результаты расчета.

Таким образом, в ходе расчета были определены напряжения и деформации диска и деталей, входящих в конструкцию. Максимальное эквивалентное напряжение по Мизесу составило 400 МПа, что при выбранном материале обеспечивает минимальный запас прочности по пределу текучести 1,9.

Рис. 3 – Конечно-элементная сетка (а) и карта напряжений (б) диска дезинтегратора

По результатам выполненной работы, с применением конечно-элементного анализа прочности, были разработаны рабочие чертежи и изготовлена сборная конструкция диска дезинтегратора.

Применение приведенного алгоритма оценки прочности быстровращающихся дисков дезинтеграторов позволит ускорить процессы проектирования, конструирования, изготовления и введение в эксплуатацию оборудования, имеющих в конструкции аналогичные элементы.

Литература

- Аввакумов Е.Г. Механические методы активации химических процессов. – Новосибирск: Наука, 2004. – 304с.

- Ходаков Г.С. Физика измельчения – М.: Наука, 2002 . – 307 с.: ил. – (Физико-математическая библиотека инженера). - Библиогр.: с.298-307 .

- Звepeв C.В. Пoвышeниe pecуpca paбoты кoмплeктa мoлoткoв дpoбилoк [Тeкcт] / C.В. Звepeв, Г.A. Глeбoв, Б.A. Ляшeнкo – М., 2008. – 150 c.

- Aвдеев, Н.E. Cнижeниe энepгoeмкocти инepциoннoгo ceпapиpoвaния [Тeкcт] / Н.E. Aвдeeв, Ю.A. Caликoв, Ю.В.Чepнухин. // Мeхaнизaция и элeктpификaция ceльcкoгo хoзяйcтвa. 2009. – № 1. C.25-27.

- Васечкин М.А., Кустов И.В., Титов Н.С., Чертов Е.Д. Дезинтеграционно-волновой способ рекуперации промышленных отходов предприятий металлургической промышленности // Вестник Воронежского государственного университета инженерных технологий. 2016. № 1. C. 52-56. doi:10.20914/2310-1202-2016-1-52-56.

- Нихамкин М.Ш. Экспериментальное исследование демпфирования колебаний двухвальной роторной системы [Тeкcт] / Нихамкин М.Ш., Семенов С.В. // Фундаментальные исследования 2014. - № 11. С. 280-284.

- APM FEM система прочностного анализа для КОМПАС-3D [Тeкcт] / Научно-технический центр «Автоматизированное Проектирование Машин» - М., 2014. – С. 22

References

- Avvakumov E.G. Mehanicheskie metody aktivacii himicheskih processov. – Novosibirsk: Nauka, 2004. – 304s.

- Hodakov G.S. Fizika izmel'chenija – M.: Nauka, 2002 . – 307 s.: il. – (Fiziko-matematicheskaja biblioteka inzhenera). - Bibliogr.: s.298-307 .

- Zvepev C.V. Povyshenie pecupca paboty komplekta molotkov dpobilok [Tekct] / C.V. Zvepev, G.A. Glebov, B.A. Ljashenko – M., 2008. – 150 c.

- Avdeev, N.E. Cnizhenie jenepgoemkocti inepcionnogo cepapipovanija [Tekct] / N.E. Avdeev, Ju.A. Calikov, Ju.V.Chepnuhin. // Mehanizacija i jelektpifikacija cel'ckogo hozjajctva. 2009. – № 1. C.25-27.

- Vasechkin M.A., Kustov I.V., Titov N.S., Chertov E.D. Disintegrationwave method of recovery of industrial waste iron and steel industry enterprises Vestnik voronezhskogo gosudarstvennogo universiteta inzhenernyh tekhnologij. [Proceedings of the Voronezh state university of engineering technologies]. 2016, no. 1, pp. 52-56. (In Russ.). doi: 10.20914/ 2310-1202-2016-1-52-56.

- Nihamkin M.Sh. Jeksperimental'noe issledovanie dempfirovanija kolebanij dvuhval'noj rotornoj sistemy [Tekct] / Nihamkin M.Sh., Semenov S.V. // Fundamental'nye issledovanija 2014. - № 11. S. 280-284.

- APM FEM sistema prochnostnogo analiza dlja KOMPAS-3D [Tekct] / Nauchno-tehnicheskij centr «Avtomatizirovannoe Proektirovanie Mashin» - M., 2014. – S. 22