ЭНЕРГЕТИЧЕСКАЯ ОПТИМИЗАЦИЯ ТЕХНОЛОГИИ ВЫДЕЛЕНИЯ АЦЕТОНА ПРИ ЕГО ПРОИЗВОДСТВЕ КУМОЛЬНЫМ СПОСОБОМ

Романова Н.А.1, Леонтьев В.С.2, Анисимов К.И.3

1 Доцент, кандидат технических наук, 2 Доцент, кандидат технических наук, 3 ORCID: 0000-0002-2290-1665, Студент, Национальный минерально-сырьевой университет «Горный»

ЭНЕРГЕТИЧЕСКАЯ ОПТИМИЗАЦИЯ ТЕХНОЛОГИИ ВЫДЕЛЕНИЯ АЦЕТОНА ПРИ ЕГО ПРОИЗВОДСТВЕ КУМОЛЬНЫМ СПОСОБОМ

Аннотация

В данной работе проведена оценка возможности выделения товарного ацетона в одной колонне высокой эффективности вместо существующей трехколонной системы. Рассмотрено влияние эффективности колонны, точки ввода питания, флегмового числа, доли отбора и давления процесса на показатели качества товарного продукта.

Ключевые слова: ацетон, оптимизация, энергосбережение.

Romanova N.A.1, Leontiev V.S.2, Anisimov K.I.3

1Associate professor, PhD in Engineering, 2Associate professor, PhD in Engineering, 3 ORCID: 0000-0002-2290-1665, Student, National Mineral Resources University (Mining University)

POWER OPTIMIZATION OF ACETONE CONCENTRATING TECHNOLOGY BY CUMENE METHOD

Abstract

This paper discusses one of the stages of cumene process of acetone and phenol production, namely distillation of acetone. Currently the distillation is performed by means of a series of three columns to fulfill of separation efficiency.

Simulation of an acetone unit using algorithsms of optimization of single-column distillation units has shown that the distillation process can be optimized into a single stage using regular packing. Influence of the single column efficiency, point of food column input, reflux ratio and pressure of process on product quality is considered.

Keywords: acetone, optimization, energy saving.

Фенол и ацетон представляют собой ценные продукты нефтехимического синтеза. Фенол главным образом применяется для производства фенолформальдегидных смол, красителей, антисептиков, гербицидов, химических волокон. Ацетон нашел широкое применение в качестве растворителя. Одним из наиболее распространенных способов их получения является кумольный метод, при котором эти продукты производятся совместно разложением гидропероксида кумола. Выделение продуктов синтеза характеризуется высокой стадийностью и энергоемкостью, что связано в первую очередь с большим количеством примесей с разной концентрацией, таких как α-метилстирол, окись мезитила, метилфенилкетон, диметифенилкарбинол, гидроксиацетон, метанол, альдегиды и кислоты и др., которые существенно затрудняют выделение и очистку фенола и ацетона. В соответствии с требованиями ГОСТ 2768-84 «Ацетон технический. Технические условия» ацетон высшего сорта должен иметь содержание целевого вещества не менее 0,9975 масс. долей, при этом концентрация примесей, таких как вода, метанол и органические кислоты, строго ограничена. В частности, содержание метанола не должно превышать 0,0005 масс. долей.

Фенол марки А должен содержать не менее 0,9996 масс. долей основного компонента. Содержание микропримесей в нем также регламентировано.

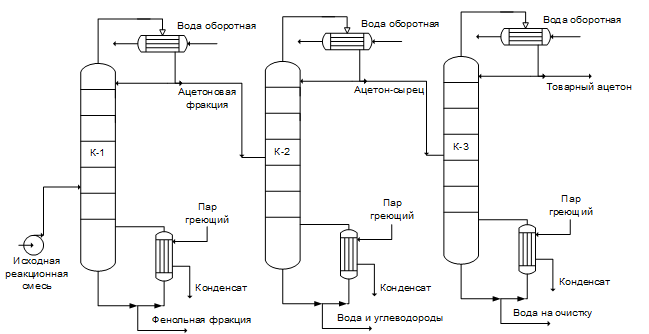

На ряде заводов России выделение ацетона производится в трех последовательных ректификационных аппаратах (рисунок 1), в первом из которых (К-1) исходная реакционная смесь разделяется на ацетоновый и фенольный потоки, далее ацетоновый поток направляется на вторую колонну К-2, где выделяется ацетон-сырец, содержащий остатки воды и легкие примеси. Ацетон-сырец идет на питание колонны К-3, предназначенной для выделения товарного ацетона, который отводится в качестве дистиллята. Суммарные затраты греющего пара на систему трех колонн составляют 1,8 Гкал/т товарного ацетона.

Ориентировочный состав питания колонн К-1, К-2 и К-3 приведен в таблице 1.

Рисунок 1 – Существующая схема выделения ацетона на 3-х колоннах

Из анализа структуры существующей схемы и потоков следует, что эффективности колонн К-1 и К-2 недостаточно для отделения от ацетона воды и примесей более высококипящих, чем ацетон, до требуемых показателей. Кроме того, в существующей схеме не предусмотрен гарантированный вывод легколетучих примесей и метанола из промышленного цикла.

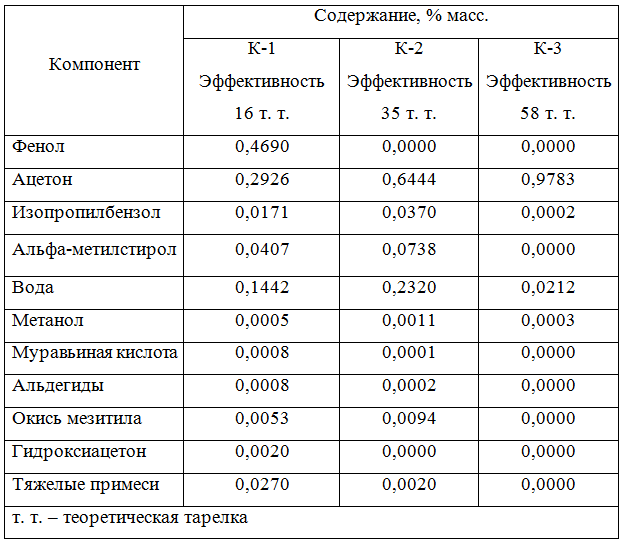

В данной работе проведена оценка возможности выделения товарного ацетона в одной колонне К-1 высокой эффективности. Рассмотрено влияние эффективности колонны, точки ввода питания, флегмового числа, доли отбора и давления процесса на показатели качества товарного продукта.

Таблица 1 - Ориентировочный состав питания колонн К-1, К-2, К-3

При наличии в питании колонны К-1 легколетучих примесей, таких как альдегиды и органические кислоты, не удаленных на стадии нейтрализации смеси после разложения гидропероксида кумола, качество ацетона ухудшается. Повысить качество товарного продукта при наличии легколетучих примесей можно за счет использования бокового отбора [1] целевого продукта с формированием буферной зоны определенной эффективности между точкой отбора целевого продукта и верхом колонны.

При анализе работы колонны К-1 использовался метод построения кривых качества [1], каждая точка которых характеризует совокупность конструктивных и технологических параметров, обеспечивающих требуемые показатели качества товарного продукта, являющегося постоянной величиной для всего множества точек.

Моделирование процесса велось в программном пакете HYSYS с использованием пакетов NRTL и Chien Null, которые дали близкие результаты. Эффективность колонны варьировалась от 16 т.т. до 90 т.т., доля отбора от регламентных значений для трехколонной схемы (е=0,475) до балансового содержания ацетона в отборе и исходной смеси (е=0,325). Оптимальное флегмовое число определялось на основе построения кривых качества.

На рисунке 2 приведена схема выделения ацетона на одной высокоэффективной колонне с боковым отбором целевого продукта.

Рисунок 2 – Схема выделения ацетона на одной высокоэффективной колонне

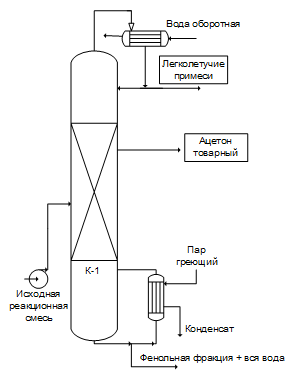

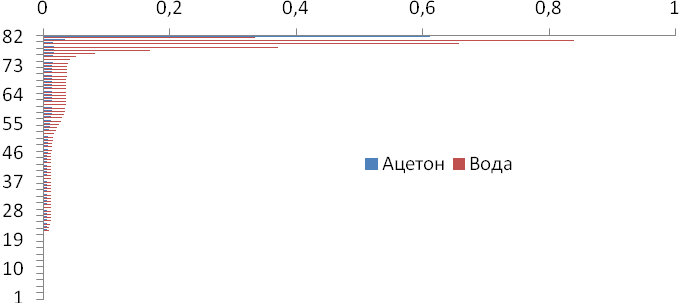

На рисунках 3-7 показаны концентрационные профили ацетона, воды, метанола, а также суммы альдегидов и органических кислот по высоте ректификационной колонны К-1 при двух значениях доли отбора (е=0,475 и е=0,325), одинаковой эффективности колонны (80 теоретических тарелок) и флегмовом числе (R=1,6).

Анализ полученных результатов показывает, что доля отбора сильно влияет на состав дистиллята. При доле отбора, равной содержанию ацетона в исходном продукте (e=0,325 масс.), в колонне высокой эффективности (80 т.т.) дистиллят содержит метанол и воду в допустимых ГОСТ 2768-84 количествах, а также следы альдегидов и органических кислот. Требуемое качество ацетона обеспечивается при вариации точки ввода питания с 32 по 36 т. т., считая снизу.

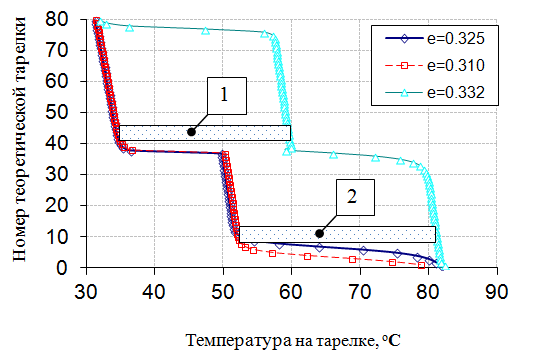

При уменьшении доли отбора относительно балансовой величины ацетона исходной реакционной смеси в кубе колонны появится ацетон, а при ее увеличении – в товарном продукте повысится содержание метанола, альдегидов и кислот. Поэтому при выделении ацетона в одну стадию необходимо решить задачу стабилизации потока отбора дистиллята и его коррекции в зависимости от количества ацетона, поступающего в колонну. Коррекцию доли отбора целесообразно осуществлять по температуре контрольной тарелки. В качестве контрольной тарелки принимается зона, наиболее чувствительная к изменению концентрационного и температурного полей по высоте колонны. На рисунке 8 приведены температурные профили по высоте колонны при различных долях отбора и выделены потенциальные контрольные зоны.

Рисунок 3 – График зависимости массовой концентрации ацетона и воды по высоте колонны при e=0,325

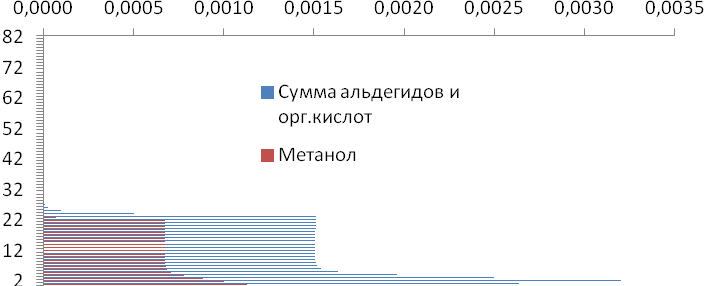

Рисунок 4 – График зависимости массовой концентрации альдегидов, органических кислот и метанола по высоте колонны при e=0,325

Рисунок 5 – График зависимости массовой концентрации ацетона и воды по высоте колонны при e=0,475

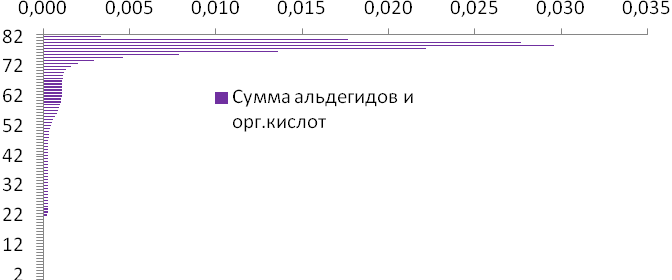

Рисунок 6 – График зависимости массовой концентрации альдегидов и органических кислот по высоте колонны при e=0,475

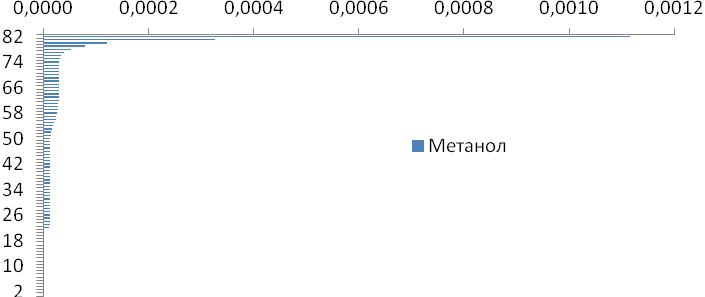

Рисунок 7 – График зависимости массовой концентрации метанола по высоте колонны при e=0,475

Следует отметить, что содержание метанола в сырье принималось равным 0,06 % масс. При большем содержании этого компонента в исходной смеси отделить ацетон от метанола до требуемого остаточного содержания последнего не представляется возможным даже при понижении остаточного давления до 10 мм Hg, что объясняется наличием азеотропной смеси с минимальной температурой кипения, что хорошо согласуется с данными [2].

Рисунок 8 – Температурные профили по высоте колонны при различных долях отбора: 1 и 2 – потенциальные контрольные зоны

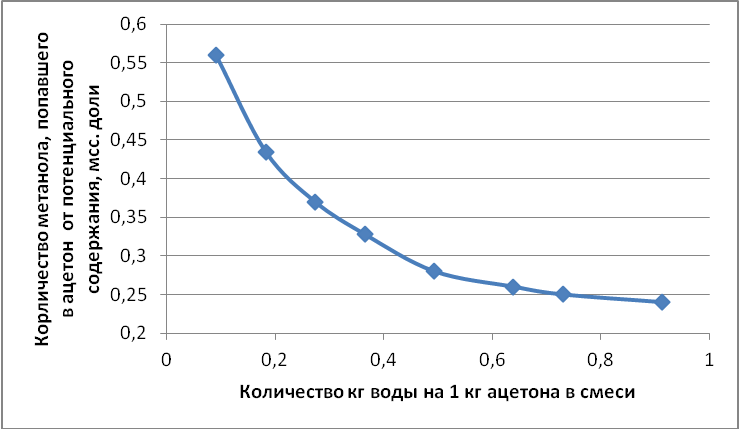

В источнике [3] предлагается разделять смесь метанол-ацетон методом экстрактивной ректификации с водой в комплексе из двух колонн, работающих под разными давлениями. Если содержание метанола в реакционной массе выше 0,06%, то при увеличении содержания в ней воды, смесь разделяется с получением ацетона заданного качества по метанолу. На графике (рисунок 9) показана зависимость количества метанола, попадающего в ацетон вместе с дистиллятом от его потенциального содержания в исходной смеси от количества воды в реакционной смеси. Таким образом, количество воды, необходимое для очистки ацетона от метанола, выбирается в зависимости от концентрации метанола в реакционной массе.

Рисунок 9 – График зависимости количества метанола, ушедшего в ацетон от количества воды в смеси

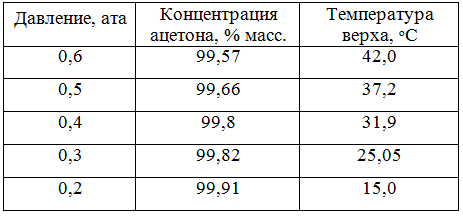

Снижение давления позитивно влияет на разделение реакционной смеси. Однако, степень понижения давления ограничена ввиду низкой температуры кипения целевого продукта (ацетона). В таблице 2 приведены результаты расчета температуры верха колонны и концентрации ацетона в дистилляте при разных давлениях. Из таблицы видно, что оптимальным давлением будет значение 0,04 МПа, при котором уже достигается требуемое содержание основного компонента в потоке дистиллята, и в то же время температура конденсации паров позволяет использовать в качестве хладагента захоложенную воду.

Оптимизационные расчеты показали, что получить ацетон заданного качества при его выделении из реакционных смесей кумольного производства можно в одну стадию при следующих условиях: эффективность колонны К-1 разделения реакционной смеси на ацетоновый и фенольный потоки должна быть увеличена с 16 до 80 т.т., давление в колонне снижено до 0,4 ата, флегмовое число увеличено с 0,55 до 1,6. При этом количество энергии, затраченной на получение 1 тонны ацетона снижается на 1,3 Гкал или в 3,6 раз.

Таблица 2 – Значения концентрации ацетона в дистилляте и температуры верха колонны при разных давлениях

При проектировании ректификационного аппарата для обеспечения требуемой четкости разделения в качестве контактных устройств (КУ) целесообразно использовать высокоэффективные упругие регулярные насадки.

Колонны с РН наиболее полно отвечают требованиям, предъявляемым к ректификационным аппаратам в вакуумных процессах, так как обладают значительно меньшим гидравлическим сопротивлением по сравнению с любыми тарельчатыми КУ.

Выводы

- Выделение ацетона с товарными характеристиками возможно в одной колонне разделения реакционной смеси на ацетоновый и фенольный потоки при повышении эффективности колонны с 16 до 80 теоретических тарелок, увеличении флегмового числа с 0,55 до 1,6 и понижения давления в колонне с атмосферного до вакуума (0,04 МПа). При этом изменение доли отбора в первой колонне существенно влияет на содержание в ацетоне таких примесей, как альдегиды и органические кислоты, углеводороды и окись мезитила, но менее значительно влияет на концентрационный профиль метанола по высоте колонны.

- При разделении исходной смеси необходимо контролировать содержание в ней метанола, образующего с целевым ацетоном положительную азеотропную смесь. При повышении концентрации метанола, требуется повысить расход воды, что необходимо учесть при выполнении гидравлического расчета колонного аппарата. Запас по производительности должен составлять не менее 30%.

- Затраты греющего пара в пересчете на энергетические единицы снизились на 1,3 Гкал на 1 тонну товарного ацетона.

- В качестве контактных устройств, одновременно обеспечивающих заданную четкость разделения и малое гидравлическое сопротивление, рекомендуются регулярные насадки.

Литература

- Леонтьев В.С. Оптимизация одноколонных ректификационных аппаратов для химических технологий и процессов нефтепереработки [Электронный ресурс] / В.С. Леонтьев // Электронный научный журнал «Нефтегазовое дело». – 2012. – №2. – С. 255-264. – Режим доступа: http://www.ogbus.ru/authors/Leontiev/Leontiev_4.pdf

- Огородников С. К., Лестева Т. М., Коган В. Б. Азеотропные смеси. Справочник. – Л.: Химия, 1971. 848 с.

- Анохина Е. А., Сидорова Ю. И., Тимошенко А. В. Экстрактивная ректификация смеси ацетон – метанол с водой в комплексе с частично связанными тепловыми и материальными потоками // Вестник МИТХТ. – 2011. - №5. - С. 118-124.

References

- Leont'ev V.S. Optimizacija odnokolonnyh rektifikacionnyh apparatov dlja himicheskih tehnologij i processov neftepererabotki [Jelektronnyj resurs] / V.S. Leont'ev // Jelektronnyj nauchnyj zhurnal «Neftegazovoe delo». – 2012. – №2. – S. 255-264. – Rezhim dostupa: http://www.ogbus.ru/authors/Leontiev/Leontiev_4.pdf

- Ogorodnikov S. K., Lesteva T. M., Kogan V. B. Azeotropnye smesi. Spravochnik. – L.: Himija, 1971. 848 s.

- Anohina E. A., Sidorova Ju. I., Timoshenko A. V. Jekstraktivnaja rektifikacija smesi aceton – metanol s vodoj v komplekse s chastichno svjazannymi teplovymi i material'nymi potokami // Vestnik MITHT. – 2011. - №5. - S. 118-124.