АНАЛИЗ РЕЗУЛЬТАТОВ РЕСТРУКТУРИЗАЦИИ МЕТАЛЛОШИХТЫ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ

Потапова М.В.1, Потапов М.Г.2

1ORCID: 0000-0001-8404-4243, кандидат технических наук, 2ORCID: 0000-0002-2818-6835, кандидат технических наук,

ФГБОУ ВО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск

АНАЛИЗ РЕЗУЛЬТАТОВ РЕСТРУКТУРИЗАЦИИ МЕТАЛЛОШИХТЫ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ

Аннотация

Современная базовая технология производства стали включает три составные части: выплавка полупродукта в сталеплавильном агрегате из предварительно подготовленных железосодержащих шихтовых материалов, основным из которых является жидкий чугун; ковшевая обработка жидкого расплава газообразными, твердыми материалами и вакуумом; непрерывная разливка на МНЛЗ. Энергетический и экологический факторы остаются определяющими при выплавке стали. Функции агрегатов для производства стали сближаются. Изменение структуры металлошихты в сталеплавильных агрегатах в условиях высоких цен на металлический лом и повышенные требования к качеству металлопродукции вызывают необходимость увеличения доли чугуна в металлошихте и поиска альтернативных шлакообразующих и железосодержащих материалов (например, сидеритовую руду).

Ключевые слова: конвертер, дуговая сталеплавильная печь, структура металлошихты, доля жидкого чугуна, тепловой режим плавки, сидеритовая руда.

Potapova M.V.1, Potapov M.G.2

1ORCID: 0000-0001-8404-4243, PhD in Engineering, 2ORCID: 0000-0002-2818-6835, PhD in Engineering,

FSBEI of HE Nosov Magnitogorsk State Technical University, Magnitogorsk

RESTRUCTURING RESULTS ANALYSIS OF METAL STOCK OF STEEL FACILITIES

Abstract

The modern basic technology of steel production includes three constituent parts: smelting of a semi-finished product in a steel facilities unit from preliminary prepared iron-containing charge materials, the main of which is liquid iron; the ladle treatment of liquid melt by gaseous, solid materials and vacuum; continuous ladling on CC machine. Energy and environmental factors remain decisive in steel smelting. The functions of the aggregates for steel production are approaching. The change in the structure of the metal charge in steelmaking units under the conditions of high prices for scrap metal and increased requirements for the quality of metal products necessitate an increase in the share of pig iron in the metal charge and the search for alternative slag-forming and iron-containing materials (for example, siderite ore).

Keywords: converter, arc steel-making furnace, structure of metal charge, fraction of liquid iron, thermal melting mode, siderite ore.

Современный этап роста черной металлургии по-прежнему базируется на достижениях в областях создания и эксплуатации технических средств, энергетики, контроля и научных знаниях о природе веществ и закономерностях их взаимодействий. Достижения в одной из этих областей всегда способствуют прогрессивным решениям в области металлургии железа.

История развития черной металлургии говорит о цикличном характере появления новшеств в технологиях металлургии черных металлов. Так, середина 19 века знаменуется появлением томасовского и мартеновского способов сталеплавильного производства, середина 20 века – применением газообразного кислорода кислорода и электрической энергии и способов ее преобразования в тепловую.

В пределах каждого цикла развития наблюдаются отклонения от монотонного и стабильного наращивания объемов производства и потребления продуктов металлургии черных металлов. В начале 21 века наблюдался стремительный рост цен на энергию, газ, нефть, коксующиеся угли, было отмечено обострение экологической ситуации. Последующее падение цен на энергоносители, рост цен на металлический лом и ужесточение требований к качеству стали небольших объемов потребления с ухудшением экологических факторов, перераспределение рынков сбыта потребовало вносить оперативные меры по реструктуризации не только металлургического производства, но и технологических процессов. В этих условиях конкурентоспособность производителей металлопродукции достигается за счет снижения материальных и энергетических затрат на производство, повышения качества продукции и производительности труда.

В 21 веке двухстадийный способ производства железосодержащих сплавов: чугуна и стали остается доминирующим вариантом технологии по объемам промышленного производства черной металлургии. При этом конвертерные процессы получения стали хорошо сочетаются с доменным процессом производства чугуна. Конвертерные технологии относительно просто адаптируются к переработке обычного передельного, низкомарганцовистого, фосфористого и ванадиевого чугунов. Жидкий чугун всегда составлял основу металлошихты конвертеров и как главный источник железа и как поставщик физического и химического тепла. Другие железосодержащие материалы (металлический лом, техногенные отходы, металлизованные окатыши, железо прямого восстановления и др.) выполняют роль охладителей процесса окислительного рафинирования чугуна. От их количества и качества, и в целом от структуры металлошихты, зависят технико-экономические показатели производства стали в конвертерах [1, С. 32].

В электросталеплавильном производстве, как известно, основу металлошихты составляет металлический лом, на переработку которого требуются внешние источники тепла: электрическая энергия, газообразное и твердое топливо. Эффективность использования источников тепла в этих условиях во многом будет зависеть от соотношения цен на энергоносители. Повышенные требования к качеству стали на фоне снижения качества металлического лома и роста его цены заставляют электрометаллургов также увеличивать долю жидкого чугуна в металлошихте. Физическое и химическое тепло чугуна изменяет структуру теплового баланса электроплавки и усиливает роль окислительного рафинирования технологического процесса [2, С. 78].

Главными системными факторами, определяющими индустриальное развитие в 21 веке, остаются энергетический и экологический факторы. В этих условиях сложилась базовая технология производства стали. Она включает три составные части: выплавка полупродукта в сталеплавильном агрегате из предварительно подготовленных железосодержащих шихтовых материалов, главным из которых является жидкий чугун; внепечная обработка жидкого расплава газообразными, твердыми материалами и вакуумом; разливка готовой стали на МНЛЗ.

Задачи первой части выплавки стали заключаются в получении металлического расплава с заданным химсоставом и температурой с минимальными затратами материальных и энергетических ресурсов, не зависящими от типа сталеплавильного агрегата. В связи с этим наблюдается тенденция изменения структуры металлошихты как при производстве конвертерной стали, так и при выпоавке металла в электрических дуговых печах в сторону увеличения доли чугуна как в жидком, так и в твердом виде. Чугун становится доминирующим железосодержащим сырьем для получения стали.

На сегодняшний день производство стали в кислородном конвертере сохранило свою основу – окислительное рафинирование металла газообразным кислородом. Во время продувки в конвертерной ванне активно взаимодействуют кислородное дутье, находящиеся там металлические шихтовые материалы, футеровка и дополнительные реагенты . Вметаллургической промышленности реализуется несколько вариантов подачи кислородного дутья в рабочее пространство конвертера: сверху, снизу, сбоку, комбинированно в различных сочетаниях с другими реагентами. Продувка, как правило, ведется через водоохлаждаемую фурму сверху с удельной интенсивностью 2,5 – 4,0 м3/(т.мин).

Накопленный опыт мировых производителей конвертерной стали позволяет уточнять и развивать знания о механизме процессов окислительного рафинирования и использовать их в других агрегатах в сопоставимых условиях [1, С. 50], [3, С. 82].

Состояние конвертерной ванны перед продувкой и степень ее нагретости зависят от соотношения между загруженными шихтовыми материалами, их температур, температуры поверхности футеровки и времени проведения технологических операций. При поступлении кислорода начинается активное взаимодействие высокоскоростных газовых струй с ванной в отдельных локациях. Каждая струя дутья формирует свою реакционную зону, состоящую по крайней мере из двух частей: первичной и вторичной .

Первичная реакционная зона - это область непосредственного взаимодействия струи кислорода с расплавом. Элементы металлического расплава (железо, кремний, марганец, углерод и др.) превращаются в оксиды, основу которых составляют оксиды железа. В первичной реакционной зоне наблюдаются самые высокие температуры (2500 – 2600 oС), близкие к температуре кипения металлического расплава. Это способствует растворению в металле значительных количеств газов, в том числе и кислорода. При этих температурах происходит интенсивное испарение веществ.

По уровню температур вторичная реакционная зона - это переходная область между основной массой металла и первичной реакци¬онной зоной. Поэтому здесь наряду с оксидами железа в окислительных процессах участвует и кислород, выделяющийся из переокисленного металла при более низких температурах. Здесь преимущественно окисляется углерод.

За пределами вторичной реакционной зоны в объеме конвертерной ванны формируется циркуляционное движение жидкого расплава (зона циркуляции), где происходит массо- и теплообмен между движущимися потоками реакционной зоны и остальным объемом конвертерной ванны. Здесь избыточный кислород реакционной зоны участвует в окислительных процессах там, где имеются благоприятные физико-химические условия.

Корольки металла в слое шлака также подвергаются окислительному воздействию оксидов железа.

Энергичная циркуляция металла и шлака в пределах реакционной зоны, газовыделение в ней и на поверхности корольков, высокие градиенты температур и связанные с ними изменения плотности и вязкости жидких фаз образуют газо-шлако-металлическую эмульсию. Эта эмульсия заполняет большую часть рабочего пространства и в моменты интенсивного окисления углерода поднимается до уровня горловины конвертера. Интенсивность газовыделения во время продувки зависит от скорости окисления углерода и изменяется по ходу продувки. Любые изменения в распределении кислорода между взаимодействующими фазами и элементами металла приводят к изменениям скорости окисления углерода. Оксиды железа, образующиеся в реакционной зоне, служат посредником в передаче кислорода от дутья к элементам металла, а в шлаке - активным растворителем извести.

Скорости и полнота протекания массообменных процессов, условия перемешивания ванны, состав образующихся газов и характер пылевыделения заметно изменяются при подаче кислородного дутья снизу или сбоку. Увеличение количества реакционных зон и интенсификация зон циркуляции повышают эффективность процессов окислительного рафинирования.

В комбинированных процессах кислород дутья полностью или в большей его части подают сверху, а газообразные, твердые, жидкие реагенты или их смеси в различных сочетаниях – снизу. При этом сохраняется возможность управления процессом распределения кислорода между металлической, шлаковой и газовой фазами в рабочем пространстве конвертера, меняя режим подачи кислородного дутья, и дополнительно интенсифицировать процессы в объеме конвертерной ванны различными реагентами.

Техническое состояние конвертера, надежность его систем обслуживания, квалификация персонала во многом определяют конечные результаты плавки. Однако до сих пор нет надежных средств для непрерывного измерения температуры и состава металла и шлака в конвертерной ванне. По ходу продувки состояние конвертерной ванны и характер протекающих в ней процессов можно оценить по косвенным показателям: внешний вид, поведение и состав газа над горловиной конвертера, уровень шума дутья, вибрации корпуса конвертера и кислородной фурмы, интенсивность образования и форма искр, уровень подъема шлако-металлической эмульсии, электросопротивление в рабочем пространстве и др. Обычно газоотводящий тракт конвертеров оборудуется средствами контроля состава газа, информация о котором непрерывно передается на пост управления. Однако эта полезная информация поступает с запаздыванием и отражает процессы, одновременно протекающие в конвертере и в газоотводящем тракте.

В последнее время при выплавке стали расширяется практика промежуточного удаления шлака из конвертера во время продувки. Это связано с необходимостью улучшения процессов шлакообразования (количества и состава шлака) с целью повышения качества и выхода годного металла, экономии материальных ресурсов. Очевидно, что с увеличением доли жидкого чугуна в металлошихте промежуточный спуск шлака станет необходимой технологической операцией.

На ОАО «Магнитогорский металлургический комбинат» (ОАО «ММК») с начала второго десятилетия 21 века активно продолжаются работы по вводу новых мощностей по производству стали и совершенствованию технологических процессов. Кислородно-конвертерный цех ОАО «ММК» (ККЦ) является одним из основных звеньев в структуре производства готовой металлопродукции акционерного общества, ориентированной на сортамент трубных, судовых и автомобильных марок стали для новых прокатных станов «5000» горячей и «2000» холодной прокатки, построенных в 2009 – 2012 гг. В злектросталеплавильном цехе ОАО «ММК» находятся в эксплуатации две 180-т ДСП. Особенностью выплавки стали в этих печах является использование жидкого чугуна в количествах от 20 до 40 % в металлошихте. При расходе чугуна 20 – 25 % удельный расход электроэнергии составляет 270 – 290 кВт•ч/т, цикл плавки – 42 – 48 мин. Мощность трансформатора – 150 МВА (вторичное напряжение 800 – 1236 В). В цехе работает двухванный сталеплавильный агрегат с использованием в металлошихте жидкого чугуна и зашлакованного скрапа [4, С. 35].

Изменение структуры металлошихты в сталеплавильных агрегатах в условиях высоких цен на металлический лом вызывает необходимость поиска альтернативных шлакообразующих и железосодержащих материалов. Так, при выплавке стали в конвертерах представляет интерес применение сырого сидерита. В этом материале основной рудный минерал представлен в виде карбоната железа FeCO3 [5, С. 34]. Кроме этого в сырой руде содержатся карбонаты магния, кальция и марганца. Так, в кусковой руде фракции 13 – 60 мм Бакальского месторождения, поступающей на обогащение, в среднем содержится 29,73 % Fe, 11,0 % MgO, 4,8 % CaO, 1,5 % MnO, 8,4 % SiO2, 33,9 % п.п.п. Такую руду можно использовать как шлакообразующий материал и охладитель в качестве заменителя известняка, сырого доломита, металлического лома и ожелезненного доломита.

Расчеты показывают, что при выплавке стали марки 08пс в 370-тонном конвертере ККЦ ОАО «ММК» при загрузке около 50 т собственного оборотного металлолома и заливке 360 т жидкого чугуна с температурой 1390 С потребуется 8 т сидеритовой руды [6,С. 9-10]. В этом случае на выпуске полупродукт массой около 365 т будет иметь температуру порядка 1660 С и средний химический состав: 0,043 % C, 0,045 % Mn, 0,016 % S, 0,008 % P, 0,022 % Cr, 0,023 % Ni, 0,046 % Cu. Состав шлака: 39,5 % CaO, 15,8 % SiO2, 10,7 % MgO, 2,6 % MnO, 22,3 % FeO, 4,6 % Fe2O3, 1,4 % Al2O3, 1,0 % P2O5, 0,3 % Cr2O3, 1,9 % V2O5. При этом 8 т сидеритовой руды могут заменить 8,3 т известняка и 7,6 т ожелезненного доломита. За счет дополнительного прихода железа из сидеритовой руды выход жидкого металла на каждой плавке повышается на 3 т [7, С. 24].

Были определены охлаждающие эффекты используемых шихтовых материалов: 1 % сидерита от массы металлошихты (4 т) снижает температуру металла примерно на 37 С, в то время как известняк – на 28 С, сырой доломит - на 31 С, ожелезненный доломит и лом – на 14 С° [8, 35-37].

Интересные результаты выплавки стали в ДСП с повышенной долей жидкого чугуна в металлошихте получены на металлургическом предприятии «Уральская Сталь» (г. Новотроицк, Оренбургская область), которое выпускает более ста марок углеродистой легированной и низколегированной стали; толстолистового, универсального широкополосного и сортового проката [9, C. 44; 10, C. 93].

В состав ЭСПЦ этого комбината входят две дуговые электропечи вместимостью 120 т и мощностью трансформаторов 95 МВт. Разливка стали осуществляется на слябовой одноручьёвой МНЛЗ радиального типа (около 80% от выплавленной стали) и в изложницы. По действующей технологии в ЭСПЦ при производстве стали текущего сортамента в ДСП применяется жидкий чугун, содержащий в среднем 0,58 % Si, 0,33 % Mn, 0,07 % P, 0,01% S, 0,08 % Cr и 0,02 % Ti. Заливка чугуна в печь производится сверху через 5-10 минут после начала расплавления металлошихты.

Первоначально масса заливаемого в ДСП чугуна составляла от 15 до 24 т, затем расход чугуна увеличили до 30 – 40 т, а в ноябре-декабре 2015 г. увеличили массу чугуна до 100 т на плавку.

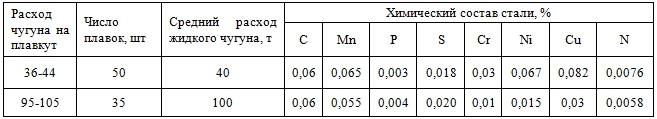

Анализ результатов работы ДСП с таким расходом чугуна показал, что с увеличением расхода заливаемого в печь чугуна общая продолжительность плавки увеличивается, а расход электроэнергии уменьшается. Так, средняя продолжительность плавки в ДСП при расходе жидкого чугуна 36 – 44 т на плавку составила 42 мин, а при 95 – 105 т – 55 минут. Расход электроэнергии при заливке 36 – 44 т чугуна составил 236 кВт•ч/т, а при 95 – 105 т – 139 кВт•ч/т. Однако, наблюдается некоторое увеличение содержание фосфора в металле из-за снижения окисленности шлака в ДСП, дополнительного поступления фосфора с чугуном, а также более быстрого нагрева металла за счет физического и химического тепла жидкого чугуна. Химический состав стали перед выпуском из ДСП показан в таблице.

Таким образом, на современном этапе развития сталеплавильного производства наблюдается тенденция к изменению структуры металлошихты конвертеров и дуговых сталеплавильных печей на предприятиях с полным металлургическим циклом: увеличивается доля жидкого чугуна.

Таблица 1 – Химический состав стали перед выпуском

При этом функции сталеплавильных агрегатов сблизились: получение жидкого полупродукта с заданными параметрами [8, С. 36]. В конвертерной плавке в качестве дополнительного охладителя, шлакообразующего материала и источника железа можно использовать сырую сидеритовую руду. В электроплавке необходимо использовать опыт проведения дутьевого режима конвертеров с верхней подачей дутья. Очевидно, в условиях значительного изменения структуры металлошихты сталеплавильных агрегатов возможно дальнейшее развитие двухкорпусных их конструкций типа CONARC.

Список литературы / References

- Колесников Ю.А. Металлургические технологии в высокопроизводительном конвертерном цехе: учеб. пособие / Б.А. Буданов, А.М.Столяров; под ред. В.А. Бигеева. – Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2015. – 379 с.

- Рощин В.Е. Электрометаллургия и металлургия стали: учебник / А.В. Рощин. – 4-е изд.,перераб. и доп. – Челябинск: Издательский центр ЮУрГУ, 2013. – 572 с

- Потапова М.В. Производство стали в кислородных ковертерах: учеб. пособие / Макарова И.В., Писчаскина А.В., Потапов М.Г. Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2016. – 94 c.

- Бигеев. В.А. От двухванного сталеплавильного агрегата к агрегатам типа CONARC / Ю.А. Колесников, И.А. Агзамов // Современные проблемы электрометаллургии стали: материалы XVI Международной конференции: в 2 ч. Под ред. В.Е. Рощина. – Челябинск: Издательский центр ЮУрГУ, 2015. – Ч.1. С. 35-41.

- Колесников Ю.А. Анализ технологических параметров выплавки стали в конвертере с использованием сидеритовой железной руды / Б.А. Буданов, Д.С. Сергеев // Теория и технология металлургического производства: межрегион. сб. науч. тр. Под ред. В.М. Колокольцева. – Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2014. Вып. 1. С 34-36.

- Вусихис А.С. Применение сидеритовых руд бакальского месторождения в производстве чугуна и стали / Леонтьев Л.И., Кудинов Д.З. // Металлург. 2017. № 2. С. 27-31.

- Рощин В.Е. Технология и оборудование для прямой комплексной переработки кусковой сидеритовой руды при производстве стали / Брындин С.А., Салихов С.П., Рощин А.В. // Проблемы черной металлургии и материаловедения. 2016. № 1. С. 22-27.

- Бигеев. В.А. Сближение технологий выплавки стали в кислородном конвертере и дуговой сталеплавильной печи / Ю.А. Колесников, А.Н. Федянин, М.В. Потапова, А.В. // Теория и технология металлургического производства: межрегион. сб. науч. тр. Под ред. В.М. Колокольцева. – Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2015. Вып. 2. С 35-39.

- Глынина А.В. Оптимизация технологии выплавки стали в условиях ЭСПЦ ОАО «Уральская Сталь» / Шаповалов А.Н. // Наука и производство Урала. 2010. № 6. С. 43-48.

- Солодилов Д.Ю. Оценка формирования себестоимости продукции и анализ резервов ее снижения (на примере электросталеплавильного цеха ОАО «Уральская Сталь») / Жантлисова Е.А. // Наука и производство Урала. 2013. № 9. С. 193-196.

Список литературы на английском языке / References in English

- Kolesnikov Yu.A. Metallurgicheskiye tekhnologii v vysokoproizvoditel'nom konverternom tsekhe [Metallurgical technologies in high-efficiency converter shop] / B.А. Budanov, A.M. Stolyarov // Uchebnoye posobiye [Training Manual]. – 2015. – 379 P. [in Russian]

- Roshchin V.Ye. Elektrometallurgiya i metallurgiya stali [Electrometallurgy and metallurgy of steel] / A.V. Roshchin // Uchebnik [Textbook]. – 2013. - 572 p. [in Russian]

- Potapova M.V. Proizvodstvo stali v kislorodnykh koverterakh [Production of steel in oxygen koverterah] / Makarova I.V., Pischaskina A.V., Potapov M.G. // Uchebnoye posobiye [Training Manual]. – 2016. – 94 P. [in Russian]

- Bigeyev V.A. Ot dvukhvannogo staleplavil'nogo agregata k agregatam tipa CONARC [From double-bath open-hearth furnace to the CONARC type units] / Yu.A. Kolesnikov, I.A. Agzamov // Sovremennyye problemy elektrometallurgii stali: Materialy XVI Mezhdunarodnoy konferentsii [Modern problems of electrometallurgy of steel materials of the XVI International Conference]. – 2015. – P. 35-41. [in Russian]

- Kolesnikov Yu.A. Analiz tekhnologicheskikh parametrov vyplavki stali v konvertere s ispol'zovaniyem sideritovoy zheleznoy rudy [Analysis of the technological parameters of steel smelting in a converter using siderite iron ore] / B.A. Budanov, D.S. Sergeev // Teoriya i tekhnologiya metallurgicheskogo proizvodstva: mezhregional'nyy sbornik nauchnykh trudov [Theory and technology of metallurgical production: interregional collection of scientific papers]. – 2014. V. 1. P. 34-36. [in Russian]

- Vusihis A.S. Primeneniye sideritovykh rud bakal'skogo mestorozhdeniya v proizvodstve chuguna i stali [Application of siderite ores of the baskal deposit in the production of iron and steel] / Leontiev L.I., Kudinov D.Z. // Metallurg [Metallurgist]. - 2017. № 2. P. 27-31. [in Russian]

- Roshchin V.Y. Tekhnologiya i oborudovaniye dlya pryamoy kompleksnoy pererabotki kuskovoy sideritovoy rudy pri proizvodstve stali [Technology and equipment for direct complex processing of lumpy siderite ore in steelmaking] / Bryndin S.A., Salikhov S.P., Roshchin A.V. // Problemy chernoy metallurgii i materialovedeniya [Problems of ferrous metallurgy and materials science]. - 2016. № 1. P. 22-27. [in Russian]

- Bigeyev V.A. Sblizheniye tekhnologiy vyplavki stali v kislorodnom konvertere i dugovoy staleplavil'noy pechi [Convergence of steelmaking technologies in an oxygen converter and an electric arc furnace] / Kolesnikov Yu.A., Fedyanin A.N., Potapova M.V. // Teoriya i tekhnologiya metallurgicheskogo proizvodstva: mezhregional'nyy sbornik nauchnykh trudov [Theory and technology of metallurgical production: interregional collection of scientific papers]. – 2015. V. 2. P. 35-39. [in Russian]

- Glynina A.V. Optimizatsiya tekhnologii vyplavki stali v usloviyakh ESPTS OAO «Ural'skaya Stal'» [Optimization of the technology of steel smelting in conditions of EAF Plant of OJSC "Ural Steel"] / Shapovalov A.N. // Nauka i proizvodstvo Urala [Science and production of the Urals]. 2010. № 6. P. 43-48. [in Russian]

- Solodilov D.Yu. Otsenka formirovaniya sebestoimosti produktsii i analiz rezervov yeye snizheniya (na primere elektrostaleplavil'nogo tsekha OAO «Ural'skaya Stal'») [Evaluation of the formation of production costs and analysis of reserves for its reduction (by the example of the electric steelmaking plant of OJSC "Ural Steel")] / Zhantlisova EA // Nauka i proizvodstvo Urala [Science and production of the Urals]. 2013. № 9. P. 193-196. [in Russian]