ОСОБЕННОСТИ ПОЛУЧЕНИЯ ПЛЕНОК ХРОМА, ОКИСИ ХРОМА И ОКСИКАРБИДА ХРОМА ПО МОС-ТЕХНОЛОГИИ

Родионова Н.А.1, Шмидко И.Н.2, Родионов Е.В.3

1Кандидат физико-математических наук, 2ORCID: 0000-0002-5411-501X, Соискатель, Институт физики полупроводников им.В.Е. Лашкарева Национальной Академии наук Украины, 3Аспирант, Национальный университет пищевых технологий

ОСОБЕННОСТИ ПОЛУЧЕНИЯ ПЛЕНОК ХРОМА, ОКИСИ ХРОМА И ОКСИКАРБИДА ХРОМА ПО МОС-ТЕХНОЛОГИИ

Аннотация

Работа посвящена технологии получения пленок оксида и оксикарбида хрома из металлорганических соединений с использованием окислителя. В работе описываются созданные лабораторные установки для получения пленок на основе хрома и возможного их легирования. Проведенные исследования по изменению соотношения МОС-хром–окислитель, а также легирование рядом примесей дало возможность изменить микротвердость получаемых пленок.

Ключевые слова: оксид и оксикарбида хрома, металлорганические соединения.

Rodionova N.A.1, Shmidko I.N.2, Rodionov E.V.3

1 PhD in Physics and Mathematics, 2 ORCID: 0000-0002-5411-501X, Postgraduate student, V.E. Lashkaryov Institute of Semiconductor Physics, National Academy of Science of Ukraine, 3 Postgraduate student, National University Of Food Technologies

OPTICAL PROPERTIES OF CHROMIUM OXIDE FILMS, OBTAINED BY THE MOC TECHNOLOGY

Abstract

This work is dedicated to the production technology of oxide films and oxycarbide chromium organometallic compounds using an oxidant. It describes laboratory settings for production of such films based on chromium and its possible alloying. The results of performed research on MOC-chromium-oxidant ratio change, as well as a number of different additions to alloying, indicates the way to regulate a value of micro-hardness of the produced films

Keywords: oxide and oxycarbide chromium films, organometallic compounds.

Введение

Применение оксидов и оксикарбидов хрома в виде тонких пленок широко известно[1]. Эти пленки используются в качестве укрепляющих покрытий металлоизделий и режущего инструмента в электронной технике.

Метод получения пленок хрома и оксида хрома можно условно поделить на два принципа их получения: вакуумными технологиями и разложением металлорганических соединений[2,3].

Пленки оксидов и оксикарбидов хрома, получаемые из металлоорганических соединений не требуют сложной вакуумной техники, более универсальна[4]. С помощью данной технологии можно менять свойства получаемых пленок, причем, не только механические и оптические, но и электрофизические, такие как величины удельного сопротивления в широких пределах, температурного коэффициента сопротивления в широких пределах, температурного коэффициента сопротивления, типа проводимости и т.д.[5-7].

Данная работа посвящена технологическим особенностям получения пленок хрома, оксида и оксикарбида хрома с использованием бис-ареновых МОС и окислителей при получении оксидов и оксикарбидов.

Методика эксперимента

Методика получения пленок различных материалов по МОС-технологии состоит из двух основных моментов.

Первая часть включает в себя перевод металлорганического соединения в парообразное состояние, в котором оно транспортируется к поверхности нагретой подложки, при этом качественные и количественные параметры определяются следующими факторами: линейной скоростью потоков паров, давлением в потоке, вязкостью и температурой продуктов распада.

Вторым моментом получения пленок является адсорбция молекул МОС на поверхность нагретой подложки, а затем и растущей пленки.

Если при получении покрытий при напылении в вакууме адсорбированные атомы металла на поверхности подложки образуют первоначально зародышевые центры кристаллизации, а затем островковую и кристаллическую структуру конечной пленки, - адсорбция в условиях осаждения их паровой фазы МОС имеет ряд характерных особенностей: высокие температуры в реакционной камере и на поверхности положки, большой размер молекулы МОС, дипольные моменты отдельных частей молекулы и т.д.

Когда молекула МОС захвачена поверхностью, то происходит рассеивание кинетической энергии, так как температура пара МОС значительно ниже температуры подложки, поэтому, термолизируясь, молекула получает от подложки кинетическую энергию. При этом процесс получения металлической пленки по сравнению с вакуумным напылением значительно осложняется из-за состава и величины адсорбированной молекулы, что при ее распаде может приводить к загрязнению получаемой пленки продуктами распада. При этом при достаточной температуре подложки, получают не только оксидную, но и окси-карбидную фракции.

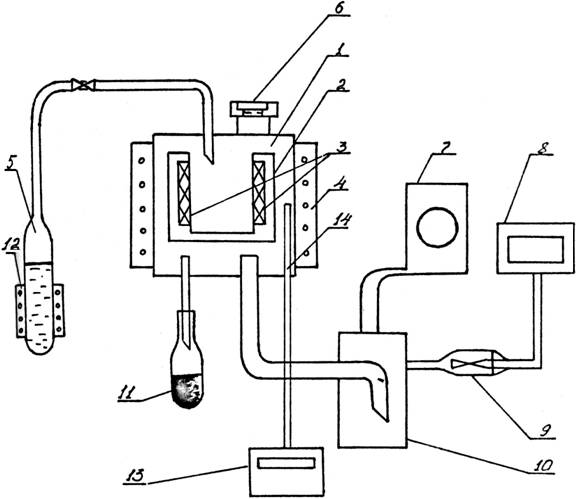

Рис. 1 - Схема установки для получения пленок черного хрома

Для проведения экспериментальных осаждений пленок оксида хрома нами были изготовлены две экспериментальных установки, отличительной особенностью которых является способ транспортировки паров МОС в зону разложения и получения пленок.

В первом случае пары МОС поступали в реакторную зону за счет разряжения, создаваемого с помощью систем откачки (вакуумный насос с фильтрами) и зоны разложения МОС (Рис.1).

Методика получения пленок оксида хрома в окислительной среде из металлорганического соединения биэтилбензохрома следующая: в реакционной камере (1), на кассетах (2) устанавливаются подложки, камера герметизируется и производится откачка воздуха до вакуума 5*10-2 мм.рт.ст. форвакуумным насосом (7), после чего подложки нагреваются до температуры термораспада МОС 450-5000С посредством нагревателя (4), который выполнен в виде спирали на внешней поверхности реакционной камеры (1).

После нагрева реакционной камеры, нагревается ёмкость (5) с металлорганическим соединением посредством нагревателя (12) и доводится до температуры испарения МОС. Затем открывается кран подачи паров МОС через дозатор в реакционную камеру и осуществляется распад МОС-хрома на нагретых поверхностях подложек. При этом металлическая составляющая в виде окислов и карбидов адсорбируется на нагретой поверхности, а органическая – вымораживается в азотной ловушке (10).

Контроль температуры осуществляется с помощью термопары и контрольно-измерительного прибора (13,14). Контроль вакуума осуществляется вакуумметром (8,9). После окончания процесса осаждения пленки закрывают кран подачи МОС и отключают нагреватели. Когда температура подложки становится равной 30-400С камеру разгерметизируют, и подложки с покрытием вынимают.

Во втором случае использовался газ-носитель, подаваемый под давлением в зону образования паров МОС и транспортирующий их в реакционную зону (Рис. 2).

Рис. 2 - Блок-схема двухканальной установки для получения пленок оксикарбида хрома с использованием газотранспортера.

1 – источник газа носителя, 2 – регулятор расхода, 3 – система подогрева, 4 – смеситель, 5 и 5` – источники МОС, 6 и 6` – системы нагрева тигля, 7 и 7` – регуляторы подачи паров МОС, 8 – система создания однородности потока газов, 9 – реактор, 10 – подложка держатель с образцом, 11 – нагреватель подложек, 12 – фильтр, 13 – регулятор скорости откачки, 14 – откачная система.

Вторая созданная установка была значительно более универсальной. В ней имелось три нагревательных тигля, позволяющие использовать три разных МОС и имеющие различные температурные испарения. В качестве газа-транспортера может использоваться как инертный, так и реакционный газ, например, окислитель (воздух или кислород).

Для предотвращения охлаждения нагретых паров МОС и их обратного возвращения в твердое состояние, газ-транспортер предварительно подогревается до температуры выше температуры паров МОС, но ниже температуры термодеструкции МОС.

На каждом трубопроводе газа-транспортера и паров МОС стоят регуляторы давления и количества паров. Все три канала поставки паров МОС из трех разных источников снабжены заслонками, позволяющими перекрывать любой из каналов перед поступлением газов-носителей с пара МОС в смеситель и затем в реакционную зону, где находится подложка, на которую планируется осаждение пленки, получаемой из МОС.

Подложка нагревается температуры, выше температуры разложения МОС, а улучшение термодинамического равновесия обеспечивается нагретым газом-носителем. Продукты распада и газ-носитель принудительно удаляется из реакционной зоны. Использование трехканальной установки для получения пленок из металлорганических соединений в нашем случае позволяет получать пленки оксида хрома, оксикарбида хрома и легировать их в процессе работы, например, Al, Mo, Ni или другими примесями.

Имеется возможность одновременного легирования двумя примесями, а так же получения многослойной пленочной структуры.

Рассчитав, или экспериментально получив скорость роста плёночного покрытия, можно периодически останавливая подачу паров МОС в реакционную камеру, добиться получения пленок методом эпитаксии «атомными слоями»[8].

Металлорганические соединения МОС – это вещества, молекулы которых содержат связи металл-углерод. Связь между металлом и органической частью молекулы МОС можно представить как два вида электронного взаимодействия:

а) металлорганические соединения, содержащие G-связи металл-углерод;

б) металлорганические соединения, образованные за счет заполнения d-оболочек металла π электронами ненасыщенных систем.

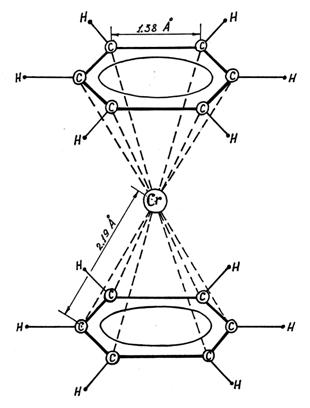

Однако, металлорганические соединения переходных металлов, содержащие G-связи малостабильны. Для них более характерными являются образования π-комплексов с органическими радикалами [9]. Используемый нами дибензолхром является именно таким МОС (Рис. 3). В стандартных условиях молекула МОС-хрома всегда термодинамически устойчива [10,11]. Для получения пленок оксида хрома разложение паров нейтральных бис-ареновых π-комплексов хрома (к которым относится и дибензолхром) производят при использовании в качестве окислителя многоатомного спирта (глицерин, этиленгликоль и т.п.) при их отношении от 1,0 до 10.

Рис. 3 - Молекула дибензолхрома

Кроме дибензолхрома мы получаем пленки оксида хрома из других бис-ареновых МОС хрома. Однако получаемые из бискулмолхрома пленки получились менее прочными при испытании их на истирание при малых нагрузках. Использование бис-бензолхрома в установке (Рис. 2) приводило к неполному разложению МОС-соединения и соответственно к загрязнению получаемой пленки оксида хрома продуктами распада МОС-соединения.

В литературе [12] описываются способы получения пленок хрома термическим разложением арентрикарбонильных соединений хрома. Они разлагаются при температурах 400-500 0С с образованием зеркальной металлической пленки. Однако скорость роста пленки хрома крайне мала и составляет порядка 2÷5 Å/сек. Для увеличения скорости роста пленки хрома из бис-бензолхрома нами использовался катализатор в виде CrI2, который подавался в зону разложения МОС-хрома [12].

Выбор соотношений скоростей подачи паров МОС-хрома, окислителя и катализатора позволили получить окисно-хромовую пленку насыщенного черного цвета.

Нарушение выбранных соотношений и проведение процесса вне указанных граничных условий приводило или к получению порошкообразных осадков зеленого цвета (Cr2O3) при более высоких скоростях подачи окислителя, или к получению тонких пленок коричневого цвета при низком соотношении скоростей.

В установке (Рис. 1) процесс проводят в диапазоне температур 420-4600С при остаточном давлении 10-2-10 мм.рт.ст. Продукты распада собирают в азотной ловушке для предотвращения попадания в атмосферу. Используя выбранные скорости подачи паров МОС и количественный состав окислителя, были получены пленки черного цвета, обладающие определенными физико-механическими свойствами.

По схеме (Рис. 1) наибольшая скорость разложения и наибольшая чистота металла при разложении бис-бензолхрома получилась при пониженном давлении 5*10-2-10-1 мм.рт.ст. Была получена равномерная зеркальная пленка хрома. При этом, скорость осаждения достигла 10-12 мг/час*см2. При изменении сопротивления полученных пленок, было установлена их зависимость от температуры разложения: при повышении температуры от 300 до 4500С сопротивление пленки возрастало с 6 до 11-12 Ом/□ (при одинаковой толщине пленки 0,5 мкм), при одинаковой скорости осаждении при более высокой температуре сопротивлении возрастало до 20-30 Ом/□.

Адгезия пленок хрома, оксида хрома и оксикарбида хрома, полученных по МОС технологии из паровой фазы, очень высокая, однако сильно зависит от чистоты поверхности независимо от материала подложки: стекло, сталь или ситалл. Микротвердость пленок хрома достигает величины 1500 кг/мм2. Пленки оксида хрома имеют твердость 800-2000 кг/мм2, а при увеличении в составе пленки углерода до 10%, оксикарбидные пленки имеют твердость 1400-2200 кг/мм2.

Вводя в состав реакционной смеси МОС на основе ацетилацетонатов Al, Mo, Va можно получить следующие значения микротвердости с МОС-Al – 2100-2300 кг/мм2, МОС-Mo – 2300-2500 кг/мм2, МОС-Va – 2400-2700 кг/мм2.

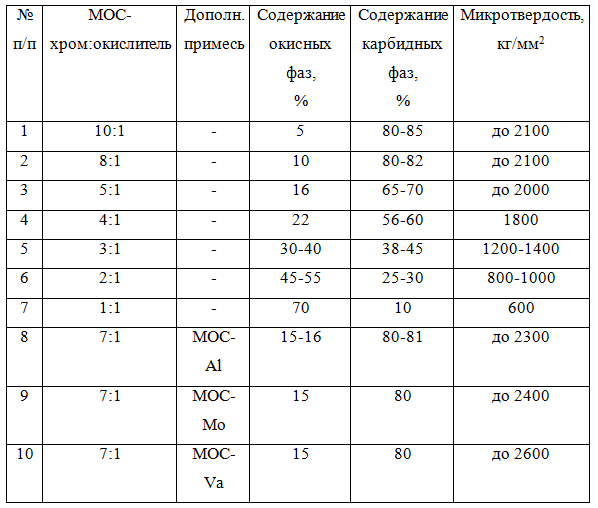

В Таблице 1 приведены данные получаемых пленок оксида хрома от состава: окислитель-МОС-хром.

Таблица 1. Данные получаемых пленок оксида хрома

Выводы

Таким образом, имея концентрацию окислителя в составе исходных компонент МОС-окислитель, можно управлять свойствами получаемой пиролитической пленки. Незначительное количество окислителя (10-20%) в реакционной камере приводит, в основном, к образованию карбидных фаз в оксикарбиде хрома, что способствует получению высокопрочных покрытий.

Введение значительного количества окислителя (30-50%) в состав исходных компонент способствует, в основном, оксидной фазы хрома, что приводит к разрыхлению получаемой пленки и, как следствие, к уменьшению микротвердости.

Литература

- В. Ф. Корзо, В. А. Курочкин, В. П. Демин. / Пленки из элементоорганических соединений в радиоэлектронике / - Москва: Энергия, 1973. - 192 с.

- Г. Разуваев, Б. Грибов, Г. Домрачев, Б. Саламатин, Металлоорганические соединения в электронике / Москва: Наука, 1972.

- Харвуд, Дж. / Промышленное применение металлоорганических соединений / Д. Харвуд . – : Химия , 1970 . – 350 с.

- В. Ф. Корзо, В. Н. Черняев / Диэлектрические пленки в микроэлектронике / - М.: Энергия, 1977. - 368 с.

- В.П.Васильченко, М.Я.Рахлин, В.Е.Родионов / Получение диэлектрических слоев из металлорганических соединений и их применение и свойства / Уч. записки ТГУ, Тарту, №908, 1999, С.85-100

- Родионова Н.А., Шмидко И.Н., Родионов Е.В. / Оптические характеристики пленок оксида хрома, полученных по МОС технологии / Research Journal of International Studies, Екатеринбург, №7 (38), 2015 г., С.40-43.

- Родионова Н.А., Шмидко И.Н., Родионов Е.В. / Механические свойства пленок оксида хрома в зависимости от технологических факторов / Research Journal of International Studies, Екатеринбург, №7 (38), 2015 г., С.44-46.

- Ави Дауах / Электрические свойства тонкопленочных структур, полученных методом эпитаксии атомными слоями / Journal of Applied Physics, 1993, V.74, No 9, P.5575

- Федоренко А.И. / Эффекты межфазного взаимодействия в тонких пленках / Диссертация доктора физ.-мат. наук, 1978, Харьков, ХПИ.

- Берсукер И.Б. / Электронное строение и свойства координационных соединений / — Л.: Химия, 1986. — 288 с.

- Рабинович И.Б., Нистратов В.П. / Трактат по химии и химическим технологиям / вып.1, 1974, С.16-28

- Грибов Б.Г., Румянцева В.П., Травкин Н.н. и др. Получение пленок хрома термическим разложением галоидных производных бис-ареновых соединений хрома // Электронная техника, 1971. Т. 3, вып. 1. С. 21-24.

References

- V. F. Korzo, V. A. Kurochkin, V. P. Demin. / Plenki iz jelementoorganicheskih soedinenij v radiojelektronike / - Moskva: Jenergija, 1973. - 192 s.

- G. Razuvaev, B. Gribov, G. Domrachev, B. Salamatin, Metalloorganicheskie soedinenija v jelektronike / Moskva: Nauka, 1972.

- Harvud, Dzh. / Promyshlennoe primenenie metalloorganicheskih soedinenij / D. Harvud . – : Himija , 1970 . – 350 s.

- V. F. Korzo, V. N. Chernjaev / Dijelektricheskie plenki v mikrojelektronike / - M.: Jenergija, 1977. - 368 s.

- V.P.Vasil'chenko, M.Ja.Rahlin, V.E.Rodionov / Poluchenie dijelektricheskih sloev iz metallorganicheskih soedinenij i ih primenenie i svojstva / Uch. zapiski TGU, Tartu, №908, 1999, S.85-100

- Rodionova N.A., Shmidko I.N., Rodionov E.V. / Opticheskie harakteristiki plenok oksida hroma, poluchennyh po MOS tehnologii / Research Journal of International Studies, Ekaterinburg, №7 (38), 2015 g., S.40-43.

- Rodionova N.A., Shmidko I.N., Rodionov E.V. / Mehanicheskie svojstva plenok oksida hroma v zavisimosti ot tehnologicheskih faktorov / Research Journal of International Studies, Ekaterinburg, №7 (38), 2015 g., S.44-46.

- Avi Dauah / Jelektricheskie svojstva tonkoplenochnyh struktur, poluchennyh metodom jepitaksii atomnymi slojami / Journal of Applied Physics, 1993, V.74, No 9, P.5575

- Fedorenko A.I. / Jeffekty mezhfaznogo vzaimodejstvija v tonkih plenkah / Dissertacija doktora fiz.-mat. nauk, 1978, Har'kov, HPI.

- Bersuker I.B. / Jelektronnoe stroenie i svojstva koordinacionnyh soedinenij / — L.: Himija, 1986. — 288 s.

- Rabinovich I.B., Nistratov V.P. / Traktat po himii i himicheskim tehnologijam / vyp.1, 1974, S.16-28

- Gribov B.G., Rumjanceva V.P., Travkin N.n. i dr. Poluchenie plenok hroma termicheskim razlozheniem galoidnyh proizvodnyh bis-arenovyh soedinenij hroma // Jelektronnaja tehnika, 1971. T. 3, vyp. 1. S. 21-24.