ИССЛЕДОВАНИЕ ПРОЦЕССА ОБРАЗОВАНИЯ ЭМУЛЬСИОННОГО СЛОЯ В ЦЕНТРОБЕЖНОМ ЭКСТРАКТОРЕ

Серенко А.А.1, Зеленецкая Е.П.2

1 ORCID: 0000-0002-1277-229X, Студент,

2 ORCID: 0000-0003-2823-1401, Ассистент,

1,2 Национальный исследовательский Томский политехнический университет, Томск, Россия

ИССЛЕДОВАНИЕ ПРОЦЕССА ОБРАЗОВАНИЯ ЭМУЛЬСИОННОГО СЛОЯ В ЦЕНТРОБЕЖНОМ ЭКСТРАКТОРЕ

Аннотация

Представлена характеристика образования эмульсии в центробежном экстракторе. Разработана компьютерная модель центробежного экстрактора с учетом образования эмульсионного слоя. Исследованы основные факторы, влияющие на процесс массопереноса в эмульсионном слое. Определены критерии качества эмульсии относительно эффективного извлечения ценных компонент из отработанного ядерного топлива. Исследовано влияние изменения скорости вращения подвижных элементов центробежного экстрактора на качество образующейся эмульсии.

Ключевые слова: эмульсия, центробежный экстрактор, дисперсионная фаза, сплошная фаза, математическая модель.

Serenko A.A.1, Zelenetskaya E.P.2

1 ORCID: 0000-0002-1277-229X, Student,

2 ORCID: 0000-0003-2823-1401, Assistant,

1,2 National Research Tomsk Polytechnic University, Tomsk, Russia

INVESTIGATION OF EDUCATIONAL PROCESS OF EMULSION LAYER IN CENTRIFUGAL EXTRACTOR

Abstract

The characteristic of an emulsion formation in a centrifugal extractor is presented in the paper. A computer model of a centrifugal extractor has been developed, which takes into account the formation of an emulsion layer. The main factors influencing the process of mass transfer in the emulsion layer are investigated. Emission quality criteria for the efficient extraction of valuable components from spent nuclear fuel have been determined. The effect of changing the rotational speed of the movable elements of a centrifugal extractor on the quality of the emulsion formed is studied.

Keywords: emulsion, centrifugal extractor, dispersion phase, solid phase, mathematical model.

Основным требованием к технологиям по переработке отработанного ядерного топлива является извлечение целевых компонент со степенью извлечения, стремящейся к 100% [1, С. 128]. Наибольшей степени извлечения добиваются с помощью аффинажных технологий. В настоящее время широкое применение получил экстракционный аффинаж для регенерации отработанного ядерного топлива.

В качестве аппаратного оформления экстракционных технологий используются такие аппараты, как смесители-отстойники и колонные экстракторы, которые эффективны для извлечения ценных компонентов из отработанного ядерного топлива с реакторов на тепловых нейтронах [2]. Но отработанное ядерное топливо с реакторов на быстрых нейтронах имеет высокую интенсивность ионизирующего излучения, и в связи с этим описанное аппаратное оформление не применимо. Чтобы снизить радиационное влияние на экстрагирующие растворы, необходимо разработать либо новые аффинажные технологии переработки, либо модифицировать имеющееся аппаратное оформление, что приведет к минимизации негативного влияния высокоинтенсивного ионизационного излучения отработанного топлива. Наиболее выгодным решением, с точки зрения расхода ресурсов и затраченного времени на разработку, является модификация аппаратного оформления путем замены используемой аппаратной единицы на центробежный экстрактор. Он обеспечивает высокую степень извлечения вещества при минимальном времени контакта фаз в аппарате. Более того, к достоинствам центробежных экстракторов относятся быстрый выход аппарата в стационарный режим; ядернобезопасное исполнение; небольшое количество некондиционных растворов, получающихся в периоды пусков и изменений режимов работы аппарата [3, С. 6]. Но, при этом, подобные аппараты мало изучены и практически не освещены в литературе.

Для достижения высокой степени очистки радионуклидов, вносящих наибольший суммарный вклад в отработанное ядерное топливо, необходимо проведение опытов на лабораторных установках для выявления оптимальных аффинажных технологий. Но, так как исследуемые процессы относятся к радиационноопасным, то, прежде чем приступить к производственным экспериментам, требуется выполнить отладку режимов работы установки на компьютерной модели.

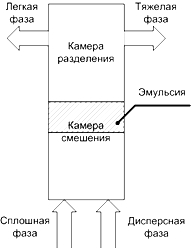

Компьютерная модель основывается на математической модели, предложенной в работе [4], где центробежный экстрактор представляется, как жестко связанная система, состоящая из камеры смешения и камеры разделения. В отличие от вышеупомянутой работы, в исследуемой модели присутствует звено, описывающее процесс образования эмульсионного слоя, которым дополняется камера смешения. В камере смешения осуществляется диспергирование и интенсивное перемешивание фаз, при этом происходит массопередача извлекаемого компонента из одной фазы в другую до концентрации, близкой к равновесной. После этого образующаяся эмульсия поступает в камеру разделения, где разделяется на тяжелую и легкую фазу [3, С. 8]. Необходимо также отметить, что все подвижные элементы аппарата соединены соосно, таким образом, мешалка в камере смешения и корпус камеры разделения имеют одинаковую частоту вращения, задаваемую приводом. Конструкционно обусловлено, что максимальная частота вращения составляет 80 об/с.

Схематичное представление центробежного экстрактора представлено на рис. 1.

Рис. 1 – Схематичное представление центробежного экстрактора

В эмульсионном слое осуществляется распределение одной жидкой фазы в другой для последующего разделения. Основываясь на имеющихся лабораторных данных, качество образующейся эмульсии в аппарате имеет значительное влияние на качество извлечения целевых компонентов. При этом, под качеством эмульсии подразумевается равномерное распределение капель дисперсной фазы в сплошной. Причем необходимо добиться оптимального соотношения между экстрагирующими веществами, чтобы эмульсия являлась не перенасыщенной и, одновременно, не крайне разбавленной и неспособной к эффективному массопереносу между фазами. При низкой степени извлечения целевых компонент процесс аффинажа необходимо проводить повторно, что приводит к дополнительным затратам реагентов, и, следовательно, увеличению стоимости конечного продукта. На процесс образования эмульсии влияет скорость вращения подвижных элементов центробежного экстрактора. Как правило, выбор данного параметра осуществляется опытным путем, который дает не самую высокую точность. Более точную оценку можно осуществить на компьютерной модели.

Согласно данным, представленным в работе [5, С. 19], основными параметрами эмульсии являются объемная концентрация дисперсной фазы, стабильность, размер частиц и их количество, вязкость эмульсии. Причем, чем меньше размер частиц, тем больше вязкость и стабильность эмульсии. Под стабильностью понимается устойчивость эмульсии, что подразумевает преобладание образования капель дисперсной фазы эмульсии над разрушением эмульсии. При этом изменение числа капель эмульсии во время эмульгирования можно оценить, согласно одной из простейших гипотез, как уменьшение числа капель N при коалесценции (“слипании” капель) пропорционально N2 (в случае соударений двух капель), и как увеличение пропорционально N (при дроблении первичных капель):

![]() (1)

(1)

где fk – поверхность капли, S – поверхность фазового контакта, dk – диаметр капли [6, С. 340]. При этом следует учесть, что на диаметр образующихся капель влияет частота вращения подвижных элементов аппарата. Диаметр капли вычисляется, как:

![]() (3)

(3)

где n – частота вращения мешалки, σ – коэффициент межфазного поверхностного натяжения, ρс – плотность сплошной фазы [3, С. 71].

Эмульсия представляет собой термодинамически неустойчивую систему, в которой протекают процессы диспергирования, а также седиментации и коалесценции [5, С. 11]. Следовательно, при изучении образующейся эмульсии в процессе экстракции требуется добиться баланса между процессами образования и разрушения капель эмульсии. Так как капли дисперсионной фазы эмульсии образуются вблизи мешалки и всплывают к порогу раздела фаз, на процесс движения капель эмульсии влияет сила тяжести и выталкивающая сила. Данный процесс назывется седиментаций, а установившуюся скорость можно оценить на основании уравнения Стокса:

![]() (4)

(4)

где ρд – плотность капли, r – радиус капли, μс – вязкость сплошной фазы, g – ускорение свободного падения (или j – ускорение центрбежного поля). На устойчивость эмульсии также влияет коалесценция – полное разрушение эмульсии с выделением компонентов в чистом виде [7, С. 12-13], [8, С. 144-149].

Джиллеспи и Райдил установили, что для эмульсионных систем, образующихся из двух несмешивающихся жидкостей с обычными физическими свойствами, вероятность разрыва пленки дисперсионной среды при сближении капель дисперсной фазы обратно пропорциональна ее толщине и, как правило, наступает при утоньшении пленки до некоторого ее критического значения. Для выражения скорости коалесценции капель было предложено уравнение

![]() (5)

(5)

где N0 – общее число капель, взятых для изучения; N – число капель, не успевших коалесцировать за время τ; τ0 – время коалесценции; k – константа, связанная с физическими свойствами системы зависимостью:

![]() (6)

(6)

где ![]() – коэффициент, характеризующий флуктуации в системе [9, С. 21].

– коэффициент, характеризующий флуктуации в системе [9, С. 21].

Капли дисперсной фазы всплывают от области перемешивания к поверхности смесительной камеры и образуют эмульсионный слой, который создает границу раздела фаз. В такой системе действуют эффекты Марангони и Гиббса, способствующие временной стабилизации жидкой пленки. В любой точке, где за счет внешних сил пленка утончается до предела, возникает местное увеличение поверхностного натяжения, противодействующему утончению. Градиент поверхностного натяжения проявляется не только на границе раздела фаз, но в части близлежащей жидкости вследствие сил вязкости [5, С. 87]. Вязкость характеризует внутреннее трение или способность текучих тел оказывать сопротивление перемещению одного слоя относительно другого. Значение вязкости эмульсии значительно влияет на качество разделение фаз. Исходя их этого вязкость эмульсий можно определить по следующим уравнениям: при объемной концентрации дисперсной фазы не более 50%

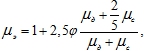

(7)

(7)

где φ – объемная концентрация дисперсной фазы, μд – вязкость дисперсной фазы [7, С. 284-286], [10, С. 177], [11, С. 242].

Для исследования вязкости эмульсии необходимо определить вязкости сплошной и дисперсной фаз. В рассматриваемой системе в качестве дисперсной фазы представлена водная фаза, которая содержит в себе ценные компоненты с осколками деления, растворенные в азотной кислоте. Преимущество экстракционной очистки урана в виде уранилнитрита состоит в том, что в данном случае вместе с ураном в виде нитритов экстрагируется незначительное количество сопутствующих элементов [12, С. 289]. Сплошной фазой является трибутилфосфат, обладая высокой селективной способностью, но вследствие его высокой вязкости (3,14 мПа*с при 25 градусах Цельсия) разделение фаз значительно затрудняется [12, С. 296]. Для получения дисперсионной фазы с приемлимой вязкостью, плотностью и поверхностным натяжением ТБФ разбавляют инертным разбавителем (например, керосином) [1, С. 158], [13, С. 20-23]. Вязкость смеси ТБФ с разбавителем при температуре Т находится по формуле [1, С. 160]:

![]() (9)

(9)

где NТБФ – объемная концентрация ТБФ в смеси, Nразб – объемная концентрация разбавителя в смеси, ρразб – плотность разбавителя.

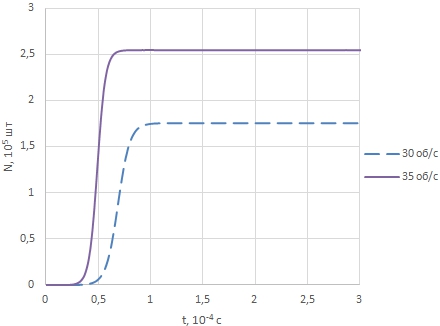

Экспериментальными исследованиями доказано, что качество эмульсии, образующейся в процессе экстракции, зависит от количества капель и их размера. Рассмотрим зависимость количества капель дисперсной фазы в эмульсии от времени, полученную в ходе модельных экспериментов. Процесс образования представлен на рис. 2.

Рис. 2 – Количество капель дисперсной фазы в эмульсии

Согласно данным, представленным на рис. 2, выход системы на стационарный режим происходит за время, меньшее миллисекунды. Из чего можно сделать вывод, что образование эмульсии относится к быстропротекающим процессам. Наблюдаемая инерционность в системе обусловлена процессом перемешивания и движением образующихся капель от области расположения лопастей мешалки к поверхности раздела фаз. При увеличении частоты вращения количество капель существенно возрастает, что соответствует ранее представленным предположениям.

Согласно таблице 1, при значительном увеличении количества капель в замкнутой системе размер капель наоборот значительно уменьшается, что уменьшает площадь контакта между каплями и усложняет массоперенос между каплями.

Таблица 1 – Влияние скорости вращения подвижных элементов центробежного экстрактора на процесс образования эмульсии

| n, об/с | Nстац, 105 шт | Время установления, t, 10-5 c | dk, 10-5 м |

| 20 | 0,663 | 25,8 | 5,823 |

| 25 | 1,134 | 15,3 | 4,455 |

| 30 | 1,756 | 10,3 | 3,580 |

| 35 | 2,542 | 6,5 | 2,975 |

| 40 | 3,502 | 5,2 | 2,535 |

| 45 | 4,647 | 4,1 | 2,201 |

| 50 | 5,978 | 3,2 | 1,939 |

| 55 | 7,520 | 2,7 | 1,730 |

| 60 | 9,281 | 2,1 | 1,558 |

| 65 | 11,221 | 1,8 | 1,415 |

| 70 | 13,418 | 1,6 | 1,295 |

| 75 | 15,852 | 1,4 | 1,192 |

| 80 | 18,499 | 1,2 | 1,103 |

При числе оборотов подвижных элементов центробежного экстрактора в диапазоне от 60 до 80 об/с время установления системы на стационарный режим изменяется незначительно, при этом количество капель эмульсии стремительно увеличивается с увеличением частоты. Так, при большом количестве капель эмульсия представляет собой сложно-разделимую плотную систему, из которой невозможно выделить целевые компоненты.

Для оценки стабильности эмульсии рассмотрен процесс седиментации. Скорость седиментации тем больше, чем больше размер (радиус) капель, разность плотностей дисперсной фазы и дисперсионной среды и меньше вязкость дисперсионной среды. Согласно уравнению (4), если ρс> ρд происходит оседание частиц, ρс< ρд – всплывание частиц и при ρс= ρд – система устойчива. При условии интенсивного перемешивания, которое присутствует в камере смешения центробежного экстрактора, всплывающие капли превалируют над оседающими, вследствие чего эмульсию можно считать седиментационно устойчивой. Для оценки скорости коалесценции необходимы экспериментальные наблюдения, так как время коалесценции можно определить исключительно опытным путем.

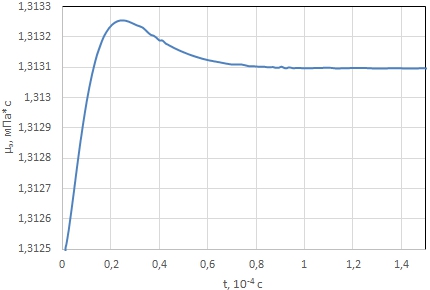

Еще одним показателем, влияющим на качество эмульсии является ее вязкость. На рис. 3 изображен график изменения вязкости эмульсии от времени.

Рис. 3 – Изменение вязкости эмульсии от времени

Пик на графике, изображенном на рис. 3, характеризует процесс, протекающий в центробежном экстракторе до установившегося режима. Установившийся режим работы предполагает неизменность во времени всех выходных параметров системы или процесса. График зависимости вязкости эмульсии от времени повторяет форму графика объемной концентрации дисперсной фазы эмульсии, так как система рассматривается при постоянной температуре и, следовательно, постоянных значениях динамических коэффициентов вязкости экстрагирующих растворов. Следовательно, изменение вязкости эмульсии, согласно разработанной математической модели, зависит только от изменения объемной концентрации.

Таким образом, исследования показали, что на качество эмульсии, а, следовательно, и на качество очистки целевых компонентов, оказывает значительное влияние скорость вращения подвижных элементов аппарата. При числе оборотов подвижных элементов центробежного экстрактора, находящегося в диапазоне от 60 до 80 об/с, эмульсия образуется высокой плотности, что затрудняет ее разделение в камере разделения. Полученные экспериментальные данные будут использованы, чтобы сделать компьютерную модель более адекватной к реальной установке. В дальнейшем будут проводиться эксперименты с каскадом, состоящим из необходимого количества ступеней.

Список литературы / References

- Переработка ядерного горючего / под ред. С. Столера, Р. Ричардса. – М.: Атомиздат, 1964. – 547 с.

- Несмеянов А. Н. Радиохимия / А. Н. Несмеянов; – 2-е изд., перераб. – М.: Химия. 1978. – 560 с.

- Кузнецов Г. И. Центробежные Экстракторы ЦЕНТРЭК / Г. И. Кузнецов, А. А. Пушков, А. В. Косогоров. – М.: РХТУ им. Д. И. Менделеева, 2013. – 214 с.

- Zelenetskaya E P Model of mass transfer processes in the cascade of centrifugal extractors / E P Zelenetskaya // 2016 IOP Conf. Ser.: Mater. Sci. Eng. 135 012053 doi:10.1088/1757-899X/135/1/012053.

- Абрамзон А. А. Эмульсии / А. А. Абрамзон; пер. с англ.; под ред. А. А. Абрамзова. – М.: Химия, 1972. – 443 с.

- Плановский А. Н. Процессы и аппараты химической и нефтехимической технологии: Учебник для вузов / А.Н. Плановский, П.И. Николаев . – 3-е изд., перераб. и доп. – М.: Химия, 1987. – 496 с.

- Клейтон В. Эмульсии. Их теория и технические применения: справочное руководство по общим вопросам исследования эмульсий и их использования в технике / В. Клейтон; пер. с англ. Н. А. Плетеневой и др. - Москва: Издательство иностранной литературы, 1950. - 680 с.

- Зимон А.Д. Коллоидная химия: учебник для вузов / А. Д. Зимон, Н. Ф. Лещенко. – М.: Агар, 2003. – 319 с.

- Новиков М. А. Структурные особенности природных водонефтяных эмульсий / М. А. Новиков. – М.:, 2007. – 85 с.

- Касаткин А. Г. Основные процессы и аппараты химической технологии: учебник для вузов / А. Г. Касаткин. – М.: Альянс, 2004. – 753 с.

- Плановский А. Н. Процессы и аппараты химической технологии: Учебник для вузов / А. Н. Плановский, В. М. Рамм, С. З. Каган. — М.: Госхимиздат, 1962. – 841 с.

- Аналитическая химия урана / под ред. Д. И. Рябчикова, М. М. Сенявина. – М.: Изд. АН СССР, 1962. – 432 с.

- Горюнов А. Г. Математическое моделирование процесса экстракции урана как объекта управления: уч. пособие / А. Г. Горюнов, С. Н. Ливенцов, А. А. Лысенок и др. – Томск: Изд-во Томского политехнического университета, 2008. – 143 с.

Список литературы на английском языке / References in English

- Pererabotka yadernogo goryuchego [Processing of nuclear fuel] / edited by S. Stoler, R. Richards. M. Atomizdat, 1964. – 547 p. [in Russian]

- Nesmeyanov A. N. Radiokhimiya [Radiochemistry] / A. N. Nesmeyanov; – 2nd edition, revised – M.: Khimiya. 1978. – 560 p. [in Russian]

- Kuznetsov G. I. Tsentrobezhnyye Ekstraktory TSENTREK [Centrifugal Extractors TSENTRAK] / G. I. Kuznetsov. A. A. Pushkov. A. V. Kosogorov. – M.: RKhTU im. D. I. Mendeleyeva. 2013. – 214 p. [in Russian]

- Zelenetskaya E. P. Model of mass transfer processes in the cascade of centrifugal extractors / E P Zelenetskaya // 2016 IOP Conf. Ser.: Mater. Sci. Eng. 135 012053 doi:10.1088/1757-899X/135/1/012053.

- Abramzon A. A. Emulsii [Emulsions] / A. A. Abramzon; trans. with English; edited by A. A. Abramzova. – M.: Khimiya. 1972. – 443 p. [in Russian]

- Planovskiy A. N. Protsessy i apparaty khimicheskoy i neftekhimicheskoy tekhnologii [Processes and apparatuses of chemical and petrochemical technology] / A. N. Planovskiy. P.I. Nikolayev // 3rd edition., revised and additional. – M.: Khimiya. 1987. – 496 p. [in Russian]

- Kleyton V. Emulsii. Ikh teoriya i tekhnicheskiye primeneniya: spravochnoye rukovodstvo po obshchim voprosam issledovaniya emulsiy i ikh ispolzovaniya v tekhnike [Emulsions. Their theory and technical applications: reference manual on general issues of emulsion research and their use in engineering] / V. Kleyton; trans. with English A. Pleteneva and other. - Moskow: Izdatelstvo inostrannoy literatury. 1950. - 680 p. [in Russian]

- Zimon A.D. Kolloidnaya khimiya [Colloid chemistry]: uchebnik dlya vuzov / A. D. Zimon, N. F. Leshchenko. – M.: Agar. 2003. – 319 p. [in Russian]

- Novikov M. A. Strukturnyye osobennosti prirodnykh vodoneftyanykh emulsify [Structural features of natural water-oil emulsions] / M. A. Novikov. – M.:. 2007. – 85 p. [in Russian]

- Kasatkin A. G. Osnovnyye protsessy i apparaty khimicheskoy tekhnologii [The main processes and apparatus of chemical technology] / A. G. Kasatkin. – M.: Alians. 2004. – 753 p. [in Russian]

- Planovskiy A. N. Protsessy i apparaty khimicheskoy tekhnologii [Processes and apparatuses of chemical technology]: Uchebnik dlya vuzov / A. N. Planovskiy. V. M. Ramm. S. Z. Kagan. – M.: Goskhimizdat. 1962. — 841 p. [in Russian]

- Analiticheskaya khimiya urana [Analytical chemistry of uranium] / edition by D. I. Ryabchikova. M. M. Senyavina. – M.: Izd. AN SSSR. 1962. – 432 p. [in Russian]

- Goryunov A. G. Matematicheskoye modelirovaniye protsessa ekstraktsii urana kak obyekta upravleniya [Mathematical modeling of uranium extraction as a control object]: uch. posobiye / A. G. Goryunov, S. N. Liventsov, A. A. Lysenok and others // Tomsk: Izd-vo Tomskogo politekhnicheskogo universiteta. 2008. – 143 p. [in Russian]