УЛУЧШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ КАРЬЕРА БЛОЧНОГО КАМНЯ ЗА СЧЕТ ИСПОЛЬЗОВАНИЯ НОВОЙ КОНСТРУКЦИИ ШПУРОВОГО ЗАРЯДА

УЛУЧШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ КАРЬЕРА БЛОЧНОГО КАМНЯ ЗА СЧЕТ ИСПОЛЬЗОВАНИЯ НОВОЙ КОНСТРУКЦИИ ШПУРОВОГО ЗАРЯДА

Научная статья

Султыгов А.С.1, *, Ишейский В.А.2, Ковалевский В.Н.3

2 ORCID: 0000-0003-1007-6562;

3 ORCID: 0000-0002-7155-2000;

1, 2, 3 Санкт-Петербургский горный университет, Санкт-Петербург, Россия

* Корреспондирующий автор (adamantin97[at]mail.ru)

АннотацияВ статье рассматриваются вопросы повышения производительности карьера блочного камня и увеличения выхода блоков за счет использования новой конструкции шпурового заряда, применяемого для отделения монолита от массива и его последующей разделки на товарные блоки на примере карьера месторождения «Возрождение» Выборгского района Ленинградской области. Приведен расчет параметров буровзрывных работ для предлагаемой конструкции заряда, определен радиус зоны наведенной трещиноватости, представлен сравнительный анализ влияния взрыва применяемой и предлагаемой конструкций шпуровых зарядов на нарушенность добываемых блоков.

Ключевые слова: взрывные работы, шпуровой заряд, блочный камень, зона нарушенности, выход блоков.

INCREASING THE EFFICIENCY OF DIMENSION STONE QUARRY THROUGH THE USAGE OF A NEW BLASTHOLE CHARGE DESIGN

Research article

Sultygov A.S.1, *, Isheiskii V.A.2, Kovalevskii V.N.3

2 ORCID: 0000-0003-1007-6562;

3 ORCID: 0000-0002-7155-2000;

1, 2, 3 Saint Petersburg Mining University, Saint Petersburg, Russia

* Corresponding author (adamantin97[at]mail.ru)

AbstractThe article considers the issues of increasing the efficiency of the dimension stone quarry and increasing the stone yield through the usage of a new blasthole charge design used to separate the rough block from the solid monolith and its subsequent cutting into finished blocks, based on the example of the "Vozrozhdenie" quarry of the Vyborgsky district in Leningrad Oblast. The article presents the calculation of blasting work parameters for the proposed charge design, determines the guided fissuring zone, presents a comparative analysis between the used and proposed blasthole charge designs explosion effects on the fracturing of the mined stones.

Keywords: blasting work, blasthole charge, dimension stone, disturbance area, stone yield.

ВведениеВ настоящее время разработка месторождений блочного камня частично или полностью ведется с применением технологии буровзрывных работ. Применяемые технологии взрывной отбойки камнеблоков, как правило, обеспечивают выход блоков в пределах 20-25% от объема добываемой горной массы при благоприятных геологических условиях. По оценке, за последние 15 лет на Другорецком месторождении республики Карелия было добыто 296 тыс. м3 блоков и 4034 тыс. м3 горной массы, выход составил около 7,4% [1]. На месторождении «Райвимяки» Республики Карелии фактический выход блоков при сложных геологических условиях составляет около 10% [2]. При этом, одним из продуктивных методов решения проблемы низкого выхода блоков может стать оптимизация конструкции заряда за счет применения специальных взрывчатых веществ, снижающих зону нарушенности отделяемых блоков и массива, а также усовершенствования метода расчета шпуровых зарядов с учетом свойств применяемых взрывчатых веществ (ВВ) и физико-механических свойств горных пород.

Литературный обзорВ работах [3],[4],[5],[7] рассмотрены способы подготовки к выемке высокопрочного камня и проведен сравнительный анализ оборудования, используемого при его добыче. Анализ данных работ показал, что отделение блоков от массива является наиболее трудоемким процессом при разработке месторождений природного камня. В себестоимости блоков доля затрат на операции по отделению массива от монолита может достигать 80%. В этой связи, наибольшее внимание уделено именно этой стадии разработки блочного камня.

Буровзрывной способ подготовки камня к выемке является одним из самых распространенных. Преимуществом данного способа является высокая производительность. На практике при шпуровом методе отделения блоков часто наблюдается отклонение плоскости отрыва от намеченной контурной плоскости, что увеличивает технологические потери блочной продукции. При этом зона нарушения монолитности природного камня распространяется на 5 – 15 см.

Исследованиями наведенной трещиноватости природного облицовочного камня после воздействия взрывных работ занимались такие ученые и исследователи, как: Ю.Г. Карасев, Н.Т. Бакка [3], [4], [5], Г.П. Парамонов, В.Н. Ковалевский [8], [9], [10], Ж.Г. Дамбаев [11] и др.

Методика расчета параметров БВР при добыче блоков зарядами низкобризантных ВВ

При добыче блоков природного камня при направленном разрушении горных пород, блок необходимо не только отделить от массива, но и переместить на некоторое расстояние от массива (до 0,3-0,5 метра), сохранив при этом блок и массив. Исследования показывают, что в отрыве блока от массива принимают участие как газообразные продукты взрыва ВВ, так и прямые волны напряжения, образующиеся при взрыве контурных зарядов ВВ.

Установлено, что наилучший прослойкой между зарядами ВВ и стенкой шпура, которая обеспечивает снижение напряжения на фронте взрывной волны, примерно, на 1-2 порядка, является воздух. Воздушный зазор, кроме того, снимает бризантное действие заряда, которое проявляется непосредственно на контакте «ВВ-порода».

Поскольку на практике применяются воздушные зазоры не более 15Rзар, продукты взрыва (ПВ) достигают стенки шпура одновременно с ударно-воздушной волной (УВВ). Развиваемое ими давление вызывает действие наибольших растягивающих напряжений вдоль оси ряда контурных шпуров.

По причине кратковременности действия напряжений, развивающихся на фронте волны, они не успевают привести к окончательному разрушению материала, так как скорость распространения волны значительно превышает максимальную скорость роста трещин.

Из-за воздействия волны напряжений на породу ограничивается образование первичных радиальных трещин на стенках шпуров и развитие разбросанных в массиве микродефектов в макродефекты, что приводит к снижению прочности породы. Окончательное развитие магистральных трещин, приводящее к отделению монолита от массива и его перемещение, происходит под действием сокращающегося давления ПВ.

Сравнение показало, что при увеличении радиального зазора в пределах 2-4Rзар отношение квазистатического давления к динамическому возрастает практически в два раза, от 0,45 до 0,82 МПа, т. е. роль динамического давления падает, а квазистатического – возрастает. Поэтому при воздушном радиальном зазоре, превышающем 3-4 радиуса заряда, решающее значение принадлежит напряжениям, формируемым в результате воздействия ПВ.

Поскольку, отрыв проектного объема осуществляется взрывом большого числа близко расположенных зарядов при одновременном их инициировании, порода в плоскости расположения контурных зарядов оказывается в состоянии, близком к одноосному растяжению.

Учитывая вышеизложенное, для того, что бы отделить блок от массива и переместить его на некоторое расстояние, необходимо преодолеть силы сцепления в контурном ряде по всей плоскости отрыва, силы трения по подошве, при наличии естественной трещины, а также учесть случай откола блока при разных углах наклона, то есть необходимо выполнить условие:

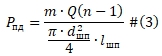

где m – масса заряда ВВ в шпуре, кг;

Q – теплота взрыва ВВ Дж/кг

n – показатель изоэнтропы продуктов детонации ВВ.

N – число шпуров в контурном ряду, шт.

dшп – диаметр шпура, м

Lшп – длина шпура, м

F1 – сила, которую надо приложить, чтобы оторвать блок от массива по площади

где m – масса заряда ВВ в шпуре, кг;

Q – теплота взрыва ВВ Дж/кг

n – показатель изоэнтропы продуктов детонации ВВ.

N – число шпуров в контурном ряду, шт.

dшп – диаметр шпура, м

Lшп – длина шпура, м

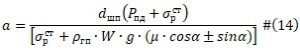

F1 – сила, которую надо приложить, чтобы оторвать блок от массива по площади где ![]() – коэффициент трения

– коэффициент трения

G – вес блока, Н

![]()

pгп – плотность горной массы, кг/м3

W – линия наименьшего сопротивления, м

F3 – скатывающая сила, учитывающая угол падения блока

![]()

Расчет откола монолита при наличии постельной трещины и вертикальном расположении шпуров

Решим данное уравнение относительно согласно методике М.А. Нефедова [12].![]()

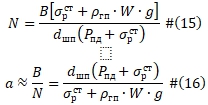

откуда определяем число шпуров, которые необходимо пробурить и взорвать, чтобы создать силу, обеспечивающую отрыв и перемещение блока:

![]()

Как правило, шпуры бурятся с недобуром 0,1 м до подошвы уступа, поэтому с некоторым приближением можно принять ![]() и тогда имеем:

и тогда имеем:

![]()

Как показывает практика, при количестве шпуров равном более 10, длина откола достаточно точно определяется как:

![]()

где α – среднее расстояние между шпурами, м

![]()

При угле падения пласта

При угле падения пласта

Требования к камнеотбойке

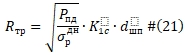

Анализ полученных формул позволяет сделать вывод, что расстояние между шпурами зависит от величины давления в шпуре и диаметра шпура. При этом величина создаваемого в шпуре давления должна удовлетворять условию:

![]()

где ![]() – обеспечивающее трещинообразование радиусом

– обеспечивающее трещинообразование радиусом

![]() – динамическое прочность породы на отрыв

– динамическое прочность породы на отрыв

![]()

где – коэффициент динамичности

где ![]() – критический коэффициент интенсивности напряжений.

– критический коэффициент интенсивности напряжений.

Тогда приравнивая можно примерно оценить ожидаемый радиус трещинообразования от взрыва конкретного заряда (формула Д. Пирса):

Предлагаемая конструкция шпурового заряда

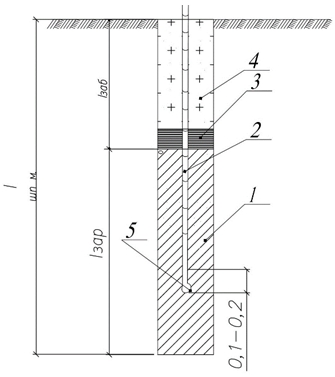

На карьере месторождения «Возрождение» в Выборгском районе Ленинградской области буровзрывные работы по отделению монолита от массива и его разделки на блоки проводятся с использованием шпуровых зарядов дымного черного пороха марки ДВП, инициируемого от детонирующего шнура (ДШ). Конструкция заряда представлена на рисунке 1. Данный заряд обладает рядом существенных недостатков, таких как опасность в обращении, неводостойкость. После взрыва таких зарядов образуется высокая наведенная трещиноватость, наблюдаются пожоги камня, что существенно влияет на его эстетические и физико-механические свойства.

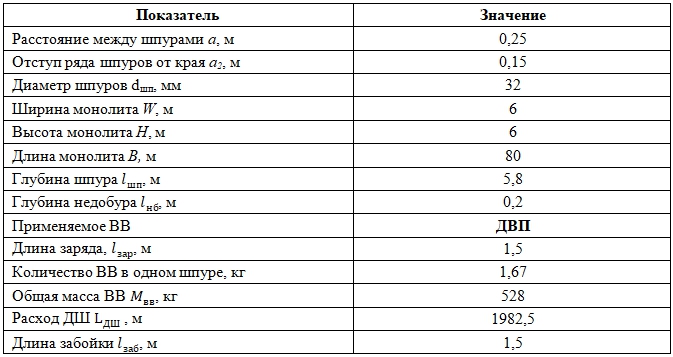

Параметры буровзрывных работ на карьере месторождения «Возрождение» представлены в таблице 1.

Таблица 1 – Параметры БВР для отделения монолита зарядами ДВП

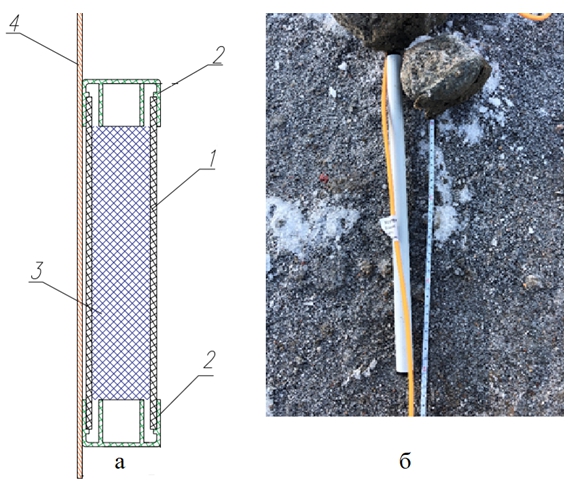

На замену существующей конструкции шпурового заряда предлагается использовать конструкцию шпурового заряда из элемента универсального газогенерирующего (ЭУГ) и ДШ. ЭУГ разработанные ООО «НПК Контех» состоят из патрона ЭУГ (см. рис.2а), состоящего из полимерного цилиндрического пенала с полиэтиленовыми заглушками, содержащего пропитанную дизельным топливом (ДТ) окислительную композицию на основе хлората натрия. Вдоль патрона пропускается отрезок ДШ типа ДШЭ-6, ДШЭ-12. ЭУГ применяются в качестве шпуровых и скважинных зарядов для производства работ по отделению, разделке и пассировке блоков природного камня при добыче крепких горных пород, планировке скального массива, дроблению фундаментов и железобетонных конструкций.

Заряды ЭУГ могут эффективно применяться для разрушения пород, имеющих крепость по шкале М.М. Протодьяконова от 4 и выше, в шпурах и скважинах диаметром 32-100 мм, при температуре окружающей среды от минус 35 до плюс 50 0С, в обводненных и необводненных условиях.

Технические характеристики патрона ЭУГ-150-20 (масса состава 150 гр. диаметр 20 мм) представлены в таблице 2.

Рис. 2 – Конструкция патрона ЭУГ (а) и общий вид патрона (б)

1 – полимерный корпус пенала; 2 – полиэтиленовые заглушки; 3 – газогенерирующая композиция; 4 – отрезок ДШ

Таблица 2 – Характеристики зарядов ЭУГ-150-20

| Показатель | Значение |

| Длина заряда, мм | 400 |

| Диаметр заряда, мм | 20 |

| Масса окислительного состава, г | 150 |

| Минимальный диаметр шпура, мм | 32 |

| Линейная масса заряда, г/м | 375 |

| Объем выделяемых газов, м3/кг | 0,4 |

| Кислородный баланс при горении, % | -5 |

| Полная идеальная работоспособность, кДж/кг | 3200 |

| Температура вспышки, 0С | 300-350 |

| Номинальный объем дизельного топлива, мл | 27 |

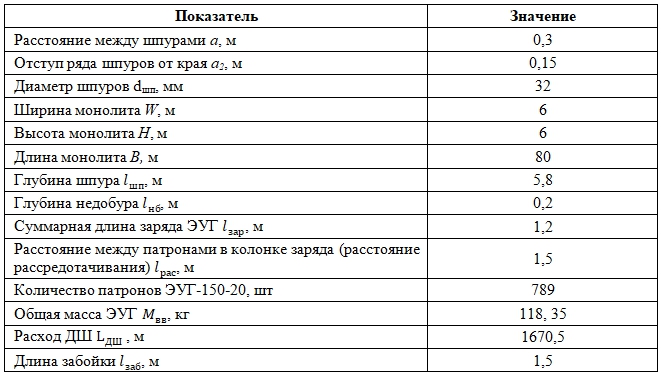

По изложенной выше методике был произведен перерасчет параметров БВР для условий карьера месторождения «Возрождение» с учетом характеристик предлагаемой конструкции заряда. Результаты расчета параметров БВР сведены в таблицу 3.

Таблица 3 – Параметры БВР при отделении монолита зарядами ЭУГ

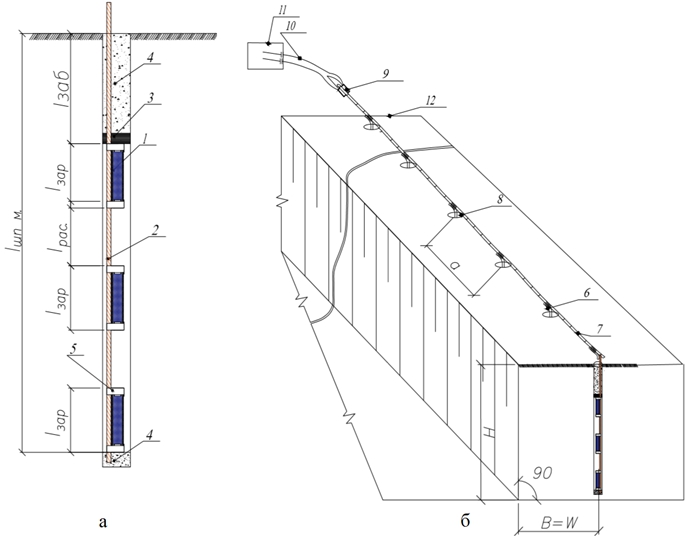

Конструкция рассредоточенного шпурового заряда с применением ЭУГ и схема коммутации взрывной сети представлены на рисунке 3. Длина одного патрона составляет 0,4 м. Заряд из 3 патронов ЭУГ рассредоточивается по длине шпура при помощи замков для прикрепления к ДШ. При этом первый патрон опускается на дно шпура (с предварительной присыпкой 0,1 метра забоечного материала на дно шпура). Расстояние между зарядами в шпуре принимается 1,5 м. Таким образом под забойку остается 1,5 м шпура.

Также произведен расчет ожидаемого радиуса трещинообразования для взрыва заряда с использованием ДВП и заряда с использованием ЭУГ по формуле Д.Пирса.

По результатам расчет ожидаемый радиус трещинообразования для зарядов ДВП составил:![]()

Для зарядов ЭУГ:![]()

Рис. 3 – Конструкция рассредоточенного шпурового заряда (а) и схема коммутации взрывной сети (б)

1 – патрон ЭУГ; 2 – отрезок ДШ; 3 – бумажный пыж; 4 – забоечный материал; 5 – замок для крепления патрона ЭУГ к ДШ; 6 – соединение конца ДШ с магистральным ДШ; 7 – магистральная нить ДШ; 8 – шпур; 9 – электродетонаторы; 10 – взрывной провод; 11 – взрывная машинка; 12 – отрезная щель

Определение зоны нарушенности добываемого монолита красковым методом

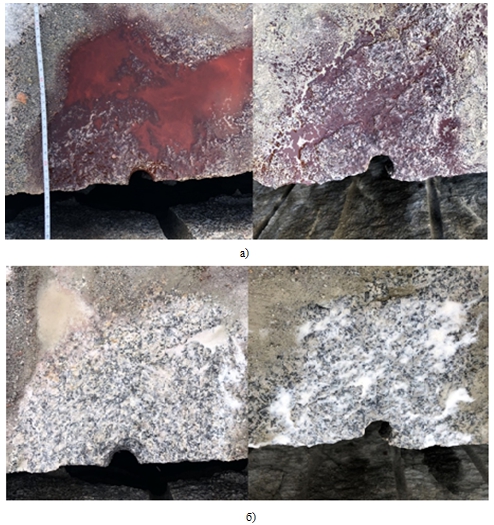

Для подтверждения произведенных расчетов и оценки зоны нарушенности добываемых монолитов выполнен ряд промышленных экспериментов на карьере месторождения «Возрождение». Выявление трещин на поверхности монолита производилось с использованием краскового метода, разработанного в Горном университете [10]. В результате экспериментов производилась фотосъемка околошпуровых зон нарушенности. Зоны нарушенности определялись для двух отбиваемых взрывом монолитов с применением ДВП (существующая технология добычи на карьере) и с применением зарядов ЭУГ (экспериментальные взрывы).

Красковый метод заключается в контрастировании трещин на поверхности образца. В качестве красящей жидкости применялся состав: керосин- 800 мл, скипидар – 50 мл, краситель – пигмент коричневый светопрочный. Удаление состава после пропитки осуществлялось теплым 5% раствором кальцинированной технической соды. Затем кистью выносился проявляющий состав (тальк- 400г, этиловый спирт- 500 мл, вода – 100 мл).

На первом этапе (рис.4а) на очищенную околошпуровую поверхность оторванных двумя способами монолитов наносился красящий состав для пропитки поверхности.

На втором этапе (рис.4б) остатки красящего состава смывались и на монолиты наносился проявлящий состав. После сушки наблюдалось проявление крупных, и мелкие трещин. Таким образом, на поверхности монолитов выделялась область нарушенности, т. е. проявлялась картина распределения различных по длине и раскрытости трещин.

Процесс применения краскового метода представлен на рисунке 4. На левом фотоснимке представлена околошпуровая зона после взрыва заряда ЭУГ, на правом фотоснимке околошпуровая зона после взрыва заряда ДВП.

Рис. 4 – Красковый метод выявления трещин на поверхности монолита:

(а) – первый этап, (б)- второй этап

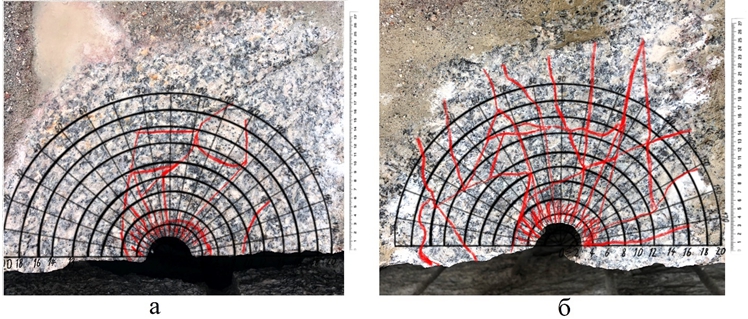

В результате применения краскового метода на полученные фотоснимки были наложены круговые диаграммы (см. рис 5) для расчета удельной площадной трещиноватости околошпуровых зон.

Рис. 5 – Диаграммы околошпуровых зон нарушенности после взрыва заряда ЭУГ(а) и после взрыва заряда ДВП(б)

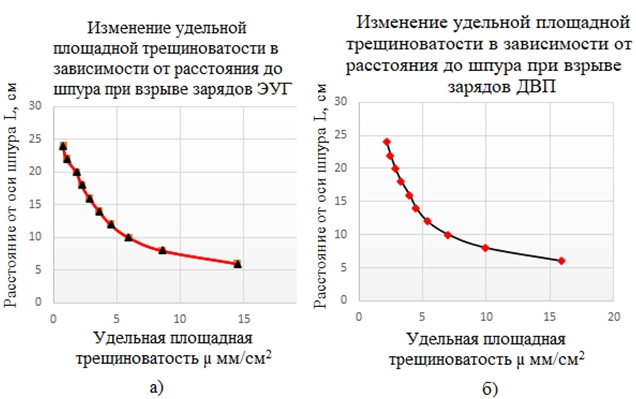

По полученным диаграммам были построены графики зависимости удельной площадной трещиноватости от расстояния до оси шпура L представленные на рисунке 6.

Рис. 6 – Графики зависимости от L при взрыве заряда ЭУГ(а) и при взрыве заряда ДВП(б)

Средняя удельная площадная трещиноватость при взрыве заряда ДВП и заряда ЭУГ составила:Анализируя полученные графики и диаграммы можно сделать вывод, что применение предлагаемой конструкции рассредоточенного заряда с использованием ЭУГ позволяет снизить радиус трещинообразования, а также понизить удельную площадную трещиноватость околошпуровой зоны. Рассчитанные удельные площадные трещиноватости и радиусы трещиноватости также свидетельствуют о том, что применение зарядов ЭУГ сильно уменьшают зону нарушенности добываемых блоков.

Красковый метод выявления техногенных трещин, благодаря которому были оценены уровни воздействия двух типов зарядов, является наиболее простым и применимым в полевых условиях при необходимости быстрой оценки влияния взрыва на отбиваемый монолит. Конечно, данный метод не обладает достаточно точностью и не позволяет оценить проникновение трещин вглубь монолита, но, несмотря на эти недостатки, благодаря данному методу удалось произвести контрастирование трещин на двух монолитах, оторванных разными типами зарядов, и определить преимущество предлагаемой конструкции заряда перед существующей.

Оценка увеличения выхода блоков за счет применения предлагаемой конструкции заряда

За счет снижения радиуса наведенной трещиноватости увеличивается выход товарных блоков с одного добываемого монолита.

Снижение радиуса наведенной трещиноватости при взрыве составит:

![]()

Буровзрывной способ применяется только для отделения монолита объемом 2880 м3 и разделки его на 53 блока-заготовки объемом 54 м3 (теоретически). Выход товарных блоков при этом составляет γ=18,9% (по данным с карьера).

Тогда объем товарных блоков с монолита объемом 2880 м3 составит

где![]() – выход товарных блоков

– выход товарных блоков

V - расчетный объем отделяемого монолита, м3

Так как исследование по определению зоны нарушенности монолита техногенными трещинами проводилось только для отделения монолита, то для разделки монолита примем уменьшенное в два раза снижение радиуса трещиноватости ![]() так как при разделке монолита уменьшается удельный расход взрывчатого вещества.

так как при разделке монолита уменьшается удельный расход взрывчатого вещества.

Если принять то, что радиус трещиноватости снижается по всей глубине шпура (высоте монолита) то за счет снижения радиуса трещиноватости объем товарных блоков может возрасти до следующего значения:

Выводы

- Внедрение предлагаемой конструкции шпурового заряда позволяет повысить безопасность буровзрывных работ, снизить их себестоимость за счет уменьшения удельного расхода ВВ и увеличения межшпурового расстояния. Увеличение межшпурового расстояния приводит к снижению удельных затрат на бурение.

- Проведенные исследования зоны нарушенности добываемого монолита от взрыва зарядов ДВП и зарядов ЭУГ показали неоспоримое преимущество последних, благодаря которым, удельная площадная трещиноватость и радиус наведенной трещиноватости значительно снижаются.

- Произведена оценка увеличения производительности карьера за счет увеличения выхода блочной продукции. Согласно оценке, выход блоков повышается на 5%, что может привести к значительному росту прибыли.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Ковалев А. В. Направления совершенствования взрывной технологии добычи блочного камня в массиве с интенсивной трещиноватостью / А. В. Ковалев //Горные науки и технологии. 2018. № 1. С. 23-34.

- Кудряшов В.А. Возможности увеличения выхода блоков, при совместном использовании алмазно-канатного пиления и буровзрывного метода основанного на применении газогенератора хлоратного, патронированного (ГХП), на примере месторождения «Райвимяки» (сиенит) Республики Карелия / В.А. Кудряшов, И.В. Галушко. 2013.

- Бакка Н. Т. Облицовочный камень. Геолого-промышленная и технологическая оценка месторождений / Н. Т. Бакка, И. В. Ильченко. – М.: Недра, 1992. – 283 с.

- Карасев Ю.Г. «Природный камень. Добыча блочного и стенового камня»: Учебное пособие / Ю.Г. Карасев, Н.Т. Бакка; Санкт-Петербургский горный ин-т. СПБ,1997, 428 с.

- Карасев Ю. Г. Процессы и технология горных работ на карьерах стенового и облицовочного камня: учеб. Пособие / Ю. Г. Карасев. – М.: Гранул, 1996. – 85 с.

- Бычков Г.В. Направления повышения эффективности технологий добычи и обработки природного камня на Урале: диссертация ... доктора технических наук: 25.00.22 / Г.В. Бычков Количество страниц: 385 с. ил.71 04-5/380 Екатеринбург, 2003

- Бычков Г. В. Буровзрывной способ добычи монолитов и блоков природного камня / Г. В. Бычков, Л. В.Кокунина, С. В Казаков // Горный журнал. – 2008. – №1. – С. 45-49

- Парамонов Г.П. Повышение сохранности минерального сырья при отделении монолита от массива горных пород с использованием газогенераторных патронов / Г.П. Парамонов, В.Н. Ковалевский, П. Мозер // Записки Горного института, 2016. – Т. 220. – С.532-537.

- Ковалевский В.Н. Оптимизация динамической нагрузки при взрыве смежных зарядов для процесса трещинообразования между ними / В.Н. Ковалевский, Ж.Г. Дамбаев // Вестник Бурятского государственного университета. 2012. № SB. С. 203-206.

- Ковалевский В.Н. К вопросу применения зарядов направленного действия, обеспечивающих безопасную ресурсосберегающую технологию добычи блочного камня / В.Н. Ковалевский, В.А. Ишейский, Ж.Г. Дамбаев // Горный информационно-аналитический бюллетень (научно-технический журнал). 2015. №S7. - С.498-509

- Дамбаев Ж.Г. Физические основы направленного разрушения горных пород и технологии щадящего взрывания при отбойке блочного камня: автореферат дис. … докт. техн. наук: 05.15.11 / Ж.Г. Дамбаев– Санкт-Петербург, 2000. – 37 c.

- Нефедов М.А. Направленное разрушение горных пород взрывом / М.А. Нефедов. – СПБ.: Издательство С.-Петербургского университета, 1991. – 188 с.

Список литературы на английском языке / References in English

- Kovalev A.V. Napravleniya sovershenstvovaniya vzryvnoj tekhnologii dobychi blochnogo kamnya v massive s intensivnoj treshchinovatost'yu [Explosive technology improving directions of dimension stone extraction in a deposit with intensive fracturing] / Kovalev A.V. // Gornye nauki i tekhnologii [Mining Sciences and Technologies]. 2018. No. 1. pp. 23-34. [in Russian]

- Kudryashov V.A.Vozmozhnosti uvelicheniya vyhoda blokov, pri sovmestnom ispol'zovanii almazno-kanatnogo pileniya i burovzryvnogo metoda osnovannogo na primenenii gazogeneratora hloratnogo, patronirovannogo (GHP), na primere mestorozhdeniya «Rajvimyaki» (sienit) Respubliki Kareliya [Possibilities of increasing the output of blocks, when using diamond-wire sawing and drilling and blasting, based on the use of a chlorate cartridge gas generator, using the example of the Raivimäki (syenite) deposit in the Republic of Karelia] / Kudryashov V.A., Galushko I.V.. 2013. [in Russian]

- Bakka N.T. Oblicovochnyj kamen'. Geologo-promyshlennaya i tekhnologicheskaya ocenka mestorozhdenij [Facing stone. Geological, industrial and technological assessment of deposits] / Bakka N.T., Ilchenko I.V. - M.: Nedra, 1992 .- 283 p. [in Russian]

- Karasev Y.G. Prirodnyj kamen'. Dobycha blochnogo i stenovogo kamnya: Uchebnoe posobie [“Natural stone. Block and wall stone mining”]: Textbook; Uchebnoe posobie / Y.G, Karasev, N.T. Bakka; Sankt-Peterburgskij gornyj institut. [St. Petersburg Mining Institute St. Petersburg], 1997, 428 p. [in Russian]

- Karasev Y.G. Processy i tekhnologiya gornyh rabot na kar'erah stenovogo i oblicovochnogo kamnya: ucheb. posobie [Processes and technology of mining at quarries of wall and facing stone: training manual] / Y.G, Karasev - M.: Granul, 1996 .- 85 p. [in Russian]

- Bychkov G.V. Napravleniya povysheniya effektivnosti tekhnologij dobychi i obrabotki prirodnogo kamnya na Urale [Directions of increasing the efficiency of technologies for the extraction and processing of natural stone in the Urals]: dissertation … PhD in Engineering 25.00.22 Number of pages: 385 p. il.71 04-5 / G.V. Bychkov– 380 Yekaterinburg, 2003 [in Russian]

- Bychkov G.V. Drilling and blasting method for the extraction of monoliths and blocks of natural stone [Burovzryvnoj sposob dobychi monolitov i blokov prirodnogo kamnya] / Bychkov G.V., Kokunina L.V., Kazakov S.V. // Gornyj zhurnal [Mining Journal]. - 2008. - No.1. - pp. 45-49. [in Russian]

- Paramonov G.P. Povyshenie sohrannosti mineral'nogo syr'ya pri otdelenii monolita ot massiva gornyh porod s ispol'zovaniem gazogeneratornyh patronov [Improving the retention of minerals in the course of separating monolith from bedrock with the use of gas generator cartridges] / Paramonov G.P., Kovalevsky V.N., Moser Peter. // Zapiski Gornogo instituta [Journal of Mining Institute]. 2016. Vol.220, pp.532-537. [in Russian]

- Kovalevsky V.N. Optimizaciya dinamicheskoj nagruzki pri vzryve smezhnyh zaryadov dlya processa treshchinoobrazovaniya mezhdu nimi [Optimization of the dynamic load during the explosion of adjacent charges for the process of crack formation between them] / Kovalevsky V.N., Dambaev Z.G. // Vestnik Buryatskogo gosudarstvennogo universiteta [Bulletin of the Buryat State University]. 2012. No. SB. pp. 203-206. [in Russian]

- Kovalevsky V.N. K voprosu primeneniya zaryadov napravlennogo dejstviya, obespechivayushchih bezopasnuyu resursosberegayushchuyu tekhnologiyu dobychi blochnogo kamnya [The issue of application of charges courses of action provides a safe resource-saving technologies of block stone extraction] / Kovalevsky V.N., Isheyskii V.A., Dambaev Z.G. // Gornyj informacionno-analiticheskij byulleten' (nauchno-tekhnicheskij zhurnal) [Mining informational and analytical bulletin (scientific and technical journal)].2015. No.7. pp 498-509. [in Russian]

- Dambaev Z.G. Fizicheskie osnovy napravlennogo razrusheniya gornyh porod i tekhnologii shchadyashchego vzryvaniya pri otbojke blochnogo kamnya [Physical foundations of directional rock destruction and sparing blasting technology during block stone breaking]: abstract of dissertation. ... PhD in Engineering: 05.15.11 / Dambaev Z.G. - St. Petersburg, 2000. - 37 p. [in Russian]

- Nefedov M.A. Napravlennoe razrushenie gornyh porod vzryvom [Directional rock destruction by explosion] / Nefedov M.A.. - St. Petersburg: Publishing House of St. Petersburg University, 1991. - 188 p. [in Russian]