ИССЛЕДОВАНИЕ БЕТОНОВ НА ОСНОВЕ КИСЛЫХ ШЛАКОВ КУЗБАССА

Угляница А.В. 1, Хмеленко Т.В. 2, Солонин К.Д. 3

1Профессор, Кузбасский государственный технический университет; 2Доцент, Кузбасский государственный технический университет; 3Аспирант, Кузбасский государственный технический университет

ИССЛЕДОВАНИЕ БЕТОНОВ НА ОСНОВЕ КИСЛЫХ ШЛАКОВ КУЗБАССА

Аннотация

В статье представлены результаты исследований свойств шлакощелочных бетонов. Проведённые исследования показали, что шлакощелочные бетоны обладают высокими эксплуатационными свойствами и могут эксплуатироваться в условиях воздействия попеременного увлажнения и высушивания, агрессивных сред, то есть в любых сложных условиях эксплуатации.

Ключевые слова: шлакощелочной бетон, кислые шлаки Кузбасса.

Uglyanitsa A.V. 1, Khmelenko T.V. 2, Solonin K.D. 3

1Professor, doctor of technical science,; 2Assistant professor, candidate of technical sciences 3Graduate student, Kuzbass state technical university

RESEARCH OF CONCRETE ON THE BASIS OF KUZBASS ACID SLAGS

Abstract

The article presents the results of research properties of slag-alkaline concrete. The studies conducted have shown that the slag-alkaline concrete has a high performance properties and can be used under the conditions of alternate wetting and drying effect, corrosive environments, that is, in any difficult conditions.

Keywords: slag-alkaline concrete, Kuzbass acid slags.

Теоретически доказано, что не только соединения кальция, но и силикаты, алюминаты и алюмосиликаты щелочных металлов обладают вяжущими свойствами [1].

В результате взаимодействия силикатов, алюминатов и алюмосиликатов кальция с соединениями металлов первой группы периодической системы элементов Д.И. Менделеева образуется малорастворимые аналоги природных минералов: смешанных натриево-кальциевых алюмосиликатов, гидрогранатов, цеолитов, тоберморитоподобных гидросиликатов [2].

На основе щелочных алюмосиликатов получены различные виды бетонов. Исследования показывают, что бетоны, полученные на основе шлакощелочных вяжущих, имеют высокие эксплуатационные свойства. Они обладают высокой плотностью, водонепроницаемостью, коррозионной устойчивостью и морозостойкостью, т.е. могут быть использованы в качестве материалов, эксплуатирующихся в тяжёлых условиях [3]. Кроме этого применение шлакощелочных вяжущих и бетонов является экологически выгодным, так как для их изготовления используется вторичные продукты химических и металлургических предприятий, а также заполнители с повышенным содержанием глинистых частниц.

Кузбасс является одним из крупнейших индустриальных регионов России с высокоразвитой металлургической и химической промышленностью. Ежегодно только на Кузнецком и Западно-сибирском металлургических комбинатах образуется более 5 млн. тонн доменных шлаков, проблема использования которых является актуальной задачей. В то же время строительная индустрия Кузбасса испытывает острый дефицит высокомарочных и специальных вяжущих, мелкого и крупного заполнителей для получения бетона и растворов.

Кафедра строительного производства и экспертизы недвижимости Кузбасского государственного технического университета в течение многих лет занимается изучением шлакощелочных вяжущих и бетонов на основе кислых шлаков Кузбасса.

Химический состав доменных гранулированных шлаков Кузбасса включает в себя в %: оксид кремния 37,85 – 38,69; оксид алюминия 16,10 – 18,70; оксид железа 0,30 – 0,40;оксид кальция 34,08 – 31,50; оксид магния 9,80 – 10,90; триоксид серы 0,56 – 0,80. Модуль осовности шлака 0,81 – 0,74; модуль активности 0,42 – 0,48; коэффициент качества 1,52 – 1,58, содержание стеклофазы 88 – 95 %.

Низкий модуль основности шлаков Кузбасса, априори, говорит о малой гидравлической активности этих шлаков, однако повышенное содержание оксида алюминия может повысить их гидравлическую активность. На первом этапе исследований были взяты в качестве щелочных заворителей известные щелочные компоненты: сода, жидкое стекло, гидроксид натрия и метасиликат натрия.

Результаты экспериментов по определению лучшего щелочного активизатора приведены в таблице 1.

Таблица 1 - Прочность образцов шлакощелочного вяжущего в зависимости от используемого щелочного компонента

| Плотность раствора, г/см3 | ВВО | Прочность вяжущего при сжатии на различных затворителях, МПа | |||

| Гидроксид натрия | Жидкое стекло | Сода | Метасиликат натрия | ||

| 1,05 | 0,4 | 10,47 | 0,57 | 6,50 | 30,28 |

| 1,10 | 0,4 | 27,16 | 0,67 | 10,09 | 42,16 |

| 1,15 | 0,4 | 38,61 | 1,13 | 12,05 | 58,45 |

| 1,20 | 0,4 | 43,74 | 10,99 | - | 65,30 |

| 1,25 | 0,4 | 46,95 | 28,36 | - | - |

| 1,30 | 0,4 | 42,26 | 26,87 | - | - |

(ВВО) – водо-вяжущее отношение.

Проведённые авторами экспериментальные исследования показали (таблица 1), что применение активных щелочных компонентов для затворения шлака, позволяет получить высокоактивные шлакощелочные вяжущие. При использовании в качестве затворителя раствора гидроксида натрия с плотностью 1,15 – 1,20 г/см3 получено шлакощелочное вяжущее классов В32,5 – В42,5. Применение для затворения метасиликата натрия позволяет получить класс шлакощелочного вяжущего В52,5 и больше. Метасиликт натрия лучше активизирует кислый шлак Кузбасса, но его в регионе нет, а имеется отход химического производства – гидроксид натрия, поэтому в дальнейших экспериментах использовали в качестве щелочного компонента раствор гидроксида натрия различной плотности. Прочность шлакощелочного вяжущего, как показали эксперименты, в значительной степени зависит от степени измельчения доменного гранулированного шлака. Оптимальной удельной поверхностью шлака с целью получения высокоактивного шлакощелочного вяжущего, является 3500 см2/г.

Таким образом, высокая щелочность среды в шлакощелочных вяжущих приводит к растворению шлаковых минералов и расщеплению кремнекислородных связей. В начальный момент взаимодействия поверхности шлаковых минералов со щелочным компонентом в гетерогенной системе развиваются процессы с переносом зарядов. Этому способствуют условия существования структурированной воды с пониженной диэлектрической проницаемостью, а также высокой степени дефектности поверхности шлаковых минералов. Перечисленные выше причины позволяют получить высокоактивные шлакощелочные вяжущие вещества.

Изучение кинетики связывания щелочи в шлакощелочном вяжущем методами аналитической химии показало, что процесс гидратации шлакощелочного вяжущего протекает как и в цементе, в начальные сроки твердения более интенсивно, после 14 суток скорость связывания щелочи постепенно уменьшается [4].

Расчет количества химически связанной воды по данным химического дериватографического анализов показал, что процесс гидратации в возрасте до 7 суток протекает очень интенсивно, в дальнейшем скорость процесса гидратации постепенно замедляется, но и после 28 суток твердения процесс гидратации шлаковых минералов продолжается. Тепловлажностная обработка (ТВО) шлакощелочных вяжущих по стандартным режимам интенсифицирует процесс гидратации и через сутки шлакощелочное вяжущее набирает проектную прочность, однако, после ТВО процесс гидратации шлакощелочного вяжущего практически прекращается, поэтому шлакощелочные вяжущие и бетоны на их основе целесообразно подвергать тепловлажностной обработке [4].

Используя шлакощелочное вяжущее на основе кислых шлаков Кузбасса получены шлакощелочные высокопрочные бетоны. Технология изготовления шлакощелочного бетона подобна технологии изготовления цементного бетона. Однако, для лучшей активации вяжущего, перемешивание компонентов должно осуществляться в бетоносмесителях принудительного действия, где происходит оголение новых поверхностей зерен шлака, которые содержат свободные радикалы активно взаимодействующие со щелочами, это способствует повышению прочности бетона и других эксплуатационных свойств.

Укладка шлакощелочного бетона в металлические формы осуществляется бетоноукладчиком, уплотнение лучше осуществлять с помощью вибрирования, которое позволяет распределить частицы заполнителей по принципу плотной упаковки с минимальной пустотностью.

Бетоны на шлакощелочном вяжущем могут твердеть в нормальных условиях, при тепловлажностной обработке и автоклавировании. Бетоны после тепловлажностной обработки приобретают марочную прочность.

Особенностью шлакощелочных бетонов является то, что при их изготовлении могут использоваться некондиционные заполнители с повышенным содержанием глинистых примесей, которые не только ухудшают свойства шлакощелочного бетона, но даже улучшают его свойства, так как глинистые примеси активизируются щелочью и играют роль дополнительного вяжущего.

Преимущества и недостатки шлакощелочных бетонов можно оценить, рассматривая их основные технические свойства. Наибольший интерес представляет кубиковая прочность на сжатие, и кинетика роста прочности бетона во времени. Исследование вышеназванных свойств проводилось на бетонах различного состава, которые приведены в таблице 2.

Таблица 2 - Состав шлакощелочных бетонов

| Марка бетона | Состав бетона Ш:П:Ц | Плотность метасиликата, кг/м3 | Водовяжущее отношение |

| 500 | 1:0,683:2,417 | 1200 | 0,50 |

| 700 | 1:0,820:2,900 | 1200 | 0,42 |

Таблица 3 - Кинетика роста кубиковой прочности шлакощелочного бетона

| Марка бетона | Наименование показателей | Предел прочности при сжатии в различном возрасте, МПа | ||||||

| 3 | 7 | 14 | 28 | 60 | 90 | 180 | ||

| 500 | Rn | 38,5 | 46,2 | 49,2 | 56,1 | 65,1 | 66,1 | 66,6 |

| Rn/R28 | 0,70 | 0,84 | 0,90 | 1,00 | 1,18 | 1,20 | 1,21 | |

| 700 | Rn | 52,4 | 63,3 | 67,7 | 72,8 | 82,2 | 82,9 | 85,1 |

| Rn/R28 | 0,72 | 0,87 | 0,93 | 1,00 | 1,13 | 1,14 | 1,17 | |

Rn – кубиковая прочность в возрасте n суток;

R28 – марочная прочность бетона

Анализ результатов показывает, что высокопрочные шлакощелочные бетоны являются быстротвердеющими материалами. В возрасте 3-х суток кубиковая прочность составляет 0,70 – 0,75 марочной прочности. Чем выше марка бетона, тем быстрее происходит рост прочности в начальные сроки. В поздние сроки твердения интенсивность роста прочности шлакощелочного бетона снижается, чем выше марка бетона, тем ниже прирост прочности в возрасте 180 суток.

Анализ результатов определения прочностных свойств шлакощелочных бетонов показал, что все они имеют высокие численные значения, удовлетворяющие требованиям строительных норм и правил и чаще превышают соответствующие показатели для цементных бетонов подобных марок.

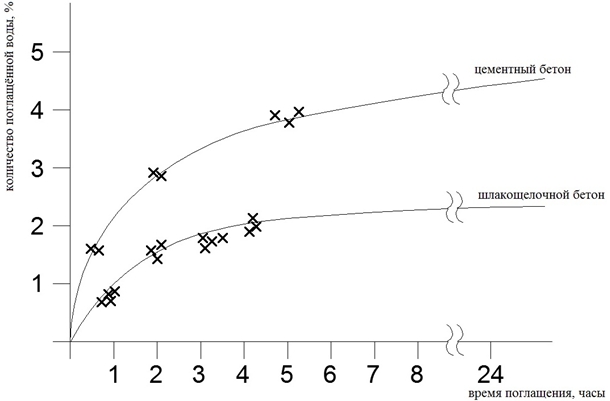

Кинетика водопоглощения шлакощелочного бетона на растворе гидроксида натрия плотностью 1200 кг/м3 и цементного бетона одинакового состава показана на рисунке 1.

Рис.1 - Кинетика водопоглощения шлакощелочного и цементного бетона

Изучение водопоглащения шлакощелочных бетонов, показало, что оно значительно ниже, чем у цементного бетона, т.е. в шлакощелочных бетонах происходит формирование более плотной и однородной структуры, увеличение количества микропор и уменьшение макропор при снижении общей пористости шлакощелочного цементного камня на 18 – 21 %.

Изучение коррозионной стойкости шлакощелочного цементного бетонов осуществлялось на образцах одинакового состава, в качестве затворителя для шлакощелочного бетона использовали раствор гидроксида натрия плотностью 1200 кг/м. Длительность воздействия агрессивной среды на образцы составила 180 суток. Коэффициент стойкости бетонов в различных агрессивных средах приведен в таблице 4. Визуальный осмотр образцов, находящихся в агрессивных средах, после 180 суток показал, что образцы шлакощелочного бетона не претерпели никаких изменений, на образцах из цементного бетона появились трещины, раковины , вздутия.

Таблица 4 - Коррозионная стойкость шлакощелочного и цементного бетонов

| Вид бетона | Коэффициент стойкости бетонов в различных средах в возрасте 180 суток | |||

| 5 % раствор Na2SO4 | 1 % раствор MgSO4 | Насыщенный раствор CaSO4 | 1 % раствор HCl | |

| Цементный | 0,83 | 0,79 | 0,80 | 0,61 |

| Шлакощелочной | 1,15 | 1,02 | 1,04 | 0,88 |

Как показали эксперименты, шлакощелочной бетон обладает высокой стойкостью в растворах сернокислого натрия и кальция. Это объясняется тем, что растворы солей натрия и кальция углубляют процесс гидратации шлакощелочного вяжущего и не оказывают разрушающего действия на шлакощелочной бетон. Коррозионная стойкость цементного бетона значительно ниже во всех агрессивных средах, чем шлакощелочного бетона.

На основании проведенных исследований в г. Таштаголе Кемеровской области были изготовлены дорожные плиты из шлакощелочного бетона для верхнего слоя дорожного покрытия. Наблюдения за состоянием дорожных плит показало, что дорожное покрытие много лет эксплуатируется без видимых разрушений.

Расчет экономической эффективности от внедрения шлакощелочного бетона вместо цементного показал, что стоимость шлакощелочного бетона на 25 – 30 % ниже, чем стоимость цементного бетона.

Таким образом, проведённые исследования показали, что шлакощелочные бетоны обладают высокими эксплуатационными свойствами и могут эксплуатироваться в условиях воздействия попеременного увлажнения и высушивания, агрессивных сред, то есть в любых сложных условиях эксплуатации.

Литература

- Глуховский В.Д. Грунтосиликаты. – Киев; Госстройиздат УССР, 1968.

- Пашков И. А., Старчевская Е.А. Рентгенографическое исследование процессов твердения шлаков. Киев: НИИСП, 1968.

- Угляница А.В., Хмеленко Т.В., Солонин К.Д. Структурообразование твердеющих закладочных смесей на основе доменных граншлаков. Известия высших учебных заведений. Строительство, - 2013. – С.49-53

- Хмеленко Т.В. Шлакощелочные бетоны, модифицированные амфотерными оксидами.Автореф. дисс. канд. техн. наук. – Киев, 1989, - 23 с.