ПЯТЬДЕСЯТ ЛЕТ РАЗВИТИЯ ПЕЧНОГО ТЕХУГЛЕРОДА РОССИИ

Никитин Ю.Н.1, Игизбаев М.Г.2, Вайц К.А.3, Бодагов Д.Ю.4

1Доктор технических наук, 2Соискатель, 3Студент, 4Студент, Сибирский казачий институт технологий и управления (филиал) ФГБОУ ВО «МГУТУ имени К.Г. Разумовского (Первый казачий университет)»

ПЯТЬДЕСЯТ ЛЕТ РАЗВИТИЯ ПЕЧНОГО ТЕХУГЛЕРОДА РОССИИ

Аннотация

Изложены особенности развития ассортимента и технологии техуглерода из жидкого углеводородного сырья в России. Дан анализ технологий пористых марок техуглерода и уточнены установленные в СССР взаимосвязи его свойств с условиями порообразования и эффективностью применения в антистатических резинах. Обоснована эффективность разработки новых менее затратных технологий активных и электропроводящих марок техуглерода с значительно меньшей пористостью.

Ключевые слова: резина, техуглерод, шины, технология.Nikitin Yu. N.1, Igizbaev M.G.2, Vaits K.A.3, Bodaqov D.Yu.4

1PhD in Engineering, 2Applicant, 3Student, 4Student, Siberian Cossack Institute of technology and management (branch) of Federal State budgetary educational institution in «MGUTU named after K.G. Razumovsky (First Cossack University)»

FIFTY YEARS OF DEVELOPMENT FURNACE CARBON BLACK RUSSIA

Abstract

Peculiarities of development range oven carbon from liquid raw materials in Russia. The analysis technology of porous carbon and refined varieties developed in the Soviet Union the relationship's properties with the conditions of pore formation and efficient application in antistatic rubber. Efficiency of development of new less expense technologies of active and electro-conducting brands of carbon black is reasonable with considerably less porosity.

Keywords: rubber, carbon black, tires, technology.Громадные запасы углерода содержат недра земли в аморфном каменном угле и кристаллических формах графита, углеводородах нефти и газа и фуллеренах шунгитовых пород, а также в изношенных изделиях из рукотворных полимеров, загрязняющих природу и создающих проблему их утилизации [1-3]. Чистый углерод встречается в форме кристаллических самородков алмаза, образует карбоцепные полимеры и фуллерены. Сажу как продукт неполного сгорания углеводородов применяют в качестве чёрного пигмента для окраски бумаги, лаков, чернил, и других материалов, а с начала XX века в связи с бурным развитием автомобилестроения - для усиления синтетических каучуков и повышения износостойкости шин. Печная технология сажи из жидкого углеводородного сырья получила развитие в США после второй мировой войны благодаря экономичности, универсальности, лёгкости автоматизации и управления. С 1965 года в ходе ликвидации хрущёвских совнархозов и переподчинения отрасли Миннефтехимпрому СССР запуском новых производств техуглерода в Ярославле, Омске, Волгограде, Кременчуге и Нижнекамске положено начало развитию отечественной печной технологии [4].

Экономический кризис 90-х годов и распад СССР уменьшил количество шинных заводов в России и снизил объёмы производства оставшихся. В условиях снижения спроса на внутреннем рынке заводы техуглерода выживали, осваивая технологии активных марок по международным стандартам (ISO), разработанным на базе американских (ASTM), и в 1991 году Омск первым в отрасли начал поставки N220 японской фирме Бриджстоун. До 2000 года сертифицировали соответствие качества продукции требованиям ISO 9002-1996 и освоили производство активных марок N121, N234, N299, N326, N330, N339, N347 и полуактивных N550, N650, N660 и N772 по ASTM D1765. Одновременно увеличивали производство П245 (ПМ-105), П234 (ПМ-100), П324 (ПМ-75) и П514 (ПМ-50) по ГОСТ 7885-86 для отечественных заводов. К 2005 году модернизация увеличила годовой объём до 201 тыс.т., а в 2007 году объединение с Волгоградским заводом – до 261 тыс.т., и ОАО «Омсктехуглерод» становится ведущим производителем техуглерода в России. Второй экономический кризис снизил объём производства до 203 тыс.т., но к 2010 году он был восстановлен и достиг 40% всего объёма, а в тройку лидеров вошли также Ярославский (32%) и Нижнекамский (17%) заводы. Россия становится мировым лидером по объёму экспорта техуглерода в тыс.т. (375), за ней были Китай (233), Египет (222), Канада (149), Тайланд (146) и США (144). Печная технология продолжает развиваться, а с запуском ещё одного завода техуглерода в Белоруссии увеличатся объёмы экспортных поставок. Потребителями техуглерода являются фирмы по производству шин – Континенталь и Бриджстоун (Япония), Гудьир (США) и Мишлен (Франция), Пирелли (Италия) и Семперит (Австрия), Митас (Чехия) и ОАО «Белшина».

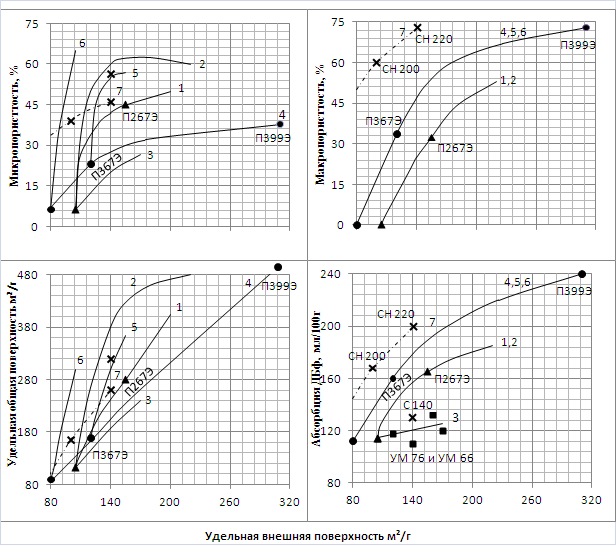

С 2001 года Омский завод выпускает пористый техуглерод марок УМ-66 (П164) по ТУ 38 10001-94 и УМ-76 (П185) по ТУ 38 10002-02 и технической документации ЗАО «Химпласт». Первые пористые марки ПМЭ-80В (П367Э) по ТУ 38.11518-85 и ПМЭ-100В (П267Э) по ТУ 38.11574-86 были внедрены во ВНИИТУ в 80-х годах, а УМ-66 и УМ-76 при более высокой дисперсности уступали ПМЭ-100В по электропроводности резин [5]. Наиболее электропроводящим был аналог Кетьенблек EC - техуглерод П399Э по ТУ 38.41582-86 [6], и сложилось однозначное мнение [7], что повышение пористости является основным способом улучшения электропроводящих свойств техуглерода. В технологии ПМ-100 было установлено наибольшее влияние на электропроводность резин повышения его удельной общей поверхности, которая при окислении техуглерода также повышалась, но электропроводность резин снижалась и лучше коррелировала с его йодным числом [8]. Поэтому исследовали порообразование и в исходных образцах ПМ-100, и после окисления в воздушном термостате (12 ч при 350-450оС), путём нагрева их в токе аргона до 950оС и газификации водяным паром или смесью его с аргоном (1:1), а пористость повышали количеством циклов нагрев-газификация [9-11]. В технологии ПМ-100 газифицировали как сформировавшиеся частицы после разложения сырья, так и в процессе их формировании и термоокислительного разложения сырья. После разгрома на учёном совете ВНИИТУ доклада Р.К. Арутюняна [12] за критику представлений о техуглероде опубликованные результаты 80-х годов были забыты, поэтому дополнены расчётами макропористости частиц по относительному повышению их удельной внешней поверхности от уровня базовой марки и представлены на рис.1.

Порообразование на сформировавшихся частицах техуглерода ПМ-100 в печной технологии и при газификации полученных из него пористых образцов ПМЭ-100В приводит одновременно с увеличением микропористости к появлению и увеличению количества макропор (кривые 1). Доступность макропор для больших молекул адсорбата увеличивает структурность техуглерода по адсорбции ДБФ и дисперсность, оцениваемую удельной внешней поверхностью по ЦТАБ. Воздействие же на образцы ПМ-100 циклов нагрев-газификация, независимо от степени их предварительного окисления, ускоряет рост микропористости и показателя удельной общей поверхности без изменения установившейся зависимости макропористости и структурности от удельной внешней поверхности (кривые 2). Газификация углеродных частиц в условиях разложения сырья повышает их микропористость и удельную общую поверхность и уменьшает даже их диаметр и препятствует этим их агрегированию, в результате чего растёт и удельная внешняя поверхность техуглерода при малых изменениях показателя его структурности (кривые 3). Со снижением температуры формирования частиц до уровня ПМ-75 уменьшается упорядоченность их микроструктуры, что ускоряет рост макропористости до уровня, который у П399Э в два раза превышает микропористость (кривые 4). По структурности П399Э превосходит ПМ-75 более чем в два раза по сравнению с увеличением её у П267Э всего на 42% от уровня ПМ-100. В условиях порообразования циклами нагрев-газификация в частицах ПМЭ-80В (кривые 5) и ПМ-75 (кривые 6) микропористость растёт быстрее, чем в печной технологии, при этом зависимости структурности и макропористости от показателя дисперсности не изменяются.

Рис.1 – Влияние условий порообразования на показатели пористости техуглерода:

1 – технология ПМ-100 и газификация ПМЭ-100В; 2 –газификация образцов ПМ-100;

3 – формирование частиц с газификацией в технологии ПМ-100; 4 – технология ПМ-75;

5 – газификация ПМЭ-80Э; 6 - газификация ПМ-75; 7 – технология N550 (C40).

Представления о техуглероде как ароматическом полимере с донорно-акцепторной природой взаимодействий между его молекулами дают научное объяснение недостаткам печной технологии пористых марок и обосновывают новые технологические возможности повышения их усиливающих свойств до уровня серийных [13,14]. В результате реакций газификации олигомеров на поверхности агрегатов техуглерода растёт межагрегатное взаимодействие, что снижает качество их диспергирования в каучуках и усиливающий эффект в резине, а исправляется недостаток высокотемпературным перераспределением олигомеров изнутри через поры на их поверхность. Электроразогрев техуглерода П267Э до 1200оС не только укрупняет графитоподобные плоскости, но также восстанавливает олигомерную составляющую микроструктуры его поверхности, что повышает на 12-13% прочность резин на основе БСК и снижает на порядок их удельное объёмное электрическое сопротивление. Макропоры всегда повышают электропроводность резины за счёт диффузии в них полярных компонентов и фрагментов эластомерной среды, поэтому макропористый техуглерод нового поколения П399Э сохраняет превосходство перед П267Э и по усиливающим свойствам резин, и в два раза - по электропроводящим [5]. По сравнению с ним в двух образцах серии «ОМКАРБ» [15], полученных в печной технологии газификацией более крупных частиц техуглерода N550 (С40), близкий порядок макропористости – 60% (СН-200) и 73% (СН-220) достигнут при меньшей удельной внешней поверхности (кривые 7). Третий образец С140 менее перспективен в применении как продукт термоокислительной газификации, а полимерную природу техуглерода и технологии повышения усиливающих свойств пористых марок оппоненты замалчивают [16]. В США термическое укрупнение ароматических молекул называют «электрополимеризацией» и запатентовали одновременно со снятием по известным причинам запретов в России на публикации, угрожавшие их национальным интересам [4].

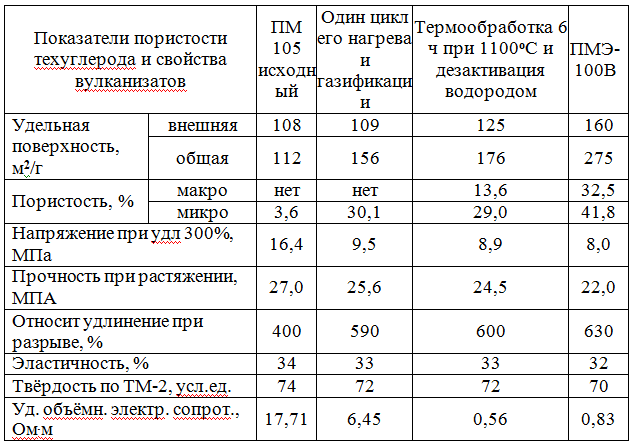

Микропоры непосредственно не влияют на электропроводность резин, так как недоступны для больших молекул электроноактивных добавок, но часто становятся косвенной характеристикой чистоты, упорядоченности структуры и химической природы поверхности агрегатов [8-10]. Техуглерод ПМЭ-100В и наполненные им резины более электропроводны, чем гидратированные продукты термоокислительного разложения сырья или газификации ПМ-100, содержащие большое количество ОН-групп, но и его электропроводность не связана с микропористостью [7]. Это подтверждают результаты длительной термообработки техуглерода ПМ-105 с дезактивацией водородом, в ходе которой идёт перекристаллизация поверхности его агрегатов с полимеризационным укрупнением графитоподобных молекул-плоскостей и превращением части микропор в макропоры (табл.1). Такая модификация углеродной поверхности начинается уже при 900оС [17], а продукт её при незначительной микропористости в полтора раза превосходит по показателю электропроводности резин (ρv) техуглерод ПМЭ-100В и более чем на порядок - продукт одного цикла газификации ПМ-105. Поэтому для антистатических и электропроводящих резин дешевле получать низкопористые активные марки техуглерода высокотемпературной электрополимеризацией базовой марки.

Таблица 1 – Влияние техуглерода ПМ-105 и продуктов его высокотемпературных модификаций на свойства стандартных вулканизатов на основе каучука СКМС-30АРК

Техуглерод ПМО-101Н не подошёл как заменитель газового канального, так как нуждается в окислительной деполимеризации молекул, [18], а об электрополимеризации их узнали только после распада СССР [19-21], когда западные производители шин и даже техуглерода («Кэбот») уже занимались нанокомпозитами [22,23]. Политизированность стремительно развивающейся печной технологи привела в 2000 году к территориальному отделению западных секретных технологий новых марок и нанотехнологий от технологии базовых марок, которые производят любые страны остального мира и поставляют по отработанным до мелочей стандартам США. Статья преследует цель передать молодому поколению забытые достижения в технологии печного техуглерода для развития экономики поднимающейся России и напомнить о реальной опасности помешать этому.

Литература

- Орлов В.Ю., Комаров А.М., Ляпина Л.А. Производство и использование технического углерода для резин. – Ярославль: Изд. Александр Рутман, 2002. – 512с.

- Гамлицкий Ю.А., Швачич М.В. и др. Резины с наполнителями на основе шунгитовых пород, содержащими гиперфуллереновые структуры. // Резиновая промышленность. Сырье, материалы, технология: Матер. XV Межд. науч.-практ. конф. - М., 2009. - С. 115.

- Кулезнёв В.Н., Шершнёв В.А. Химия и физика полимеров. М.: Колос С, 2007. - 367с.

- Никитин Ю.Н. Сто лет усиления шинных резин техуглеродом. // Образование и наука без границ – 2013: Материалы IX Междунар. науч.-прак. конф. – Przemysl, 2013. V.41, - S. 7 – 17.

- Никитин Ю.Н. К пятидесятилетию технологий активного печного техуглерода СССР. // Research Journal International Studies, 2016, №4 (46), Ч. 6. - С. 153-156.

- Никитин Ю.Н., Ходакова С.Я., Аникеев В.Н. К вопросу об ассортименте пористых разновидностей печного техуглерода для антистатических и электропроводящих резин. // Каучук и резина. – 2005 - №4. - С. 20 – 23.

- Verhelst W.F., Wolthuis K.G. // Rubb. Chem. Technol., 1977, V.50, №4. – P.735-746.

- Карелина В.Н., Никитин Ю.Н., Орехов С.В., Аникеев В.Н. Влияние физико-химических свойств и особенностей получения печного активного технического углерода на электропроводность вулканизатов. // Производство шин, РТИ и АТИ. М.: ЦНИИТЭнефтехим, 1977. №12. - С 14 - 15.

- Никитин Ю.Н., Корнев А.Е., Расторгуева Н.Н., Червяков П.И. О роли пористости печного техуглерода в повышении электропроводности вулканизатов. // Каучук и резина. 1983. №1. - С. 20 – 23.

- Никитин Ю.Н., Корнев А.Е., Устинов В.В. О факторах, определяющих электро-проводящие свойства технического углерода. // Каучук и резина. 1983. №3. - С. 20 – 22.

- Никитин Ю.Н., Расторгуева Н.Н., Корнев А.Е., Карелина В.Н. Применение адсорб-ционных методов анализа для экспресс-контроля качества электропроводящего техуг-лерода. // Производство шин, РТИ и АТИ. М.: ЦНИИТЭнефтехим, 1983. №11. - С 24 - 27.

- Арутюнян Р.К. Критика существующего представления о поверхности технического углерода. // Каучук и резина. 1982. №2. - С.29-31.

- Никитин Ю.Н., Ходакова С.Я., Аникеев В.Н. Повышение эффективности применения пористого печного техуглерода электроразогревом в массе. // Каучук и резина. - 2007. - №1. - С. 28 – 29.

- Никитин Ю.Н. Основы усиления резины печным техуглеродом. // Проблемы шин и резинокордных композитов: Материалы XXIII симпозиума. - М., 2012. Т. 2 - С.64 - 80.

- Караваев М.Ю., Раздъяконова Г.И., Стрижак Е.А. и др. // Каучук и резина, 2014.-№1.-С.40; 2014.- №2.-С.38.

- Каучук и резина. 2013. №3. – 76с.

- Boehm H.P. Struktur und Oberflacheneigenschaft von Russen. // Farbe und Lack, 1973, №5.- 419-430.

- Шварцман А.С., Рутман А.М. и др. // Журн. прикл. химии. №2. - С.353-360.

- Пат. 6512040 США: МКП(7) С08К9/04. Elektropolymerization modified carbon black and articles including tires having at least one component containing such modified carbon black. / Agostini Giorgio (LU), Goodyear Tire Rubber (США) Опубл. 28.01.2003 (В1).

- Пат. 6894103 США: МКП(7) С08К9/04; C09C1/56. Elektropolymerization modified carbon black and articles including tires having at least one component containing such modified carbon black. / Agostini Giorgio (LU), Goodyear Tire Rubber (США) Заявл. 22.11.2002; Опубл. 17.04.2003 (А1) и05.2005 (В2); РЖХим., 06.2006-19У.32П.

- Пат. 1191072 EP: МКП(7) С08К9/04. Elektropolymerization modified carbon black and articles including tires having at least one component containing such modified carbon black. / Опубл. 27.03.2002 (А2), 19.11.2003 (А3) и 04.01.2006 (В1).

- Никитин Ю.Н., Ходакова С.Я., Гиренко М.М., Корнев А.Е. // Каучук и резина. 2008. №1. -С.33-39.

- Куперман Ф.Е. // Проблемы шин и резинокордных композитов: Материалы XIX симпозиума. - М., 2008. Т.2. - С.32-41; Каучук и резина. 2010. №2. - С.2-5.

References

- Orlov V.Ju., Komarov A.M., Ljapina L.A. Proizvodstvo i ispol'zovanie tehnicheskogo ugleroda dlja rezin. – Jaroslavl': Izd. Aleksandr Rutman, 2002. – 512s.

- Gamlickij Ju.A., Shvachich M.V. i dr. Reziny s napolniteljami na osnove shungitovyh porod, soderzhashhimi giperfullerenovye struktury. // Rezinovaja promyshlennost'. Syr'e, materialy, tehnologija: Mater. XV Mezhd. nauch.-prakt. konf. - M., 2009. - S. 115.

- Kuleznjov V.N., Shershnjov V.A. Himija i fizika polimerov. M.: Kolos S, 2007. - 367s.

- Nikitin Ju.N. Sto let usilenija shinnyh rezin tehuglerodom. // Obrazovanie i nauka bez granic – 2013: Materialy IX Mezhdunar. nauch.-prak. konf. – Przemysl, 2013. V.41, - S. 7 – 17.

- Nikitin Ju.N. K pjatidesjatiletiju tehnologij aktivnogo pechnogo tehugleroda SSSR. // Research Journal International Studies, 2016, №4 (46), Ch. 6. - S. 153-156.

- Nikitin Ju.N., Hodakova S.Ja., Anikeev V.N. K voprosu ob assortimente poristyh raznovidnostej pechnogo tehugleroda dlja antistaticheskih i jelektroprovodjashhih rezin. // Kauchuk i rezina. – 2005 - №4. - S. 20 – 23.

- Verhelst W.F., Wolthuis K.G. // Rubb. Chem. Technol., 1977, V.50, №4. – P.735-746.

- Karelina V.N., Nikitin Ju.N., Orehov S.V., Anikeev V.N. Vlijanie fiziko-himicheskih svojstv i osobennostej poluchenija pechnogo aktivnogo tehnicheskogo ugleroda na jelektroprovodnost' vulkanizatov. // Proizvodstvo shin, RTI i ATI. M.: CNIITJeneftehim, 1977. №12. - S 14 - 15.

- Nikitin Ju.N., Kornev A.E., Rastorgueva N.N., Chervjakov P.I. O roli poristosti pechnogo tehugleroda v povyshenii jelektroprovodnosti vulkanizatov. // Kauchuk i rezina. №1. - S. 20 – 23.

- Nikitin Ju.N., Kornev A.E., Ustinov V.V. O faktorah, opredeljajushhih jelektro-provodjashhie svojstva tehnicheskogo ugleroda. // Kauchuk i rezina. №3. - S. 20 – 22.

- Nikitin Ju.N., Rastorgueva N.N., Kornev A.E., Karelina V.N. Primenenie adsorb-cionnyh metodov analiza dlja jekspress-kontrolja kachestva jelektroprovodjashhego tehug-leroda. // Proizvodstvo shin, RTI i ATI. M.: CNIITJeneftehim, 1983. №11. - S 24 - 27.

- Arutjunjan R.K. Kritika sushhestvujushhego predstavlenija o poverhnosti tehnicheskogo ugleroda. // Kauchuk i rezina. №2. - S.29-31.

- Nikitin Ju.N., Hodakova S.Ja., Anikeev V.N. Povyshenie jeffektivnosti primenenija poristogo pechnogo tehugleroda jelektrorazogrevom v masse. // Kauchuk i rezina. - 2007. - №1. - S. 28 – 29.

- Nikitin Ju.N. Osnovy usilenija reziny pechnym tehuglerodom. // Problemy shin i rezinokordnyh kompozitov: Materialy XXIII simpoziuma. - M., 2012. T. 2 - S.64 - 80.

- Karavaev M.Ju., Razd#jakonova G.I., Strizhak E.A. i dr. // Kauchuk i rezina, 2014.-№1.-S.40; 2014.- №2.-S.38.

- Kauchuk i rezina. 2013. №3. – 76s.

- Boehm H.P. Struktur und Oberflacheneigenschaft von Russen. // Farbe und Lack, 1973, №5.- 419-430.

- Shvarcman A.S., Rutman A.M. i dr. // Zhurn. prikl. himii. №2. - S.353-360.

- 6512040 SShA: MKP(7) S08K9/04. Elektropolymerization modified carbon black and articles including tires having at least one component containing such modified carbon black. / Agostini Giorgio (LU), Goodyear Tire Rubber (SShA) Opubl. 28.01.2003 (V1).

- 6894103 SShA: MKP(7) S08K9/04; C09C1/56. Elektropolymerization modified carbon black and articles including tires having at least one component containing such modified carbon black. / Agostini Giorgio (LU), Goodyear Tire Rubber (SShA) Zajavl. 22.11.2002; Opubl. 17.04.2003 (A1) i05.2005 (V2); RZhHim., 06.2006-19U.32P.

- 1191072 EP: MKP(7) S08K9/04. Elektropolymerization modified carbon black and articles including tires having at least one component containing such modified carbon black. / Opubl. 27.03.2002 (A2), 19.11.2003 (A3) i 04.01.2006 (V1).

- Nikitin Ju.N., Hodakova S.Ja., Girenko M.M., Kornev A.E. // Kauchuk i rezina. 2008. №1. -S.33-39.

- Kuperman F.E. // Problemy shin i rezinokordnyh kompozitov: Materialy XIX simpoziuma. - M., 2008. T.2. - S.32-41; Kauchuk i rezina. 2010. №2. - S.2-5.