ПОЛИМЕРНЫЕ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ТЕПЛООБМЕННЫХ ТРУБОК КОНДЕНСАТОРОВ ПАРА ОТ КОРРОЗИИ И СОЛЕОТЛОЖЕНИЙ

Ильин А.Б.1, Щелков В.А.2, Добриян С.А.3, Лукин В.Б.4, Головин В.А.5

1 Кандидат технических наук,

2 Кандидат технических наук,

3 Научный сотрудник,

4 Кандидат химических наук,

5 Доктор технических наук,

1,2,3,4,5 Институт физической химии и электрохимии им. А.Н. Фрумкина Российской академии наук, Москва, Россия

ПОЛИМЕРНЫЕ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ТЕПЛООБМЕННЫХ ТРУБОК КОНДЕНСАТОРОВ ПАРА ОТ КОРРОЗИИ И СОЛЕОТЛОЖЕНИЙ

Аннотация

Фундаментальные физико-химические процессы на металлических теплопередающих поверхностях обуславливают взаимосвязь процессов накипеобразования и коррозии. Нанесение на внутреннюю поверхность теплообменных трубок полимерных покрытий способствует снижению накипеобразования, ослаблению адгезии отложений и предотвращению коррозии. Лабораторные исследования и комплексное обследование коррозионного состояния и накипеобразования показало, что полимерные покрытия РОКОР зарекомендовали себя эффективным средством противокоррозионной защиты и антинакипного действия с опытом промышленного использования 12 лет.

Ключевые слова: конденсатор пара, накипь, коррозия, теплообменные трубки, покрытие антикоррозионное, покрытие антинакипное.

Ilin A.B.1, Shchelkov V.A.2, Dobriyan S.A.3, Lukin V.B.4, Golovin V.A.5

1 PhD in Engineering, FSBEI,

2 PhD in Engineering, FSBEI,

3 Research scientist, FSBEI,

4 PhD in Chemistry, FSBEI,

5 PhD in Engineering, FSBEI,

1,2,3,4,5 Institute of Physical Chemistry and Electrochemistry of Russian Academy of Sciences, Moscow, Russia

POLYMER COATINGS FOR PROTECTION OF HEAT-EXCHANGE TUBES OF VAPOR CONDENSER AGAINST CORROSION AND SALTATION

Abstract

Fundamental physical and chemical processes on metallic heat-exchange surfaces cause the interconnection of the processes of scale depositing and corrosion. The usage of polymer coatings on the inner surface of the heat-exchange tubes promotes the decreasing of scale depositing and prevents corrosion. Laboratory studies and complex examination of the corrosion state and scale depositing showed that ROCOR polymer coatings proved to be more effective anticorrosive protection having antiscaling action with industrial experience of 12 years.

Keywords: vapor condenser, scale, corrosion, heat-exchange tubes, anticorrosion coating, anti-scale coating.

ВведениеНакипеобразование и коррозия являются взаимосвязанными проблемами для большей части теплообменного оборудования, в том числе конденсаторов пара электростанций. Данная взаимосвязь обусловлена фундаментальными физико-химическими процессами на поверхности металлических теплопередающих поверхностей.

Во-первых, вследствие коррозии в кислородсодержащей водной среде поверхность металлов (кроме благородных), как правило, покрыта слоем окислов и окись-гидроокисей [Ме >> МехО >> MeхO(OH)] которые являются центрами прочного химического связывания анионов (силикатов, карбонатов и т.д.) из охлаждающей воды. С другой стороны слой осадков, вследствие его физической неоднородности и включений, стимулирует развитие локальной подосадковой коррозии, причём ускоренный выход, например, латунных трубок происходит при общем солесодержании воды более 300 мг/дм3, а концентрации хлоридов более 20 мг/дм3 [1].

В литературе [2] предложено множество способов борьбы с накипеобразованием. Все способы могут быть разделены на три большие группы: а) способы изменения состава или обработки охлаждающей воды; б) способы обработки теплопередающих поверхностей металлических трубок; в) способы постоянной или периодической очистки теплопередающих поверхностей.

Для первой группы способов идеальным решением является использование очищенной воды, с минимальным содержанием осадкообразующих веществ. Значительное число разработок [3], [4], [5, C. 48] посвящено методам, основанным на применении химических реагентов и ингибиторов накипеобразования. Можно также отметить методы, основанные на стимулировании предварительного осаждения растворенных солей [6, С. 23–29], [7, С. 66–68], [8, С. 21–25]. Однако все эти решения могут быть эффективно реализованы только для замкнутых систем водоподготовки охлаждающей воды.

В методах обработки поверхности металла основное внимание уделяется приданию поверхности металлов инертных свойств, в частности за счет использования различных покрытий.

Среди способов очистки основное применение нашли способы шарикоочистки и гидроочистки, а также способы, основанные на изменении гидродинамики потока [9], [10], [11, С. 57–59].

Широкий спектр предлагаемых решений и отсутствие универсального метода обусловлены тем, что состав охлаждающей воды и условия эксплуатации энергоустановок сильно различаются.

Следует отметить, что все трубные системы, отработавшие много лет в условиях интенсивного накипеобразования и чистки, характеризуются наличием множественных локальных коррозионных повреждений, глубина которых доходит до 70-90 % от толщины стенки трубки [12]. Поэтому в данном случае надо одновременно решать и проблему предотвращения дальнейшего развития коррозионных повреждений.

Особенно остро эта проблема стоит для открытых систем охлаждения, использующих воду из прудов охладителей или рек. Учитывая вышеизложенное наибольший интерес, с нашей точки зрения, представляют методы, основанные на использовании инертных покрытий на теплопередающих поверхностях, что принципиально может снизить как накипеобразование, так и предотвратить развитие коррозии.

Нанесение на внутреннюю поверхность теплообменных трубок покрытий способно обеспечить придание дополнительных качеств теплообменным поверхностям. Кроме снижения накипеобразования и адгезии отложений и предотвращения коррозии, в частности может быть повышена стойкость к антинакипным реагентам и чистящим составам, в том числе кислотам, что может упростить и улучшить очистку загрязненных поверхностей. Все это в конечном деле должно привести к улучшению реального теплообмена в аппарате.

С нашей точки зрения наиболее перспективным классом инертных покрытий для теплообменников являются полимерные покрытия. Такие покрытия легко наносятся [13] и легко модифицируются для придания требуемых, в частности, антинакипных свойств.

Целью настоящей работы было проведение комплексного обследования коррозионного состояния и антинакипных свойств полимерных противокоррозионных покрытий после их длительной эксплуатации в промышленности и при сравнительном моделировании накипеотложения в лабораторных условиях.

Объекты и методы исследования

Для моделирования накипеобразования использовалась лабораторная установка по своей конструкции аналогичная пластинчатому теплообменнику. На стальной образец, выполнявший роль мембраны с одной стороны наносилось полимерное покрытие. Толщина покрытия составляла 50-70 мкм, что соответствовало параметрам промышленных противокоррозионных покрытий [14].

Для сравнения влияния покрытия на накипеобразование нанесение покрытия осуществлялось только на часть поверхности образца, что обеспечивало корректность сравнительных исследований на окрашенной и неокрашенной частях поверхности. В одну из камер теплообменника подавалась (v = 2 м/c) очищенная вода с температурой 60 или 90 С, а во вторую модельный накипеобразующий раствор [15] с общим солесодержанием = 13000 (NH4 + -1,05; Ca+2 - 380; Mg2+ -1050; Na+-1400; Cl--60; SO42--2400; NO3-- 0,007; PO43-- 0,02; HCO3- -7600) мг/л и температурой 25 С; время испытаний на накипеобразование составляло 4 или 8 часов.

Результаты и их обсуждение

Основной физико-химической причиной накипеобразования является уменьшение растворимости накипеобразующих солей в воде при повышении температуры. Препятствовать накипеобразованию, следовательно, можно либо путем снижения степени перегрева раствора или проведением обработки охлаждающей воды. Следуют учитывать, что расходы охлаждающей воды в конденсаторах пара огромны и могут составлять более 50.000 м3/час и подготовка воды или химическая обработка становятся чрезвычайно затратными.

Вторым направлением может быть изменение поверхностных свойств теплопередающих трубок, в частности для снижения или предотвращения образования центров кристаллизации и снижения прочности связи образовавшейся накипи с теплообменной поверхностью. Одним из возможных способов является гидрофобизация поверхности. Вместе с тем опыт использования показывает, что степень гидрофобизации не должна превышать пороговых значений, так как для высокогидрофобных поверхностей наблюдается снижение смачиваемости и теплопередачи [16].

Надо отметить, что техническая вода, используемая для охлаждения, как правило, содержит значительное количество твердых частиц и песка, вследствие чего поверхность теплообменных трубок подвергается постоянному абразивному воздействию. Более того на значительном числе блоков электростанций установлены и эксплуатируются системы шарикоочистки с абразивными и полирующими шариками. Эти факторы и технологии требуют устойчивости модифицируемой поверхности теплообменных трубок к абразивно-механическому воздействию. Следовательно, с эксплуатационной точки зрения, более предпочтительным будет формирование на поверхности модифицированных слоев покрытия достаточной толщины, а не сверхтонких слоев гидрофобизаторов и ПАВ [17].

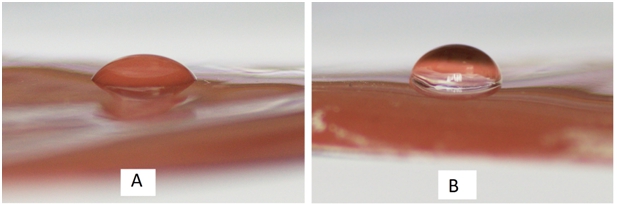

Полимерные покрытия являются композиционными материалами, поверхностные и объемные свойства которых, и, в частности, смачиваемость могут легко варьироваться в широких пределах (Рис. 1).

Рис. 1 – Микрокапли воды на поверхности исходного (А) и объемно модифицированного (В) покрытия для теплообменных поверхностей РОКОР-8095-К-150. Угол смачивания исходного материала 50 град, модифицированного 87 град

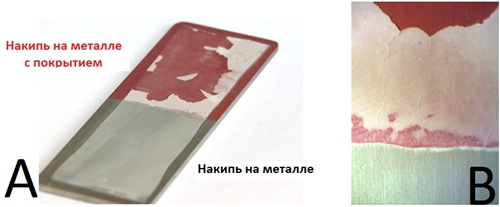

Ниже приведены фотографии образцов после испытаний на накипеобразование в лабораторной установке с частичным нанесением антинакипного полимерного покрытия (образец 1 в верней части, образец 2).

Как видно (Рис. 2) в условиях моделирования на лабораторной установке накипь образовывалась как на металле, так и на покрытии. Как показали замеры, в сопоставимых условиях, толщина накипного слоя на покрытии незначительно меньше (8-10 мкм), чем на металле (16-25 мкм).

Рис. 2 – Фотографии образцов после проведения испытаний на накипеобразование. Время испытаний 4 часа, температура 60 С. Покрытие нанесено на верхнюю половину образца

А - общий вид образца, B - зона между покрытым и не покрытым металлом, увеличение х4

Накипь на полимерном покрытии покрыта сетью трещин и самопроизвольно отслаивается

Как видно, в условиях ускоренных испытаний покрытие не препятствует отложению накипеобразующих солей на своей поверхности. Однако важно отметить, что если на металле накипь прочно удерживается на поверхности и может быть удалена только при интенсивных механических воздействиях, то на модифицированных полимерных покрытиях накипный слой самопроизвольно растрескивается и отслаивается.

Полученные результаты позволяют рассчитывать на возможность реализации этого эффекта в реальных теплообменных установках.

С этой целью было проведено обследование коррозионного состояния и накипеобразования различных теплообменных установок с полимерными покрытиями эксплуатирующихся в промышленности.

В промышленности в теплообменниках используются 2 типа полимерных противокоррозионных покрытий: защитные покрытия для трубных досок и входных участков теплообменных трубок и покрытия для защиты теплообменной трубки на всю длину. Основное различие состоит в толщине и количестве слоев. Для трубных досок рекомендуется использовать многослойные покрытия толщиной более 400 мкм, в то время как для теплообменных трубок - тонкие однослойные покрытия толщиной около 50-70 мкм.

Традиционной коррозионной проблемой конденсаторов пара является коррозия в месте вальцовочного соединения теплообменных трубок со стальной трубной доской выражающаяся в кольцевом повреждении стальной трубной доски и размывом входных участков теплообменных трубок. Именно такие покрытия имеют наибольший срок промышленной эксплуатации.

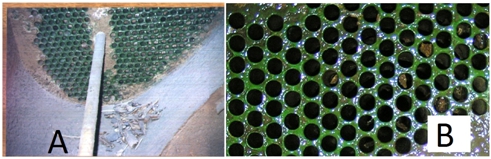

Рис. 3 – Отложения на фрагменте трубной доски и входных участках теплообменных трубок через 12 лет эксплуатации. Блок № 4 ТЭЦ-23 Мосэнерго. Охлаждение водой из градирен. На дне водяной камеры - самопроизвольно отвалившиеся пласты накипных отложений. В части трубок видны застрявшие твердые инородные предметы (камни, щепки)

Как видно после многолетней эксплуатации на части покрытия в районе входной зоны теплообменных трубок не наблюдается накипных отложений, в то время как вне зоны турбулизации такие отложения присутствуют. Однако адгезия накипных отложений к окрашенной поверхности крайне мала и фиксируется самопроизвольное осыпание накипных отложений после естественной сушки. Таким образом, результаты обследования покрытий эксплуатировавшихся в промышленных условиях показывают возможность создания покрытий с эффектом самоотслоения накипи.

Абсолютная и относительная интенсивность коррозионных повреждений в промышленных турбоагрегатах различна и определяется как использованными материалами и их сочетанием, так и составом воды и условиями эксплуатации.

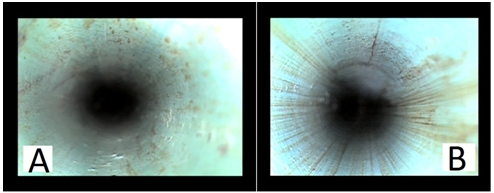

Рис. 4 – Состояние внутренней поверхности теплообменных трубок с внутренним полимерным покрытием на основе опытных водоразбавляемых материалов РОКОР. Эксплуатация на ТЭЦ-20 МОСЭНЕРГО с 2011 года Охлаждение водой из градирни:

А – после 1 года эксплуатации, В – после 3 лет эксплуатации

При оценке состояния покрытия (Рис. 4) следует отметить, что на покрытии фиксируются только минимальные отложения при том, что конденсатор длительно эксплуатировался без системы шарикоочистки. При проведении гидроочистки водой высокого давления (~ 200 атм.) с покрытия смывается большое количество отложений, что подтверждает их низкую адгезию к защитному полимерному покрытию.

Убедительный результат получен также на теплообменных трубках конденсатора Балаковской АЭС (блок № 3), где в результате нанесения покрытия РОКОР-8095-ТТ-К-150 было предотвращено образование накипи в течение 4 лет. Как следует из акта [14]: "После 4 лет эксплуатации был произведен осмотр покрытия на КНД-2А, который показал, что покрытие прочно сцеплено с поверхностью металла, не обнаружено никаких внешних повреждений, отслоений и трещин, цвет и блеск поверхности покрытия сохранен. На покрытии не обнаружено накипных отложений, даже в условиях периодической работы системы шарикоочистки".

Особенно следует отметить, что охлаждение теплообменных трубок на Балаковской АЭС идет из пруда-охладителя с речной волжской водой.

Как показали результаты промышленных и лабораторных испытаний (Табл. 1Таблица 1) покрытия для теплообменных трубок и трубных досок обладают высокой абразивостойкостью и могут быть использованы для работы с шарикоочисткой.

Таблица 1 – Результаты испытаний на гидроабразивный износ полимерного покрытия в песчаной пульпе при 25 С имитирующей условия работы конденсатора

| Параметр | Характеристика |

| Концентрация песка в пульпе | 5 % |

| Скорость потока | 3 м/сек |

| Скорость износа | менее 0,5 мкм за 1000 час |

| Срок службы покрытия толщиной 50 мкм | более 10 лет |

К настоящему времени накоплен длительный опыт применения противокоррозионных покрытий теплообменных трубок.

С 2005 года было начато поэтапное нанесение защитных покрытий на трубки КНД Ленинградской АЭС по технологии ООО «НПО РОКОР». В соответствии с анализом Ленинградской АЭС, нанесение покрытий позволило прекратить коррозионно-эрозионное разрушение теплообменной поверхности и снизить количество внеплановых разгрузок для заглушения труб примерно в 10 раз [18, С. 119-124]. Например, на энергоблоках ст. №№ 3 4 количество внеплановых разгрузок турбин за 3,5–4 года до нанесения покрытий составило 48 разгрузок, а после нанесения – 5.

Систематические сравнительные исследования развития локальных коррозионных язв в стенках теплообменных трубок, проводимые вихретоковым методом с матричными датчиками, показали [19, C. 39-47], что покрытие затормозило рост и углубление язв (Табл. 2).

Таблица 2 – Результаты обследования локальных коррозионных дефектов на внутренней поверхности теплообменных трубок блока № 3 Балаковской АЭС (2013 год)

| Характеристики локальной коррозионной дефектности теплообменных трубок | Группы обследованных теплообменных трубок | |

| без защитного полимерного покрытия | с покрытием РОКОР-8095-ТТ-К-150 | |

| Количество коррозионных язв с глубиной дефекта 0,8 мм при толщине стенки 1 мм | 82 | 40 |

| Доля трубок с дефектами максимальной глубины (0,8 мм и более) от всех обследованных | 26 % | 15 % |

В 2008 г. на конденсаторах турбоагрегатов ст. № № 5 и 6 Смоленской АЭС было нанесено защитное покрытие на нижние трети трубок водяных камер, где наблюдалась максимальная повреждаемости трубок. Анализ температурных напоров после нанесения покрытия показал, что они не увеличились. Достаточный уровень теплопроводности покрытий подтвержден при проведении теплотехнических испытаний в ВТИ [20, C. 34-36].

Нанесению покрытий на выборочные, наиболее поврежденные трубки КНД, а также восстановление ранее заглушенных трубок выполнялось также на Кольской, Балаковской и других АЭС.

ЗаключениеПолимерные покрытия для внутренней поверхности теплообменных трубок зарекомендовали себя эффективным средством повышения и восстановления работоспособности теплообменного оборудования, как с точки зрения противокоррозионной защиты, так и антинакипного действия. Опыт промышленного использования конденсаторов пара с покрытиями составляет 12 лет.

Опытом промышленной эксплуатации подтверждено, что покрытия РОКОР снижают адгезию (прилипание) осадков и накипи к внутренней поверхности трубок. Антинакипная эффективность покрытий упрощает очистку трубок: в большинстве случаев достаточно только периодического включения системы шарикоочистки, или использования периодической гидроочистки среднего давления или химотмывки новыми экологически чистыми составами.

С точки зрения противокоррозионной эффективности наиболее ценно, что покрытия предотвращают дальнейшее развитие локальной коррозии. Доказано, что в сочетании с системой шарикоочистки нанесение покрытий на внутреннюю поверхность теплообменных трубок позволяет обеспечить нормативный температурный напор, и не мешают диагностике локальной коррозии трубок вихретоковым методом с матричными датчиками.

Авторы выражают благодарность инженеру Печникову Н.В. за помощь в проведении обследований.

Список литературы / References

- Гужулев Э.П. Водоподготовка и вводно-химические режимы в теплоэнергетике: Учеб. пособие / Э.П. Гужулев, В.В. Шалай, В.И. Гриценко и др. // Изд-во ОмГТУ, – Омск. – – 384C.

- Акользин А.П. Контроль коррозии металла котлов / Акользин А.П. // М.: – Энергоатомиздат. – 1994.

- Плетнёв М. А. Опыт использования ингибиторов коррозии и накипеобразования для защиты оборудования и коммуникаций на объектах малой энергетики / Плетнёв М. А., Чаусов Ф. Ф. // Конференция "Тепловые сети. Современные решения".

- Балабан-Ирменин Ю.В. Основные направления защиты труб тепловых сетей от внутренней коррозии / Балабан -Ирменин Ю.В. // Конференция "Тепловые сети. Современные решения". – НП "Российское теплоснабжение". – 17 по 19 мая 2005.

- Цуканова Т.В. Правила эффективной подготовки подпиточной воды систем теплоснабжения / Цуканова Т.В. // Новости теплоснабжения, – № 8 (144). – 2012. – C. 48.

- Очков В. Ф. Магнитная обработка воды: история и современное состояние / Очков В. Ф. // Энергосбережение и водоподготовка. – 2006. – № 2. – С. 23–29.

- Кошоридзе С.И. Физическая модель снижения накипеобразования при магнитной обработке воды в теплоэнергетических устройствах / Кошоридзе С.И., Левин Ю.К. // Теплоэнергетика. – 2009. – № 4. – С. 66–68.

- Мосин О.В. Магнитные системы обработки воды. Основные перспективы и направления / Мосин О.В. // Сантехника. – 2011. – № 1. – С. 21–25.

- Тумановский А.Г. Эффективность использования системы шариковой очистки конденсатора паровой турбины / А.Г. Тумановский, Ю.Г. Иванов, Н.В. Болдырев // Новости теплоснабжения. – 2011. – № 07 (131).

- Пат. 2366881 Российская Федерация, МПК F 28 G 7/00; F 28 G 9/00. Гидродинамический способ очистки трубчатых теплообменников систем охлаждения энергетических установок / Данковцев В.Т., Николаев В.А., СидорукА.М., заявитель и патентообладатель Государственное образовательное учреждение высшего профессионального образования "Омский государственный университет путей сообщения" – № 2007145765/12, заявл.10.12.2007; опубл. 10.09.2009; Бюл. № 25.

- Балтаханов А.М. Опыт эксплуатации электрогидроимпульсных установок “ЗЕВС” для очистки труб от накипи и отложений / Балтаханов А.М., Балтаханов Р.Х., Иванов Е.Н. и др. // Энергосбережение и водоподготовка. – 1998. – № 3. – С. 57–59.

- Головин В.А. Противокоррозионная защита и восстановление теплообменного оборудования полимерными покрытиями РОКОР / Головин В.А., Ильин А.Б., Щелков В.А. // Доклады III Международной конференции «Фундаментальные аспекты коррозионного материаловедения и защиты металлов от коррозии», посвященной 115-летию со дня рождения члена-корреспондента АН СССР Г.В. Акимова. – М.: ИФХиЭ РАН, 18-20 апреля 2016.

- Пат. 2186633 Российская Федерация, МПК B 05 C 7/06. Способ защиты от коррозии и отложений накипи и восстановления трубок теплообменного оборудования и устройство для осуществления этого способа / Головин В. А., Кузнец В. Т., Кублицкий К.В. и др., заявитель и патентообладатель Общество с ограниченной ответственностью "Научно-производственное объединение РОКОР" – № 2001121975/12; заявл. 07.08.2001; опубл. 10.08.2002 Бюл. № 22.

- Головин В.А. Предотвращение накипеобразования и коррозии теплопередающих поверхностей конденсаторов АЭС / Головин В.А. // Конференция начальников турбинных цехов российских и зарубежных АЭС по повышению надежности и эффективности турбинного оборудования. – АО «Концерн Росэнергоатом», 13-15 февраля 2018.

- Zahid Amjad. Mineral Scales and Deposits: Scientific and Technological Approaches / Edited by Zahid Amjad, Konstantinos D. Demadis // – Elsevier. – 2015.

- Гогонин И.И. Влияние краевого угла смачивания на теплоотдачу при кипении / И.И. Гогонин. // Теплофизика и аэромеханика. – 2010. – Том 17. – № 2.

- Исаченко В.П. Теплообмен при конденсации / В.П. Исаченко // М.: – Энергия. – 1977.

- Golovin V.A. Experience Gained from Using Protective Coating of Cooling Tubes in the Condensers at the Leningrad and the Smolensk Nuclear Power Plants / V.A. Golovin, A.N. Kaz’min, A.M.Nemytova // Termal Engineering, – vol. 59, – № 2, – P. 119-124.

- Головин В.А. Применение вихретокового метода для исследования локальной коррозии теплообменных трубок и накипеобразования на стенках / Головин В.А., Печников Н.В., Капранов С. Б. и др. // Коррозия: материалы, защита. – 2015, – № 3, – C. 39-47.

- Донников В. Е. Оценка теплопроводности защитных покрытий на поверхности конденсаторных трубок мощных паровых турбин / Донников В. Е., Латунин В. И., Костюхина А. В. // Энергетик. НТФ "Энергопрогресс" (Москва). – № 6. – № 2016. – C. 34-36.

Список литературы на английском языке / References in English

- Guzhulev Je.P. Vodopodgotovka i vvodno-himicheskie rezhimy v teplojenergetike: Ucheb. Posobie [Water treatment and introduction-chemical regimes in heat power engineering: Textbook. Allowance] / Je.P. Guzhulev, V.V. Shalaj, V.I. Gricenko and others // Publishing house OmGTU – Omsk. – 2005. – 384 P. [in Russian]

- Akol'zin A.P. Kontrol' korrozii metalla kotlov [Control of corrosion of metal boilers] / Akol'zin A.P. // - M.: – Jenergoatomizdat. – 1994. [in Russian]

- Pletnjov M. A. Opyt ispol'zovanija ingibitorov korrozii i nakipeobrazovanija dlja zashhity oborudovanija i kommunikacij na obektah maloj jenergetiki [Experience in the use of corrosion inhibitors and scale formation for the protection of equipment and communications at small-scale power plants] / Pletnjov M. A., Chausov F. F. // Konferencija "Teplovye seti. Sovremennye reshenija." [Conference "Thermal networks. Modern solutions [in Russian]

- Balaban-Irmenin Ju.V. Osnovnye napravlenija zashhity trub teplovyh setej ot vnutrennej korrozii [The main directions of protection of heat pipes from internal corrosion] / Balaban-Irmenin Ju.V. // Konferencija "Teplovye seti. Sovremennye reshenija." [Conference "Thermal networks. Modern solutions."]. – NP "Rossijskoe teplosnabzhenie"– 17 po 19 may 2005. [in Russian]

- Cukanova T.V. Pravila jeffektivnoj podgotovki podpitochnoj vody sistem teplosnabzhenija [Rules for efficient preparation of make-up water for heat supply systems] / Cukanova T.V. // Novosti teplosnabzhenija [Heat supply news]. – № 8 (144). – 2012. – P. 48. [in Russian]

- Ochkov V. F. Magnitnaja obrabotka vody: istorija i sovremennoe sostojanie [Magnetic water treatment: history and current state] / Ochkov V. F. // Jenergosberezhenie i Vodopodgotovka [Energy saving and water treatment]. – 2006. – № 2. – P. 23–29. [in Russian]

- Koshoridze S.I. Fizicheskaja model' snizhenija nakipeobrazovanija pri magnitnoj obrabotke vody v teplojenergeticheskih ustrojstvah [Physical model for reducing scale formation during magnetic treatment of water in heat-and-power devices] / Koshoridze S.I., Levin Ju.K. // Teplojenergetika [Heat power engineering]. – 2009. – № 4. – P. 66–68. [in Russian]

- Mosin O.V. Magnitnye sistemy obrabotki vody. Osnovnye perspektivy i napravlenija [Magnetic water treatment systems. Main perspectives and directions] / Mosin O.V. // Santehnika [Plumbing]. – 2011. – № 1. – P. 21–25. [in Russian]

- Tumanovskij A.G. Jeffektivnost' ispol'zovanija sistemy sharikovoj ochistki kondensatora parovoj turbiny [Efficiency of using a ball turbine cleaning system for a steam turbine condenser] / A.G. Tumanovskij, Ju.G. Ivanov, N.V. Boldyrev // Novosti teplosnabzhenija [News of heat supply]. – 2011. – № 07 (131). [in Russian]

- 2366881 Russian Federation, MPK F 28 G 7/00; F 28 G 9/00. Gidrodinamicheskij sposob ochistki trubchatyh teploobmennikov sistem ohlazhdenija jenergeticheskih ustanovok [Hydrodynamic method of cleaning of tubular heat exchangers of cooling systems of power plant] / Dankovcev V.T., Nikolaev V.A., Sidoruk A.M., the applicant and the patent holder of State Educational Establishment of Higher Professional Education "Omsk State Transport University" – № 2007145765/12, appl. 10.12.2007; publ. 10.09.2009; Bul. № 25. [in Russian]

- Baltahanov A.M. Opyt jekspluatacii jelektrogidroimpul'snyh ustanovok “ZEVS” dlja ochistki trub ot nakipi i otlozhenij [Experience in the operation of electrohydraulic impulse plants "ZEUS" for cleaning pipes from scale and deposits] / Baltahanov A.M., Baltahanov R.H., Ivanov E.N. and others // Jenergosberezhenie i vodopodgotovka [Energy saving and water treatment]. – 1998. – № 3. – P. 57–59. [in Russian]

- Golovin V.A. Protivokorrozionnaja zashhita i vosstanovlenie teploobmennogo oborudovanija polimernymi pokrytijami ROCOR [Corrosion protection and restoration of heat exchange equipment with polymeric coatings ROKOR] / Golovin V.A., Ilin A.B., Shchelkov V.A. // Doklady III Mezhdunarodnoj konferencii «Fundamental'nye aspekty korrozionnogo materialovedenija i zashhity metallov ot korrozii», posvjashhennoj 115-letiju so dnja rozhdenija chlena-korrespondenta AN SSSR G.V. Akimova [Reports of the III International Conference "Fundamental Aspects of Corrosion Materials Science and Protection of Metals from Corrosion", dedicated to the 115th anniversary of the birth of Corresponding Member of the USSR Academy of Sciences Akimova]. - M., - IFES of RAS, - April 18-20, 2016. [in Russian]

- 2186633 Russian Federation, MPK B 05 C 7/06. Sposob zashhity ot korrozii i otlozhenij nakipi i vosstanovlenija trubok teploobmennogo oborudovanija i ustrojstvo dlja osushhestvlenija jetogo sposoba [A method for protecting against corrosion and deposits of scale and repair of tubes of heat exchange equipment and an apparatus for carrying out this method] / Golovin V. A., Kuznec V. T., Kublickij K.V. and others, the applicant and the patent holder of Limited Liability Company "Scientific and Production Association ROCOR" – № 2001121975/12; appl. 07.08.2001; publ. 10.08.2002 Bul. № 22. [in Russian]

- Golovin V.A. Predotvrashhenie nakipeobrazovanija i korrozii teploperedajushhih poverhnostej kondensatorov AJeS [Prevention of scale formation and corrosion of heat transfer surfaces of NPP capacitors] / Golovin V.A. // Konferencija nachal'nikov turbinnyh cehov rossijskih i zarubezhnyh AJeS po povysheniju nadezhnosti i jeffektivnosti turbinnogo oborudovanija [Conference of heads of turbine shops of Russian and foreign NPPs on increasing the reliability and efficiency of turbine equipment]. – AO «Koncern Rosjenergoatom» [JSC "Concern Rosenergoatom"]. – M.: – 13-15 February 2018. [in Russian]

- Zahid Amjad. Mineral Scales and Deposits: Scientific and Technological Approaches / Edited by Zahid Amjad, Konstantinos D. Demadis // – Elsevier. – 2015.

- Gogonin I.I. Vlijanie kraevogo ugla smachivanija na teplootdachu pri kipenii [Influence of contact angle of wetting on heat transfer at boiling] / I.I. Gogonin // Teplofizika i ajeromehanika [Thermophysics and Aeromechanics]. - 2010. - Volume 17. - No. 2. [in Russian]

- Isachenko V.P. Teploobmen pri kondensacii [Heat transfer during condensation] / V.P. Isachenko // M.: – – 1977. [in Russian]

- Golovin V.A. Experience Gained from Using Protective Coating of Cooling Tubes in the Condensers at the Leningrad and the Smolensk Nuclear Power Plants / V.A. Golovin, A.N. Kaz’min, A.M.Nemytova // Termal Engineering, – Vol. 59, – № 2, – P. 119-124.

- Golovin V.A. Primenenie vihretokovogo metoda dlja issledovanija lokal'noj korrozii teploobmennyh trubok i nakipeobrazovanija na stenkah [Application of the eddy current method for the investigation of local corrosion of heat exchange tubes and scaling on walls] / Golovin V.A., Pechnikov N.V., Kapranov S. B. and others // Korrozija: materialy, zashhita [Corrosion: materials, protection]. - 2015, - No. 3, - P. 39-47. [in Russian]

- Donnikov V. E. Ocenka teploprovodnosti zashhitnyh pokrytij na poverhnosti kondensatornyh trubok moshhnyh parovyh turbin [Evaluation of the thermal conductivity of protective coatings on the surface of condenser tubes of high-power steam turbines] / Donnikov V. E., Latunin V. I., Kostjuhina A. V. // Energetik. NTF "Energoprogress". M.: – № 2016. – № 6. – P. 34-36. [in Russian]