О ДВУХ ПОКОЛЕНИЯХ ПЕЧНЫХ АКТИВНЫХ МАРОК ТЕХУГЛЕРОДА ДЛЯ ЭЛАСТОМЕРОВ И ПЛАСТМАСС

Никитин Ю.Н.

Доктор технических наук, Сибирский казачий институт технологий и управления (филиал) ФГБОУ ВО «МГУТУ имени К.Г. Разумовского (Первый казачий университет)»

О ДВУХ ПОКОЛЕНИЯХ ПЕЧНЫХ АКТИВНЫХ МАРОК ТЕХУГЛЕРОДА ДЛЯ ЭЛАСТОМЕРОВ И ПЛАСТМАСС

Аннотация

Дан анализ особенностей печной технологии и структуры, усиливающих свойств и перспектив применения гладкой и макропористой серии марок активного техуглерода. Исследовано влияние структурности и макропористости техуглерода на структуру и свойства стандартных резиновых смесей и вулканизатов. Исследовано влияние усиления вулканизующей группы на структуру и свойства композиций с критическим наполнением НК гладким и макропористым техуглеродом.

Ключевые слова: техуглерод, резина, растяжение, аномалии модуля.Nikitin Yu. N.

PhD in Engineering, Siberian Cossack Institute of technology and management (branch) of Federal State budgetary educational institution in «MGUTU name K.G. Razumovsky (First Cossack University)»

ABOUT TWO GENERATIONS OF AN ACTIVE FURNACE BRANDS CARBON BLACK FOR ELASTOMERS AND PLASTICS

Abstract

The analysis of features of the stove technology and structure, strengthening properties and prospects of application of smooth and macroporosity series of brands of active техуглерода is Given. Influence of structuralness and macroporosity of carbon black is investigational on a structure and properties of standard rubber mixtures. Influence of strengthening of vulcanizing group is investigational on a structure and properties of compositions with the critical filling with NR smooth and macroporosity carbon black.

Keywords: carbon black, rubber, stretching, anomalies of the module.Усиление эластомеров канальным техуглеродом превратило резины в уникальный конструкционный материал для автомобилестроения и повышения мобильности армий в мировых войнах XX века [1-3]. В 1943 году Япония вынудила США запустить первый завод печного техуглерода для замены канального и перейти с НК на немецкие каучуки Буна S для обеспечения своей национальной безопасности, и с 70-х годов по аналогам их марок с минимальной пористостью частиц началось развитие печной технологии в СССР. Диаметр частиц техуглерода оценивали дисперсностью по удельной внешней поверхности и уменьшали повышением температуры термического разложения углеводородного сырья, а особенности их агрегирования - показателем структурности по абсорбции ДБФ и изменяли составом сырья и технологическими приёмами. Усиление резин напрямую зависело от дисперсности, структурности и открытости формы агрегатов техуглерода, и к концу XX века ассортимент его гладких марок вырос до 24 активных и 14 полуактивных, а российские заводы освоили их экспортные поставки западным фирмам по стандартам ISO. Пористый печной техуглерод изначально разрабатывался для антистатических и электропроводящих резин, но с развитием методов оценки пористости и исследований роли её в усилении эластомеров расширялись области его применения [4-6].

Начало разработке нового поколения активных марок - пористых по технологии менее активных положено открытием способности макропор повышать усиливающие свойства техуглерода П399Э без изменения диаметра и степени агрегирования его частиц [7-9]. Основой технологии остаётся термическое разложение сырья в восстановительной газовой среде, а принципиальное отличие состоит в диаметрально противоположном способе повышения их активности - снижением температуры разложения сырья с последующей газификацией сформированных частиц. После разложения сырья начинает газифицироваться олигомерная ароматика поверхностного слоя частиц с образованием микропор, ускоряющих передвижку и полимеризационное укрупнение графитоподобных плоскостей с переходом части микропор в макропоры [5,6]. К центру и с увеличением диаметра частиц упорядоченность материала снижается, и его выжигание парами воды и диоксидом углерода на стадии газификации ускоряется с образованием глубинных полостей, площадь которых можно оценить по относительному увеличению удельной внешней поверхности пористой марки от уровня базовой. Выгорание агрегированных частиц пористой марки СН220 по базовой технологии высокоструктурной N550 достигло уже 72% массы, а прирост объёма макропор к объёму межагрегатных пустот по относительному увеличению показателя адсорбции ДБФ составил всего 38% (табл.1). Выгорание не агрегированных пористых частиц по базовой технологии низкоструктурной марки N772 по прогнозу может достигнуть 80% по массе и 72% по объёму, и они способны к более плотной упаковке и более высокой степени наполнения полимерных композиций различного назначения. Внутренние полости в частицах макропористых марок превосходят по объёму межагрегатные пустоты высокоструктурных гладких марок в 1,5-2 раза, что превращает частицы в полые обеднённые ароматикой полуэластичные скорлупки. Это является главной особенностью структуры активных пористых марок, изменяющей структуру и свойства сеток наполненных композиций.

Таблица 1 - Свойства базовых и пористых марок техуглерода и наполненных ими стандартных композиций на основе НК

*Смесь с удвоенной вулк. группой [12]; **смесь с термообработанным техуглеродом [11] на основе каучука СКМС-30АРК; опрогноз свойств низкоструктурной пористой марки.

Пористые марки с любой степенью агрегирования частиц характеризуются более высокими показателями абсорбции ДБФ, а при диспергировании больше связывают сегментов НК или БСК и прочнее удерживают их поверхностными макропорами по сравнению с межагрегатными пустотами высокоструктурных гладких марок (табл.1) [10]. В результате этого изменяется реология стандартных резиновых смесей и соответственно повышается в два раза минимальный крутящий момент (Ммин) при испытании на реометре от уровня смесей с гладкими марками. По показателям скорости и степени вулканизации смесей, максимуму модуля и прочности резин пористые марки уступают гладким в силу известных причин, но их можно повысить термической модификацией техуглерода [11] или усилением вулканизующей группы [12]. Большие агрегаты гладкого техуглерода концентрируют адсорбционное взаимодействие активных цепей до уровня, сопоставимого с прочностью химических связей, поэтому повышение структурности напрямую влияет на степень вулканизации (Ммакс) и максимумом модуля резины (Емакс) с учётом реологии резиновой смеси, и на плотность её сетки (Ммакс-Ммин) [13]. Прочность резин повышают даже небольшие добавки высокоструктурного техуглерода к низкоструктурному, что даёт надежду на успешное внедрение в протекторе шин ещё более высокоструктурных активных марок техуглерода пористой серии в комбинации с гладкими марками. Зарубежные фирмы по производству шин знают об особенностях их структуры и свойств, поэтому ждут поставок под торговым названием Омкарб и готовы к их переработке [14].

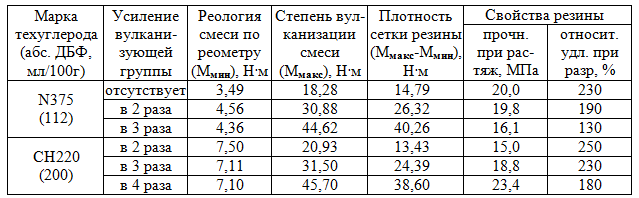

С увеличением наполнения высокоструктурным гладким техуглеродом N375 до критического уровня реокинетические характеристики смеси изменяются незначительно, а прочность резин снижается до 20 МПа (на 23% от стандартного уровня) и кратность растяжения при разрыве - до 2,3 (табл.2). С усилением вулканизующей группы в три раза растут показатели степени вулканизации и плотности сетки резины, что дополнительно снижает до 16 МПа её прочность и до 1,3 кратность растяжения. Пористый техуглерод СН220 при критическом наполнении превосходит высокоструктурную гладкую марку на 42% по реологическому показателю Ммин смеси, а после усиления вулканизующей группы догоняет её по показателям структуры сетки резины, но уступает по её прочности. Однако усиление вулканизующей группы в 4 раза повышает до 23,4 МПа прочность резин и снижает до 1,8 кратность их растяжения при разрыве. Результаты подтверждают вывод, что пористые активные марки на базе полуактивных технологий - весьма перспективное поколение новых усиливающих наполнителей, но их предстоит ещё много исследовать для выявления областей внедрения и повышения эффективности применения.

Таблица 2 - Влияние усиления вулканизующей группы на структуру и свойства резин с 75 масс.ч. гладкого и пористого техуглерода на 100 масс.ч НК

С 90-х годов в Омске внедрена технология низкоструктурных пористых марок серии УМ c термоокислительным разложением сырья, когда окислитель снижает диаметр, исключает агрегирование и повышает микропористость формирующихся частиц, но они уступают по своим свойствам классическим макропористым маркам [7,15]. Пористые марки уже внедрялись ранее в резинотехнических и кабельных изделиях для придания им электропроводящих свойств, которые можно улучшить для малых объёмов применения и более дешёвой термической модификацией гладких марок, а наиболее ёмким сектором становится технология шин. Заводы шин и техуглерода превратили Омск в город химиков и отмечают 75-летие совместного героического участия в разгроме фашизма и 50-летие внедрения печной технологии с транспортировкой техуглерода в вагонах-хопперах и хранением в бункерных складах. Прошло 40 лет, как в Омске при Манякине появились первые структуры СО РАН, а при Полежаеве они развалили ВНИИТУ, разделили заводы и посадили шинный завод на нефтяную иглу с самой низкой оплатой труда и системой поставки техуглерода по остаточному принципу и советским стандартам. Специалистов по технологии резины направляли ранее с ведущих кафедр страны из Ярославля и Москвы, а после распада СССР забыли о создании своей очной формы их подготовки, поэтому лучшим подарком к 300-летию города будет объединение заводов с созданием на их базе такого центра их подготовки, который бы заменил развалившийся НИИШП.

Литература

- Агаянц И.М. Пять столетий каучука и резины. - М.: «Модерн-А», 2002. - 432с.

- Никитин Ю.Н. Сто лет усиления шинных резин техуглеродом. // Материалы IX Межд. науч.-практич. конф. «Образование и наука без границ - 2013». – Przemysl, 2013, V.41. S. 7-17.

- Никитин Ю.Н., Скрипник А.А., Процкая Л.А. К семидесятилетию усиления шинных резин печным техуглеродом. // Research Journal International Studies, 2015. № 2 (33), Ч. 1 - С. 54 – 58.

- Орлов В.Ю., Комаров А.М., Ляпина Л.А. Производство и использование технического углерода для резин. – Ярославль: Изд. Александр Рутман, 2002. – 512с.

- Verhelst W.F., Wolthuis K.G. // Rubb. Chem. Technol., 1977, V.50, №4. – P.735-746.

- Boehm H.P. Struktur und Oberflacheneigenschaft von Russen. // Farbe und Lack, 1973, №5.- S.419-430.

- Никитин Ю.Н. К пятидесятилетию технологии активного печного техуглерода СССР. // Research Journal International Studies, 2016, №4 (46), Ч. 6. - С. 153-156.

- Никитин Ю.Н., Игизбаев М.Г., Вайц К.А., Бодагов Д.Ю. Пятьдесят лет развития печного техуглерода России. // Research Journal International Studies, 2016, №5 (47), Ч. 5. - С. 108-112.

- Никитин Ю.Н. Основы усиления резины печным техуглеродом. // Проблемы шин и резинокордных композитов: Материалы XXIII симпозиума. - М., 2012, том 2. - С. 64 – 80.

- Никитин Ю.Н., Игизбаев М.Г., Вайц К.А. О роли техуглерода в изменениях структуры и свойств при растяжении химических сеток НК. // Research Journal International Studies, 2016, №6 (48), Ч. 5. - С. 81-84.

- Никитин Ю.Н., Ходакова С.Я., Аникеев В.Н. Повышение эффективности применения пористого печного техуглерода электроразогревом в массе. // Каучук и резина. - 2007. - №1. - С. 28 – 29.

- Никитин Ю.Н., Родионов В.А., Ходакова С.Я. Особенности рецептуростроения резин с высокопористым печным техуглеродом. // Каучук и резина, 2003, №3.- С. 16-19.

- Никитин Ю.Н., Скрипник А.А., Вайц К.А. О связи деформационных изменений структуры сеток НК со структурностью техуглерода. // Research Journal International Studies, 2016, №3 (45), Ч. 3. - С. 90 – 93.

- Караваев М.Ю., Раздъяконова Г.И., Стрижак Е.А. и др. Исследование электропроводного технического углерода серии «ОМКАРБ» // Каучук и резина, 2014, №1.-С.40; 2014, №2.-С.38.

- Никитин Ю.Н., Монаева Л.Ф, Ходакова С.Я., Родионов В.А. Эффективность применения высокопористого техуглерода в комбинации с другими наполнителями. // Каучук и резина. - 2005. - №6. - С. 19 – 21.

References

- Agajanc I.M. Pjat' stoletij kauchuka i reziny. - M.: «Modern-A», 2002. - 432s.

- Nikitin Ju.N. Sto let usilenija shinnyh rezin tehuglerodom. // Materialy IX Mezhd. nauch.-praktich. konf. «Obrazovanie i nauka bez granic - 2013». – Przemysl, 2013, V.41. S. 7-17.

- Nikitin Ju.N., Skripnik A.A., Prockaja L.A. K semidesjatiletiju usilenija shinnyh rezin pechnym tehuglerodom. // Research Journal International Studies, 2015. № 2 (33), Ch. 1 - S. 54 – 58.

- Orlov V.Ju., Komarov A.M., Ljapina L.A. Proizvodstvo i ispol'zovanie tehnicheskogo ugleroda dlja rezin. – Jaroslavl': Izd. Aleksandr Rutman, 2002. – 512s.

- Verhelst W.F., Wolthuis K.G. // Rubb. Chem. Technol., 1977, V.50, №4. – P.735-746.

- Boehm H.P. Struktur und Oberflacheneigenschaft von Russen. // Farbe und Lack, 1973, №5.- S.419-430.

- Nikitin Ju.N. K pjatidesjatiletiju tehnologii aktivnogo pechnogo tehugleroda SSSR. // Research Journal International Studies, 2016, №4 (46), Ch. 6. - S. 153-156.

- Nikitin Ju.N., Igizbaev M.G., Vajc K.A., Bodagov D.Ju. Pjat'desjat let razvitija pechnogo tehugleroda Rossii. // Research Journal International Studies, 2016, №5 (47), Ch. 5. - S. 108-112.

- Nikitin Ju.N. Osnovy usilenija reziny pechnym tehuglerodom. // Problemy shin i rezinokordnyh kompozitov: Materialy XXIII simpoziuma. - M., 2012, tom 2. - S. 64 – 80.

- Nikitin Ju.N., Igizbaev M.G., Vajc K.A. O roli tehugleroda v izmenenijah struktury i svojstv pri rastjazhenii himicheskih setok NK. // Research Journal International Studies, 2016, №6 (48), Ch. 5. - S. 81-84.

- Nikitin Ju.N., Hodakova S.Ja., Anikeev V.N. Povyshenie jeffektivnosti primenenija poristogo pechnogo tehugleroda jelektrorazogrevom v masse. // Kauchuk i rezina. - 2007. - №1. - S. 28 – 29.

- Nikitin Ju.N., Rodionov V.A., Hodakova S.Ja. Osobennosti recepturostroenija rezin s vysokoporistym pechnym tehuglerodom. // Kauchuk i rezina, 2003, №3.- S. 16-19.

- Nikitin Ju.N., Skripnik A.A., Vajc K.A. O svjazi deformacionnyh izmenenij struktury setok NK so strukturnost'ju tehugleroda. // Research Journal International Studies, 2016, №3 (45), Ch. 3. - S. 90 – 93.

- Karavaev M.Ju., Razd#jakonova G.I., Strizhak E.A. i dr. Issledovanie jelektroprovodnogo tehnicheskogo ugleroda serii «OMKARB» // Kauchuk i rezina, 2014, №1.-S.40; 2014, №2.-S.38.

- Nikitin Ju.N., Monaeva L.F, Hodakova S.Ja., Rodionov V.A. Jeffektivnost' primenenija vysokoporistogo tehugleroda v kombinacii s drugimi napolniteljami. // Kauchuk i rezina. - 2005. - №6. - S. 19 – 21.