АЭРОДИНАМИЧЕСКОЕ ВЫДЕЛЕНИЕ АЛЮМОСИЛИКАТНЫХ ДИСПЕРСНЫХ УЗКИХ ФРАКЦИЙ ИЗ ЛЕТУЧЕЙ ЗОЛЫ ЭКИБАСТУЗСКОГО УГЛЯ И ИХ ХАРАКТЕРИСТИКА

АЭРОДИНАМИЧЕСКОЕ ВЫДЕЛЕНИЕ АЛЮМОСИЛИКАТНЫХ ДИСПЕРСНЫХ УЗКИХ ФРАКЦИЙ ИЗ ЛЕТУЧЕЙ ЗОЛЫ ЭКИБАСТУЗСКОГО УГЛЯ И ИХ ХАРАКТЕРИСТИКА Научная статья

Фоменко Е.В.1, *, Акимочкина Г.В.2, Аншиц А.Г.3 1 ORCID: 0000-0003-0929-807X; 2 ORCID: 0000-0002-3078-0269; 3 ORCID: 0000-0002-5259-0319, 1, 2, 3 Институт химии и химической технологии СО РАН – обособленное подразделение ФГБНУ «ФИЦ КНЦ СО РАН», Красноярск, Россия; 3 Сибирский федеральный университет, Красноярск, Россия * Корреспондирующий автор (fom[at]icct.ru)

Аннотация Методом аэродинамической классификации с последующей магнитной сепарацией из летучей золы от пылевидного сжигания каменного экибастузского угля выделены немагнитные узкие фракции дисперсных частиц со средним диаметром 2, 3, 6 и 10 мкм. Установлено, что с ростом размера фракций насыпная плотность монотонно возрастает от 0,90 до 1,07 г/см3. Основными компонентами химического состава дисперсных узких фракций являются SiO2 – 65-70 мас. % и Al2O3 – 23-28 мас. %. Фазовый состав включает 64-69 мас. % стеклофазы, 17-21 мас. % фазы муллита, 10-18 мас. % кварца. Распределения частиц по размеру характеризуются следующими значениями d50 – 1,9; 2,3; 5,1; 9,2 мкм и d90 – 4,5; 5,7; 11,4 и 16,7 мкм соответственно. Основные морфологические типами частиц являются микросферы с непористой гладкой поверхностью и микросферы с пористой оболочкой; с ростом размера фракций количество микросфер с пористой оболочкой увеличивается. Ключевые слова: аэродинамическая классификация, летучая зола, узкая фракция.

AERODYNAMIC EXTRACTION OF ALUMINOSILICATE DISPERSED NARROW FRACTIONS FROM FLY ASH OF EKIBASTUZ COAL AND THEIR CHARACTERISTICS Research article Fomenko E.V.1, *, Akimochkina G.V.2, Anshitz A.G.3 1 ORCID: 0000-0003-0929-807X; 2 ORCID: 0000-0002-3078-0269; 3 ORCID: 0000-0002-5259-0319; 1, 2, 3 Institute of Chemistry and Chemical Technology of the Siberian Branch of the Russian Academy of Sciences - Separate Division of the Federal Research Center of the Krasnoyarsk Scientific Center of the Siberian Branch of the Russian Academy of Sciences, Krasnoyarsk, Russia; 3 Siberian Federal University, Krasnoyarsk, Russia * Corresponding author (fom[at]icct.ru)

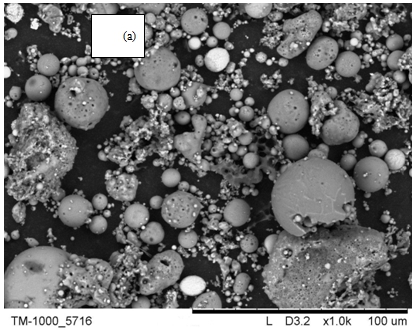

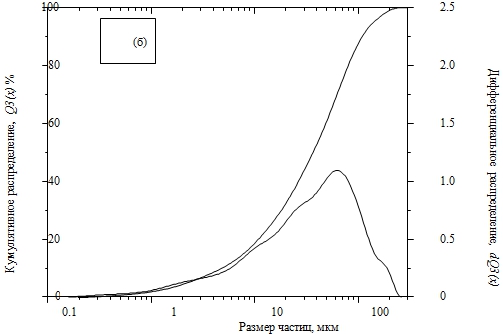

Abstract A nonmagnetic narrow fraction of dispersed particles with an average diameter of 2, 3, 6 and 10 microns from the fly ash was isolated from dust-like combustion of Ekibastuz coal by the method of aerodynamic classification followed by magnetic separation. It is established that with an increase in the size of fractions the bulk density monotonously increases from 0.90 to 1.07 g/cm3. The main components of the chemical composition of the dispersed narrow fractions are SiO2 - 65-70 wt. % and Al2O3 - 23-28 wt. %. The phase composition includes 64-69 wt. % glass phase, 17-21 wt. % phase of mullite, 10-18 wt. % of quartz. The particle size distributions are characterized by the following values d50 - 1.9; 2.3; 5.1; 9.2 microns and d90 - 4.5; 5.7; 11.4 and 16.7 microns, respectively. The main morphological types of particles are microspheres with a non-porous smooth surface and microspheres with a porous shell; as the size of fractions increases, the amount of microspheres with a porous shell increases. Keywords: aerodynamic classification, fly ash, narrow fraction. В настоящее время угольные электростанции производят около 37% электроэнергии в мире [1]. Количество образующейся при сжигании угля летучей золы оценивается ~ в 1 млрд. т. в год [2], [3], а уровень утилизации составляет около 25% [2], [4]. Из-за широкой вариации размеров частиц, переменного химического и минерально-фазового состава и неконтролируемых свойств золы теплоэнергетики рассматриваются как техногенное сырье низкого технологического уровня. Основные направления утилизации зол в мире включают традиционное крупнотоннажное использование исходной золы без предварительной классификации в строительной индустрии, сельском хозяйстве, автодорожном строительстве [2], [3], [5]. Качественное разделение зол на фракции определенного размера и состава с прогнозируемыми свойствами позволяет превратить крупнотоннажные отходы теплоэнергетики в ценное минеральное сырье техногенного происхождения. В последние годы повышенный интерес вызывают разработки на основе отдельных компонентов летучих зол функциональных материалов – адсорбентов, катализаторов, носителей, керамических материалов, цеолитов [2], [3], [5]. Так, выделение из летучих зол узких фракций полых алюмосиликатных микросфер (ценосфер) определенного размера в интервале 50–250 мкм [6], [7], [8] позволило получить высокоселективные мембраны для диффузионного выделения гелия и контейнеры для хранения водорода [9], [10], [11], сенсибилизаторы эмульсионных взрывчатых веществ [12], капсулированные рН-чувствительные спиновые зонды для исследования биологических объектов [13], композитные сорбенты для извлечения радионуклидов из жидких радиоактивных отходов [14], [15]. Наряду с крупными частицами, летучие золы в зависимости от типа угля и условий сжигания на 8-42 % представлены частицами размером менее 10 мкм [2], [16], [17], [18]. Такие дисперсные частицы относятся к классу взвешенных частиц РМ10 (РМ – particulate matter). Особую экологическую опасность представляют частицы PM2.5 размером меньше 2,5 мкм, которые длительное время находятся в атмосфере во взвешенном состоянии и трудно выводятся из легких человека. Эмиссия этих частиц в атмосферу во многих странах законодательно ограничивается и строго контролируется [19], [20]. С другой стороны, дисперсные частицы золы потенциально пригодны для создания материалов различного назначения с улучшенными свойствами. В этом случае они должны соответствовать определенным требованиям к размеру частиц, химическому и фазовому составу. Так, применение летучей золы класса F (согласно стандарту ASTM С618) в качестве добавки в бетоны позволяет повысить их прочностные характеристики. Для этих целей успешно применяются золы, характеризующиеся dср = 3 мкм, SiO2 – 54, Al2O3 – 28 мас. % [21]; d50 = 7 мкм, SiO2 – 50, Al2O3 – 19 мас. % [22]. В производстве однородных и прочных геополимеров показана перспективность использования высококальциевой золы SiO2 – 29, Al2O3 – 13, СаО – 26 мас. %, dср = 8,5 мкм [23]. Из золы состава SiO2 – 47, Al2O3 – 41 мас. % с d50 = 2,53 мкм синтезированы керамические мембранные подложки [24]. При создании огнестойких панелей с высокими изолирующими свойствами использовалась зола с d50 = 4 мкм, содержащая SiO2 и Al2O3 – 58 и 23 мас. % соответственно [25]. В качестве перспективного наполнителя в полимеры нашла применение зола с dср = 4,6 мкм, содержащая SiO2 – 49, Al2O3 – 34 мас. % [26]. В указанных случаях использовалась исходная летучая зола без предварительного разделения, но при этом отмечается, что именно наличие в ней мелких частиц <10 мкм положительно сказывается на свойствах получаемых материалов, таких как реологические, тепловые и реакционно-кинетические характеристики, прочность и твердость. Необходимость контроля над выбросами РМ10, расширение сфер их утилизации за счет получения материалов с прогнозируемыми свойствами требует выделения дисперсных частиц в виде узких фракций постоянного состава и определения их основных физико-химических характеристик. Целью работы являлось аэродинамическое выделение дисперсных узких фракций алюмосиликатного состава со средним диаметром частиц < 10 мкм из летучей золы от пылевидного сжигания экибастузского угля, являющегося одним из самых высокозольных среди потребляемых углей России, и их характеристика, включающая определение насыпной плотности, распределения по размерам, химического и фазового составов. Охарактеризованные зольные фракции могут быть успешно использованы для получения материалов с прогнозируемыми и воспроизводимыми свойствами. В качестве сырья для получения алюмосиликатных дисперсных узких фракций использовалась летучая зола от пылевидного сжигания каменного экибастузского угля марки СС на Рефтинской ГРЭС в топках котлов ПК-39-2, П-57-2 и П-57-3 со средней температурой по высоте топки 1520–1550°C (серия R). Отбор золы был осуществлен из первого поля четырехпольного электрофильтра типа ЭГА. Тип исходной золы в соответствии с стандартом ASTM C618 соответствует классу F. Насыпная плотность, содержание магнитной фракции, химический и фазовый составы исходной золы 1 поля электрофильтра приведены в таблице 1, обзорный SEM-снимок и кривые распределения частиц по размеру – на рисунке 1.

Таблица 1 – Насыпная плотность, содержание магнитной фракции, характеристики распределения частиц по размеру, химический и фазовый составы летучей золы 1 поля электрофильтра Рефтинской ГРЭС

| насыпная плотность, г/см3 | содержание магнитной фракции, мас.% | распределение по размерам, мкм | фазовый состав, мас. % | ||||||||||||||

| dср | d10 | d50 | d90 | стеклофаза | муллит | кварц | Fe-шпинель | ||||||||||

| 1,05 | 6,0 | 39 | 4,3 | 31,5 | 86,0 | 62,3 | 22,5 | 10,3 | 4,9 | ||||||||

| химический состав, мас. % | |||||||||||||||||

| п.п.п. | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | Na2O | K2O | SO3 | |||||||||

| 1,45 | 63,10 | 28,06 | 6,45 | 0,94 | 0,55 | 0,30 | 0,51 | 0,09 | |||||||||

Рис. 1 – SEM-снимок (а) и распределение частиц по размеру в кумулятивной (интегральной) Q3(х) и дифференциальной dQ3(x) форме (б) для летучей золы 1 поля электрофильтра Рефтинской ГРЭС

Химический состав, включающий содержание оксидов кремния, алюминия, железа, кальция, магния, калия, натрия и серы, а также потери при прокаливании (ППП) определяли методами химического анализа согласно ГОСТ 5382-91 [28], устанавливающего методики определения компонентов и нормы точности выполнения анализов. Рентгено-дифракционные данные были получены на порошковом дифрактометре X’Pert Pro MPD (PANalytical, Нидерланды) с твердотельным детектором PIXcel. Содержание основных кристаллических фаз определяли с применением полнопрофильного анализа по методу Ритвельда с минимизацией производной разности по методике, используемой ранее для алюмосиликатных ценосфер [7] летучих зол. Исследование морфологии глобул выполняли на порошковых образцах, закрепленных углеродным скотчем (Ted Pella Inc.) на плоской подложке, с применением сканирующего электронного микроскопа ТМ-3 000 (Hitachi). Аэродинамическое выделение дисперсных узких фракций Технологическая схема выделения дисперсных узких фракций из летучей золы локального отбора 1 поля электрофильтра Рефтинской ГРЭС включала несколько этапов (схема 1), выбранных после проведения предварительных испытаний. На первом этапе аэродинамической классификации (Этап I, схема 1) исходная зола в количестве 14 кг была разделена на два продукта – мелкий и крупный, выход которых составил 40 и 60 мас. % соответственно. Загрузку золы в классификатор осуществляли партиями массой (m) 2 000 г; скорость воздушного потока (V) составляла 50 м3/ч, скорость вращения ротора (N) – 8 000 мин-1, скорость дозатора (v) – 22 мин-1, длительность разделения (t) – 15 мин.

Схема 1 – Технологическая схема выделения дисперсных узких фракций из летучей золы 1 поля электрофильтра Рефтинской ГРЭС

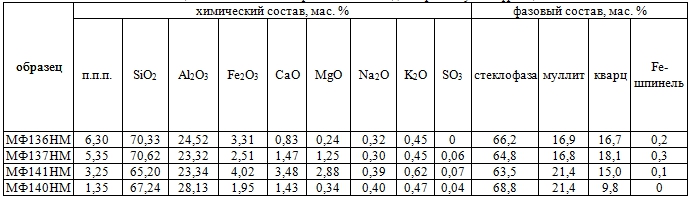

Полученные за одну стадию с минимальными затратами мелкий и крупный продукт существенно отличаются размером частиц: dср – 7 и 37 мкм соответственно. Каждый из них успешно может быть использован самостоятельно, сокращая количество исходной золы практически вдвое, например летучая зола класса F c d50 = 7 мкм может использоваться при получении высоконаполненных бетонов [22], а с dср = 32 мкм – огнестойких геополимеров [29]. Варьируя режимы классификатора можно за одну стадию аэродинамического разделения выделить из летучей золы однородные продукты с определенным распределением частиц, например, с d50 в диапазоне от 2 до 111 мкм [27]. Для получения узких фракций определенного размера каждый из продуктов одностадийного разделения летучей золы может быть подвернут повторной классификации. В данной работе мелкий продукт (Этап I, схема 1) был подвергнут классификации, включающей несколько последовательных циклов разделения при различных режимах классификатора (Этап II, схема 1). Вначале при следующих параметрах разделения: V составляла 40 м3/ч, N – 22 000 мин-1, v – 22 мин-1, t – 8 мин, была выделена самая мелкая по размеру узкая фракция. Далее для выделения каждой последующей по размеру мелкой фракции с бóльшим средним диаметром был использован крупный продукт от предыдущего цикла: V была увеличена до 50 м3/ч, а N последовательно уменьшалась при переходе от одного цикла к другому в интервале от 22 000 до 8 000 мин-1 при неизменных параметрах v и t. В результате на Этапе II были выделены шесть дисперсных узких фракций с dср – 2, 3, 5, 6, 8 и 10 мкм. Заключительным этапом технологической схемы 1 являлась мокрая магнитная сепарация (Этап III), выполненная в дистиллированной воде с использованием неодимового магнита (NdFeB, F – 24 lb). Магнитной сепарации были подвергнуты четыре дисперсных узких фракции с dср – 2, 3, 6 и 10 мкм, выделенные на Этапе II. Было установлено, что с ростом размера фракции содержание в ней магнитной составляющей увеличивается и составляет 0,2; 0,3; 1,3 и 3,0 мас. % соответственно. После извлечения магнитных фракций были получены немагнитные фракции дисперсных частиц с узким распределением по размеру и определенным dср: МФ136НМ – dср = 2 мкм, МФ137НМ – dср = 3 мкм, МФ141НМ – dср = 6 мкм, МФ140НМ – dср = 10 мкм. Немагнитные узкие фракции были охарактеризованы, включая определение насыпной плотности (табл. 2), распределения по размерам (рис. 3, табл. 2), химического и фазового составов (табл. 3).

Таблица 2 – Насыпная плотность и характеристики распределения частиц по размеру дисперсных узких фракций

Таблица 3 – Химический и фазовый состав дисперсных узких фракций

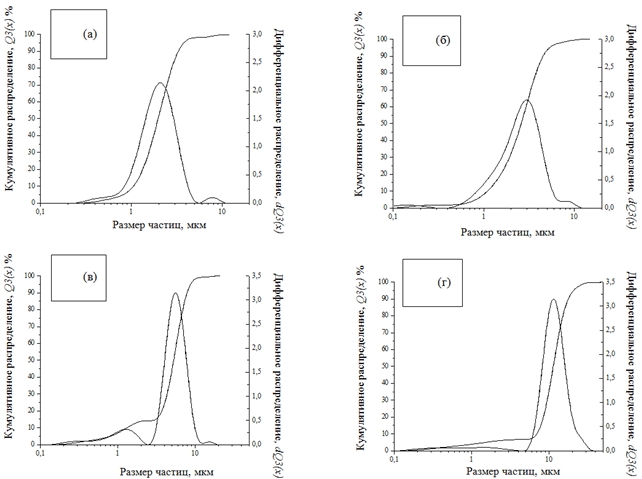

Характеристика дисперсных узких фракций Значения насыпной плотности для немагнитных дисперсных узких фракций МФ136НМ, МФ137НМ, МФ141НМ и МФ140НМ с ростом dср от 2 до 10 мкм увеличиваются, находясь в интервале 0,90-1,07 г/см3 (табл. 2). Основными компонентами их химического состава являются оксиды кремния и алюминия: содержания SiO2 и Al2O3 изменяются в интервале 65-70 и 23-28 мас. % соответственно (табл. 2). Содержание Fe2O3 не велико и составляет 2-4 мас. %. В фазовом составе (табл. 3) основной составляющей является аморфная стеклофаза 64-69 мас. %, среди кристаллических фаз идентифицированы фазы муллита и кварца – 17-21 и 10-18 мас. % соответственно, в виде примесей присутствует фаза феррошпинели в количестве не более 0,3 мас. %. Высокое содержание аморфной составляющей (табл. 3) является следствием неравновесности процесса пылевидного сжигания угля, когда в условиях высоких температурных градиентов при малых временах контакта ~1 сек [30, 31] термохимические превращения минеральных форм протекают не до конца. Идентифицированная фаза муллита в количестве 17-21 мас. % (табл. 3) является продуктом термохимического превращения алюмосиликатных минералов, причем теоретически возможный выход муллита при обжиге в одних и тех же условиях больше у каолинитовых глин (64%), чем у гидрослюдистых минералов типа иллита (35-46%) или монтмориллонита (15-31%) [30]. Фаза кварца в количестве 10-18 мас.% (табл. 3) представляет собой термостабильный минерал исходного угля, который в условиях промышленного сжигания не подвергается плавлению [30, 31], а лишь частично растворяется в расплавленной алюмосиликатной стеклофазе [7]. Кривые распределения частиц по размеру для выделенных фракций, представленные на рисунке 2 в кумулятивной и дифференциальной форме, демонстрируют узкие диапазоны размеров частиц, характеризующиеся d50 – 1,9; 2,3; 5,1; 9,2 мкм и d90 – 4,5; 5,7; 11,4 и 16,7 мкм соответственно (табл. 2).

Рис. 2 – Распределение частиц по размеру в кумулятивной (интегральной) Q3(х) и дифференциальной dQ3(x) форме для дисперсных узких фракций, выделенных из летучей золы по технологической схеме (схема 1): a – МФ136НМ, б – МФ137НМ, в – МФ141НМ, г – МФ140НМ

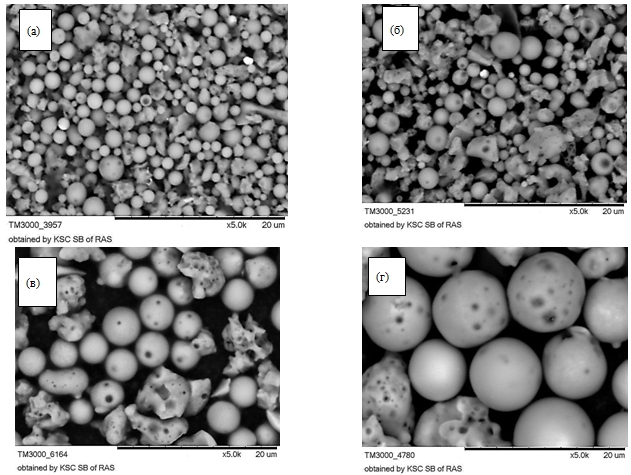

Анализ СЭМ-снимков узких фракций показал (рис. 3), что они содержат микросферы с непористой гладкой поверхностью, микросферы с пористой оболочкой, фрагментарные непористые или пористые осколки, частицы сетчатой структуры. Изменение морфологии глобул внутри каждой фракции наблюдается в зависимости от их размера. Так, самая мелкая по размеру фракция МФ136НМ (рис. 3а) представлена сферическими частицами с гладкой непористой оболочкой и не содержит пористых микросфер.

Рис. 3 – СЭМ-снимки немагнитных дисперсных узких фракций: a – МФ136НМ, б – МФ137НМ, в – МФ141НМ, г – МФ140НМ

С ростом размера фракции количество микросфер с пористой оболочкой монотонно увеличивается, составляя во фракции МФ137НМ (рис. 3б) около 15%, во фракции МФ141НМ (рис. 3в) достигает 30%. Для самой крупной фракции МФ140НМ (рис. 3г) содержание пористых частиц становится преобладающим: количество микросфер с пористой оболочкой составляет уже более половины, дополнительно в количестве ~10% содержатся частицы сетчатой структуры. Осколки, представляющие собой фрагменты разрушенных крупных частиц, которые практически не подверглись плавлению, либо незначительно оплавлены, содержатся во всех фракциях.

Охарактеризованные дисперсные зольные фракции соответствуют определенным требованиям к размеру частиц, химическому и фазовому составу, могут быть успешно использованы для получения материалов с прогнозируемыми и воспроизводимыми свойствами, например, в качестве добавки в бетоны [21], для получения керамических мембранных подложек [24], огнестойких панелей [25], наполнителя в полимеры [26], что приведет к снижению общих объемов золошлаковых отходов.

| Финансирование Исследование выполнено при финансовой поддержке Российского фонда фундаментальных исследований, Правительства Красноярского края, Красноярского краевого фонда науки в рамках научного проекта № 18-43-240002 «Разработка облегченных высокопрочных проппантов на основе узких фракций микросфер энергетических зол» и в рамках проекта фундаментальных исследований СО РАН V.45.3.3 «Формирование новых функциональных микросферических и композитных материалов с заданными свойствами». | Funding The study was carried out with the financial support of the Russian Foundation for Basic Research, the Government of the Krasnoyarsk Krai, the Krasnoyarsk Regional Science Foundation within the framework of the research project No. 18-43-240002 “Development of Lightweight High-strength Proppants Based on Narrow Fractions of Microspheres of Energy Ashes” and as part of the project of SB RAS V.45.3.3 “Formation of New Functional Microspherical and Composite Materials with Desired Properties.” |

| Благодарности Авторы выражают благодарность сотрудникам ИХХТ СО РАН (г. Красноярск) Л.А. Соловьеву за проведение и интерпретацию результатов количественного рентгенофазового анализа, Е.В. Мазуровой за выполнение работ на сканирующих электронных микроскопах ТМ-1000 и ТМ-3000. | Acknowledgement The authors are grateful to the staff of L.А. Solovyev Institute of Chemistry and Chemical Technology SB RAS (Krasnoyarsk) for conducting and interpreting the results of quantitative X-ray phase analysis, E.V. Mazurova for performing the work on TM-1000 and TM-3000 scanning electron microscopes. |

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- https://www.worldcoal.org/coal/uses–coal/coal–electricity [Electronic resource] (accessed:10.04.2018)

- Blissett R. S. A review of the multi-component utilisation of coal fly ash / R. S. Blissett, N. A. Rowson // Fuel. – 2012. – V. 97. – P. 1–23

- Yao Z. T. A comprehensive review on the applications of coal fly ash / Z. T. Yao, X. S. Ji, P. K.Sarker and others. // Earth–Sci. Rev. – 2015. – V. 141 – P. 105–121.

- Belviso C. State-of-the-art applications of fly ash from coal and biomass: A focus on zeolite synthesis processes and issues // Prog. Energy Combust. Sci. – 2018. – V. 65. – P. 109–135.

- Ahmaruzzaman M. A review on the utilization of fly ash / M. Ahmaruzzaman // Prog. Energy Combust. Sci. – 2010. – V. 36. - I. 3. – P. 327–363.

- Anshits N. N. Chemical composition and structure of the shell of fly ash non-perforated cenospheres produced from the combustion of the Kuznetsk coal (Russia) / N. N. Anshits, O. A. Mikhailova, A. N. Salanov and others// Fuel. – 2010. – V. 89. – I. 8. – P. 1849–1862

- Fomenko E. V. Compositions and morphology of fly ash cenospheres produced from the combustion of Kuznetsk coal / E. V. Fomenko, N. N. Anshits, L. A. Solovyov and others // Energy Fuels. – 2013. – V. 2. – I. 9. – P. 5440–5448.

- Fomenko E. V. Characterization of fly ash cenospheres produced from the combustion of Ekibastuz coal / E. V. Fomenko, N. N. Anshits, N. G. Vasilieva and others // Energy Fuels. – 2015 – V. 29. – I. 8. – P. 5390–5403.

- Fomenko E. V. Gas permeation properties of hollow glass-crystalline microspheres / E. V. Fomenko, E. S. Rogovenko, L. A. Solovyov and others // RSC Adv. – 2014. – V. 4. – I. 20. – P. 9997–10000.

- Fomenko E. V. Influence of the composition and structure of the glass-crystalline shell of cenospheres on helium permeability / E.V. Fomenko, N.N. Anshits, M.V. Pankova et al. // Glass Phys. Chem. – 2012. – V. 38. – I. 2. – P. 218–227.

- Fomenko E.V. Helium permeability of microspherical membranes based on mullitized cenospheres / E. V. Fomenko, N. N. Anshits, L. A. Solovyov and others // Dokl. Phys. Chem. – 2010. – V. 435. – I. 2. – P. 202–204.

- Anshits A. G. Detonation velocity of emulsion explosives containing cenospheres / A. G. Anshits, N. N. Anshits, A. A. Deribas and others // Combustion, Explosion, and Shock Waves – 2005. – V. 41. – I. 5. – P. 591–598.

- Fomenko E. V. Perforated cenosphere-supported pH-sensitive spin probes / E. V. Fomenko, A. G. Anshits, A. A. Bobko and others // Russ. Chem. Bull. – 2008. – V. 57. – I. 3. – P. 493–498.

- Vereshchagina T. A. One-step fabrication of hollow aluminosilicate microspheres with a composite zeolite/glass crystalline shell / T. A. Vereshchagina, S. N. Vereshchagin, N. N. Shishkina and others // Microporous Mesoporous Mater. – 2013. – V. 169. – P. 207–211

- Vereshchagina T. A. Microsphere zeolite materials derived from coal fly ash cenospheres as precursors to mineral-like aluminosilicate hosts for 135,137Cs and 90Sr / T. A. Vereshchagina, S. N. Vereshchagin, N. N. Shishkina and others // J. Nucl. Mater. – 2013. – V. 437. – P. 11–18

- Shaheen S. M. Opportunities and challenges in the use of coal fly ash for soil improvements – A review / S. M. Shaheen, P. S. Hooda, C. D. Tsadilas // J. Environ. Manage. – 2014. – V. 145. – P. 249–267

- Martinez–Tarazona M. R. The fate of trace elements and bulk minerals in pulverized coal combustion in a power station / M. R. Martinez–Tarazona; D. A. Spears // Fuel Process. Technol. – 1996. – V. 47. – I. 1. – P. 79–92

- Moreno N. Physico-chemical characteristics of European pulverized coal combustion fly ashes / N. Moreno, X. Querol, J. M. Andrés et al. // Fuel. – 2005. – V. 84. – I. 11. – P. 1351–1363.

- Lighty J. S. Combustion aerosols: factors governing their size and composition and implications to human health / J. S. Lighty, J.M. Veranth, A.F.J. Sarofim // Air Waste Manage. Assoc. – 2000. – V. 50. – I. 9. – P. 1565–1622.

- Riffault V. Fine and ultrafine particles in the vicinity of industrial activities: A review / V. Riffault, J. Arndt, H. Marris et al. // Crit. Rev. Env. Sci. Tech. – 2015. – V. 45. – I. 21. – P. 2305–2356

- Li Z. Drying shrinkage prediction of paste containing meta-kaolin and ultrafine fly ash for developing ultra-high performance concrete // Mater. Today Commun. – 2016. – V. 6. – P. 74–80.

- Yu J. Mechanical properties of green structural concrete with ultrahigh-volume fly ash / J. Yu, C. Lu, C.K.Y. Leung, G. Li. // Constr. Build. Mater. – 2017. – V. 147. – P. 510–518

- Phoo–ngernkham T. The effect of adding nano-SiO2 and nano-Al2O3 on properties of high calcium fly ash geopolymer cured at ambient temperature / T. Phoo–ngernkham, P. Chindaprasirt, V. Sata et al. // Mater. Des. – 2014. – V. 55. – P. 58–65

- Wei Z. High-aluminum fly ash recycling for fabrication of cost-effective ceramic membrane supports / Z. Wei, J. Hou, Z. Zhu // J. Alloys and Compd. – 2016. – V. 683. – P. 474–480

- Li J. Potential utilization of FGD gypsum and fly ash from a Chinese power plant for manufacturing fire-resistant panels // J. Li, X. Zhuang, C. Leiva, A. Cornejo et al. // Constr. Build. Mater. – 2015. – V. 95. – P. 910–921

- van der Merwe E.M. Surface and bulk characterization of an ultrafine South African coal fly ash with reference to polymer applications // E.M. van der Merwe, L.C. Prinsloo, C.L. Mathebula et al. // Appl. Surf. Sci. – 2014. – V. 317. – P. 73–83.

- Kushnerova O. A. Single-Stage Aerodynamic Separation of Fly Ash Produced after Pulverized Combustion of Coal from the Ekibastuz Basin / O.A. Kushnerova, G.V. Akimochkina, E.V. Fomenko et al. // Solid Fuel Chem. – 2018. – V. 52. – I. 3. – P. 188–200.

- GOST 10538–87 «Solid fuel. Methods for determination of chemical composition of ash». – M.: Izd-vo standartov, 1987. – 14 p. [in Russian]

- Zhang H. Fiber reinforced geopolymers for fire resistance applications / H. Zhang, V. Kodur, L. Cao, S. Qi // Procedia Eng. – 2014. – V. 71. – P. 153–158.

- Kizil’shtein L.Ya. Komponenty zol i shlakov TES (Components of ash and slag of TPSs) / L.Ya. Kizil’shtein, I.V. Dubov, A.L. Shpitsgluz, S.G. Parada. – Moscow: Energoatomizdat, 1995. – 177 p. [in Russian]

- Raask E. Cenosheres in pulverized-fuel ash // J. Inst. Fuel. – 1968. – V. 41. – I. 332. – P. 339–344.