ВЛИЯНИЕ ГИДРОКАРБОНАТА КАЛЬЦИЯ НА СТРУКТУРООБРАЗОВАНИЕ И СВОЙСТВА МАТЕРИАЛОВ НА ОСНОВЕ ИЗВЕСТИ КАРБОНИЗАЦИОННОГО ТВЕРДЕНИЯ

Любомирский Н.В.1, Бахтин А.С.2, Бахтина Т.А.3, Николаенко Е.Ю.4, Николаенко В.В.5

1ORCID: 0000-0001-6298-5077, Доктор технических наук, профессор, 2ORCID: 0000-0001-6255-8948, Кандидат технических наук, доцент, 3ORCID: 0000-0002-5241-0074, Кандидат технических наук, доцент, 4ORCID: 0000-0002-3378-2032, 5ORCID: 0000-0002-7095-7946, Академия строительства и архитектуры (структурное подразделение), Крымский федеральный университет имени В.И. Вернадского

ВЛИЯНИЕ ГИДРОКАРБОНАТА КАЛЬЦИЯ НА СТРУКТУРООБРАЗОВАНИЕ И СВОЙСТВА МАТЕРИАЛОВ НА ОСНОВЕ ИЗВЕСТИ КАРБОНИЗАЦИОННОГО ТВЕРДЕНИЯ

Аннотация

Установлено, что гидрокарбонат кальция, возникающий в системе «известь и/или известняк – вода – углекислый газ», способствует повышению прочностных характеристик получаемого материала, а карбонаткальциевый заполнитель в искусственно карбонизируемых составах является активным компонентом, участвующим в процессах твердения, структурообразования и формирования физико-механических свойств получаемого материала в результате реакции карбонизации в условиях повышенного содержания CО2.

Ключевые слова: гидроксид кальция, известь, карбонизационное твердение, гидрокарбонат кальция, карбонат кальция, прочностьLyubomirsky N.V.1, Bakhtin A.S.2, Bakhtina T.A.3, Nikolaenko E.Y.4, Nikolaenko V.V.5

1ORCID: 0000-0001-6298-5077, PhD in Engineering, professor, 2ORCID: 0000-0001-6255-8948, PhD in Engineering, associate professor, 3ORCID: 0000-0002-5241-0074, PhD in Engineering, associate professor, 4ORCID: 0000-0002-3378-2032, 5ORCID: 0000-0002-7095-7946, Academy of construction and architecture, V.I. Vernadsky Crimean Federal University

THE EFFECT OF CALCIUM BICARBONATE ON STRUCTURE AND PROPERTIES OF MATERIALS BASED ON LIME CARBONIZING HARDENING

Abstract

It is established that the calcium hydrocarbonate arising in the "lime and/or limestone-water-carbon dioxide" system promotes increasing of strength characteristics of the obtained material, and calcium carbonate as a filler in artificially carbonated structures is the active component participating in processes of curing, structurization and formation of physicomechanical properties of the obtained material as a result of reaction of carbonization in the conditions of the increased maintenance of CO2.

Keywords: calcium hydroxide, lime, carbonizing hardening, calcium hydrogen carbonate, calcium carbonate, strength.Введение

Гидроксид кальция как основное вяжущее вещество в растворе извести, широко и успешно использовалось с древних времен. Это вяжущее вещество затвердевает в результате реакции карбонизации, которая изменяет микроструктуру и пористую структуру строительного раствора, улучшая его механические свойства и долговечность. Насыщение углекислотой в растворах извести происходит, когда CO2 в воздухе распространяется через открытые поры раствора, растворяется в воде, находящейся внутри капиллярной поры, и реагирует с растворенным гидроксидом кальция. Это приводит к осаждению кристаллов карбоната кальция, выделению воды и тепла. Этот полный процесс выглядит следующим образом:

Это гетерогенная реакция (1), в которой твердая, жидкая и газообразная составляющие участвуют вместе. Образование карбоната кальция происходит в несколько этапов. Сначала происходит растворение гидроксида кальция, которое сопровождается выделением ионов Са2+ и освобождением капиллярных пор от воды. В это же время углекислый газ диффундирует в виде раствора в открытые поры. При этом происходит его адсорбция, растворение и превращение в гидратную форму угольной кислоты (H2CO3), под действием которой в системе образуется бикарбонат ионы (HCO3-) и карбонат ионы (CO3)2-. В конечном счете, реакция между ионами Ca2+ и CO32- приводит к осаждению кристаллов карбоната кальция, путем образования ядра и последующего кристаллического роста.

Процесс превращения гидроксида кальция в карбонат кальция в естественных атмосферных условиях протекает десятилетия, главным образом, из-за низкого содержания в воздухе углекислого газа (~0,03 %). Интерес к процессу ускоренной карбонизации известковых вяжущих и получения в результате искусственного карбонатного камня возник в начале ХХ века и активно прорабатывался в середине прошлого столетия [1 – 7], однако, научные проработки не имели дальнейшего практического использования, так как совпали с бурным развитием цементных вяжущих и повсеместным использованием бетонных и железобетонных изделий и конструкций. Не так остро на то время стояли экологические проблемы. В большинстве случаев научный интерес к процессу карбонизации сводился к проблеме, как предотвратить активную карбонизацию свободного гидроксида кальция в бетоне, вызывающую карбонизационную усадку, и повысить долговечность строительных конструкций [8 – 11].

На сегодняшний день, экологические проблемы, связанные с глобальным потеплением на планете Земля, которое носит по мнению большинства ученых [12] антропогенный характер, вынуждает ученых искать различные эффективные методы снижения концентрации диоксида углерода в атмосфере – одного из самых сильных по воздействию на климат фактора. Одним из перспективных направлений в этой области являются разработки строительных материалов, способных накапливать диоксид углерода в течение жизненного цикла [13 – 15], и технологий их производства, в которых гидратационное твердение вяжущих заменяется карбонизацией [16, 17], за счет утилизации СО2 из дымовых газов. В этой связи, в последние десятилетия значительно возрос интерес к материалам на основе извести с точки зрения организации их производства за счет искусственной карбонизации. Ряд исследований в этом направлении ведутся в мире [18 – 21].

Исследования, проведенные авторами настоящей статьи [22, 23], позволили установить химические, физико-химические особенности карбонизации известковых вяжущих веществ, оптимизировать технологические параметры искусственной карбонизации извести. Исходя из физико-химической природы карбонатного твердения извести, в процессе образования нерастворимого карбоната кальция непременно будет образовываться гидрокарбонат кальция (Са(НСО3)2), оказывающий определенное влияние на структурообразование материала.

Таким образом, вопрос перехода гидрокарбоната кальция в карбонат кальция является одним из определяющих при изучении процесса образования вторичного карбоната кальция и получения на его основе прочного искусственного карбонатного камня.

Целью настоящей работы является с помощью теоретических и экспериментальных исследований установить особенности влияния гидрокарбоната кальция в процессах структурообразования и формирования физико-механических свойств искусственного карбонатного камня, получаемого на основе извести, твердеющего в среде повышенных концентраций углекислого газа.

Методология

Для решения поставленной цели, прежде всего, теоретически был детально рассмотрен механизм карбонизации известкового теста с выделением этапа образования в системе гидрокарбоната кальция. Для исследования и графического представления механизма карбонизации известкового теста была использована известная форма представления гетерофазного химического процесса [24].

Установление участия гидрокарбоната кальция в процессах структурообразования и формировании прочности материала проводили экспериментально на примере карбонаткальциевых образцов, сформованных способом прессования. Опытные образцы представляли собой образцы-цилиндры Ø 0,030 м. Для изготовления опытных образцов использовали молотый мраморовидный известняк ОАО карьер «Мраморный» с. Мраморное (Симферопольский район, РК). Мраморовидный известняк является продуктом метаморфизации и химической дифференциации известняков. Химический состав мраморовидного известняка представлен в табл. 1.

Таблица 1 — Химический состав мраморовидного известняка, % мас.

| SiO2 | Fe2O3 | Al2O3 | CaO | MgO | SO3 | п.п.п. |

| 1,9 | 0,68 | 1,57 | 48,08 | 2,54 | 0,67 | 43,8 |

Удельная поверхность известняка для изготовления опытных образцов составляла около 300 м2/кг. Усилие давления прессования и водосодержание смеси подбирали таким образом, чтобы получить образцы, обладающие достаточной прочностью для работы с ними (чтобы не крошились при переноске). Удельное давление прессования составляло 30 МПа, водосодержание сырьевой смеси варьировали в пределах 5 – 15 % мас. После формования образцы устанавливались в карбонизационную камеру [25], в которую подавали 100 % углекислый газ. После обработки углекислым газом (карбонизации) образцы подсушивались и испытывались на гидравлическом прессе для определения прочности на сжатие.

Микроструктуру опытных образцов исследовали с помощью электронной сканирующей микроскопии на сканирующем электронном микроскопе Philips XL 30S FEG.

Результаты и их обсуждение

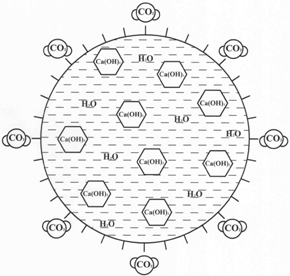

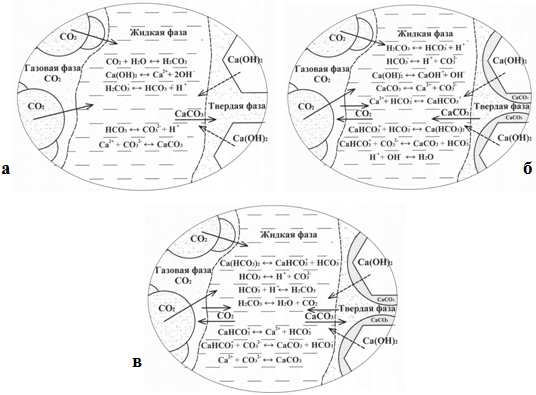

Представим процесс искусственной карбонизации графически. На рис. 1 показан структурный элемент известкового теста до введения в систему углекислого газа и начала взаимодействия с ним. Известковое тесто представлено в виде двухфазной среды, каждая из фаз, как принято в механике насыщенных пористых сред, считается равномерно распределенной по объему. С момента подачи углекислого газа начинается процесс карбонизации. Процесс образования вторичного СаСО3 в результате искусственной карбонизации известкового теста условно можно разделить на три стадии (рис. 2).

Рис. 1 - Структурный элемент известкового теста до взаимодействия с СО2

Рис. 2 - Стадии образования вторичного карбоната кальция в системе «Са(ОН)2 – Н2О – СО2»: а) образование СаСО3; б) растворение СаСО3 и образование в системе Са(НСО3)2; в) превращение Са(НСО3)2 в СаСО3

На первой стадии (см. рис. 2 а) в результате диссоциации Са(ОН)2 и углекислой кислоты образуется карбонат кальция, который образуется на поверхности контакта жидкой и твердой фаз, и осаждается в виде карбонатного слоя на поверхности зерен извести. При наличии в системе СО2 новообразованный СаСО3 растворяется и переходит в гидрокарбонат кальция (см. рис. 2 б). В присутствии в растворе жидкой фазы ионов СаОН+ и гидрокарбоната кальция, который диссоциирует на СаНСО3+ и НСО3-; известь переходит в карбонат кальция по уравнению (1), который, в свою очередь, уплотняет карбонизированный слой на поверхности зерен Са(ОН)2. Из-за блокирования зерен извести слоем карбоната кальция эта реакция протекает в малых количествах и, как было сказано, с увеличением содержания Са(НСО3)2 практически прекращается.

Дальнейшее образование СаСО3 происходит в жидкой фазе из гидрокарбоната кальция при взаимодействии Са(НСО3)2 и Н2СО3. Превращение гидрокарбоната кальция в карбонат является типичным представителем гомогенного гетерофазного процесса [26]. Механизм превращения гидрокарбоната в карбонат из водного раствора представлен следующим образом (см. рис. 2 в). Зоной нарушения состояния динамического равновесия системы обратимых химических реакций в растворе за счет необратимой массопередачи СО2 из жидкой фазы в газовую является зона вблизи от поверхности контакта жидкой и все время обновляемой газовой фазы. Это и есть зона протекания рассматриваемого химического превращения, лимитирующей стадией которого является массопередача реакционного СО2 из жидкой фазы в газовую.

Стадия образования карбоната кальция, обусловленная массопередачей СаСО3 из жидкой фазы в твердую фазу, оказывает определенное воздействие на скорость процесса в целом, но лимитирующей стадией превращения гидрокарбоната кальция в карбонат она не является [24]. Таким образом, образование карбоната кальция в системе является не причиной превращения гидрокарбоната кальция в карбонат, а его следствием.

Для установления влияния Са(НСО3)2 на прочностные свойства изделий на основе извести карбонизационного твердения была проведена серия опытов на спрессованных образцах из мраморовидного известняка. Мраморовидный известняк почти на 92 % мас. состоит из СаСО3 (см. табл. 1). Согласно вышеизложенным теоретическим выкладкам, при обработке углекислым газом в жидкой фазе опытных образцов будет образовываться углекислая соль – гидрокарбонат кальция. Са(НСО3)2 может существовать только в растворенном состоянии, а при удалении (испарении) жидкости откладывается на поверхности в виде СаСО3 [23, 24]. Таким образом, кристаллы СаСО3, новообразованные из Са(НСО3)2, должны откладываться на поверхности зерен мраморовидного известняка, увеличивая площадь контакта между зернами, и повышать, тем самым, прочность образцов.

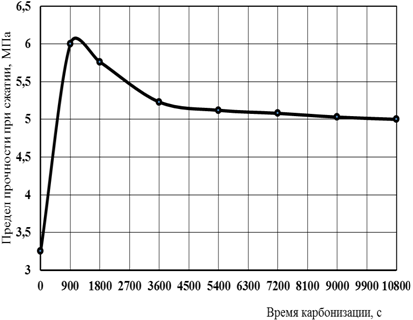

В табл. 2 и 3 приведены результаты лабораторных испытаний на прочность на сжатие опытных образцов из мраморовидного известняка, полученных прессованием при 30 МПа, в зависимости от формовочной влажности сырьевой смеси (водосодержания) и времени карбонизации. Графическое представление результатов табл. 3 представлено на рис. 3.

С увеличением водосодержания формовочной смеси с 5 до 15 % мас. прочность на сжатие образцов-цилиндров снижается. Так при 5 % мас. содержании воды прочность на сжатие составляет 5,38 МПа, что на 56,4 % выше прочности образцов-сырцов, а при водосодержании 15 % мас. предел прочности при сжатии составляет 2,93 МПа и превышает начальную прочность образцов всего на 1,6 %. Очевидно, что с увеличением количества воды в системе поры между зернами известняка заполнены водой, что затрудняет диффузию углекислого газа внутри образца.

Таблица 2 — Прочность на сжатие опытных образцов в зависимости от начального водосодержания формовочной смеси (время карбонизации 10800 с)

| № п/п | Начальное водосодержа-ние смеси, % мас. | Прочность на сжатие образцов, МПа | Прирост прочности после карбонизации, % | |

| некарбонизирован-ных, Rсж. | карбонизирован-ных, Rксж. | |||

| 1 | 5,0 | 3,44 | 5,38 | 56,4 |

| 2 | 7,5 | 3,37 | 5,24 | 55,5 |

| 3 | 10,0 | 3,25 | 5,00 | 53,6 |

| 4 | 12,5 | 3,15 | 4,19 | 33,0 |

| 5 | 15,0 | 2,88 | 2,93 | 1,6 |

Таблица 3 — Прочность на сжатие опытных образцов в зависимости от времени карбонизации (начальное водосодержание сырьевой смеси 10 % мас.)

| № п/п | Время обработки углекислым газом, с | Прочность на сжатие, МПа | Прирост прочности после карбонизации, % |

| 1 | Не карбонизированные | 3,25 | 0 |

| 2 | 900 | 6,00 | 84,6 |

| 3 | 1800 | 5,76 | 73,9 |

| 4 | 3600 | 5,23 | 53,6 |

| 5 | 5400 | 5,12 | 62,3 |

| 6 | 7200 | 5,08 | 52,2 |

| 7 | 9000 | 5,03 | 59,4 |

| 8 | 10800 | 5,00 | 53,6 |

Интересными являются данные изменения прочности на сжатие опытных образцов во времени (см. табл. 3 и рис. 3). Изменение прочности на сжатие с течением времени носит скачкообразный характер и снижается с увеличением продолжительности обработки образцов углекислым газом: после карбонизации образцов в течение 900 с прочность повышается на 84,6 %, а после 10800 с выдерживания в среде углекислого газа превышение прочности в сравнении с прочностью образцов-сырцов составляет 53,6 %.

Рис. 3 - Зависимость изменения прочности на сжатие опытных известняковых образцов от времени обработки их углекислым газом

Спад прочности может быть объяснен следующим образом. В начальный период обработки известняка углекислым газом в системе «известняк – вода – углекислый газ» на поверхности частичек известняка образуется гидрокарбонат кальция, который адсорбируется на частичках известняка и при переходе в карбонат кальция при нагревании склеивает зерна известняка карбонатным гелем. При более длительном воздействии углекислого газа гидрокарбонат кальция реагирует с углекислотой с образованием карбоната кальция и воды, которая оказывается в избытке. Часть гидрокарбоната кальция растворяется в воде и вместе с ней по капилярным порам удаляется из системы.

Таким образом, проведенные исследования свидетельствуют, что гидрокарбонат кальция, возникающий на начальном этапе искусственного карбонизационного твердения известково-известняковых систем в значительном количестве, является одним из веществ, наиболее активно участвующим в структурообразовании и формировании свойств материалов на основе этих систем. Известняковый наполнитель и заполнитель, кроме того, что формирует пространственный каркас композита на основе извести, реализуя таким образом «физическую» часть своей структурообразующей роли [27], является активным участником физико-химических процессов формирования структуры и свойств материалов карбонизационного типа твердения. Активная роль известнякового наполнителя выражается в возникновении на его поверхности гидрокарбоната кальция и активизации поверхностного слоя его частиц за счет образования дополнительных поверхностей, возникающих в результате химического взаимодействия карбоната кальция известняка с углекислотой.

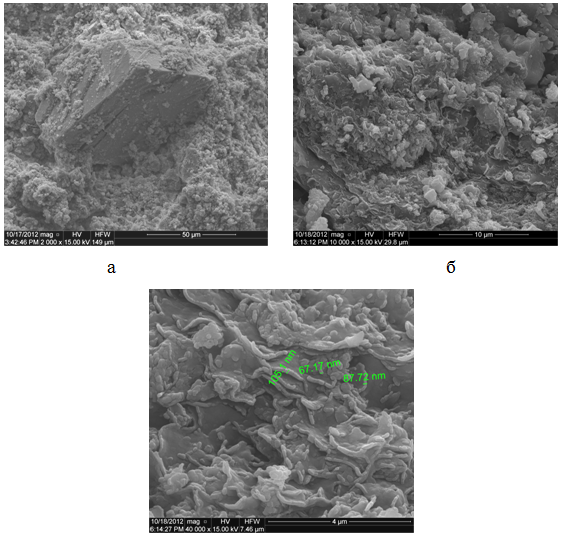

Для подтверждения последнего утверждения и установления влияния действия углекислого газа на изменения в структуре частиц известняка были проведены электронно-микроскопические исследования опытных образцов из мраморовидного известняка в зависимости от времени обработки их в среде 100 % концентрации углекислого газа (рис. 4).

Как видно из рис. 4, а, начальная (до обработки углекислым газом) структура мраморовидного известняка составлена крупными частицами в виде ромбоэдров, пространство между которыми заполнено известковым цементом. В результате выдерживание опытных образцов в среде СО2 в течение 900 с на поверхности частиц появляются следы растворения в виде шелушения и появления гроздей шестиугольных и ромбоэдрических новообразованных кристалликов кальцита (см. рис. 4, б). Толщина лепестков шелушения составляет около 100 нм (см. рис. 4, в).

Рис. 4. Микрофотографии мраморовидного известняка в зависимости от времени выдерживания их в среде 100 % СО2, с: а – 0, (увеличение ×2000); б и в – 900, (увеличение ×10000 и ×40000)

Заключение

В результате проведенных исследований установлено, что гидрокарбонат кальция, возникающий в системе «известь и/или известняк – вода – углекислый газ», способствует повышению прочностных характеристик получаемого материала. Поэтому важным технологическим фактором получения карбонизированных материалов должна быть сушка изделий после извлечения их из карбонизационной камеры для быстрого перевода Са(НСО3)2 в СаСО3.

Установлено, что известняковые наполнители являются компонентом, активно участвующими в процессах структурообразования и формирования физико-механических свойств материалов, твердеющих в условиях повышенных концентраций СО2 в результате реакции карбонизации. Показано, что под агрессивным действием углекислоты происходит растворение поверхности частиц известняка, сопровождающееся образованием насыщенного раствора Са(НСО3)2 в межзерновом пространстве, а также изменяется поверхность частиц с образованием новых поверхностей в виде лепестков. Более шероховатая поверхность частиц известняка способствует лучшему сцеплению их с вяжущим и между собой, а образующийся в результате термического разложения раствора гидрокарбоната кальция в твердый нерастворимый карбонат кальция карбонатный цемент склеивает частицы известняка в прочный конгломерат.

Исследование выполнено при финансовой поддержке Министерства образования и науки Российской Федерации в рамках выполнения базовой части государственного задания по теме: «Строительные биопозитивные композиты карбонизационного типа твердения на основе извести с повышенными деформативными и механическими характеристиками».

Список литературы / References

- Байков А.А. Труды в области общей и физической химии. Разложение природных углекислых солей при нагревании / Байков А.А. Собрание трудов. – М. – Л: изд. и 1-я тип. Изд-ва Акад. наук СССР в Лгр., 1950. – II т. – С. 565 – 575.

- Зацепин К.С. Известковые карбонизированные строительные материалы / Зацепин К.С. // Сборн. материалов Московского науч.-технич. совещания по жил.-гражд. строит., строит. материалам и проектно-изыскат. работам. Т. 2. – М: Московская правда, 1952. – C. 283 – 290.

- Matsuda O. Experimental study of the manufacture of building materials by carbonation of slaked lime / Matsuda O., Yamada H. // Sekko to sekkai = Gypsum & Lime. – 1973. – № 125. – P. 8 – 17. Международный научно-исследовательский журнал ▪ № 11 (53) ▪ Часть 4 ▪ Ноябрь 92

- Aono T. Studies on the reactions between gas and solid, part II: absorption of CO2 by CaO and Ca(OH)2 / Aono T. // Bulletin of the Chemical Society of Japan. – 1931. – № 6. – P. 319 – 324.

- Михайлов Н.Н. Искусственная карбонизация как способ повышения активности доломитового вяжущего / Михайлов Н.Н., Кузнецов А.М. // Строительные материалы. – 1960. –№ 9. – С. 28 – 30.

- Zalmanoff N. Carbonation of Lime Putties to Produce High Grade Building / N. Zalmanoff // Rock Products. – 1956. – August. – P. 182 – 186.

- Zalmanoff N. Carbonation of Lime Putties to Produce High Grade Building / N. Zalmanoff // Rock Products. – 1956. – September. – P. 84 – 90.

- Гершберг О.А. Технология бетонных и железобетонных изделий / Гершберг О.А. – М.: Стройиздат, 1965. – 327 с.

- Алексеев С.Н. Кинетика карбонизации бетона / Алексеев С.Н., Розенталь Н.К. // Бетон и железобетон. – 1969. – № 4. – 22 – 24.

- Алексеев С.Н. Коррозионная стойкость железобетонных конструкций в агрессивной промышленной среде / Алексеев С.Н., Розенталь Н.К. – М.: Стройиздат, 1976. – 205 с.

- Воробьев А.А. Влияние карбонизации на физико-механические свойства автоклавного газобетона с тонкомолотыми карбонатными добавками / Воробьев А.А. // Строительные материалы. – 1971. – №2. – С. 32 – 33.

- IPCC Climate Change 2014: Impacts, adaptation, and vulnerability. Part A: Global and Sectoral Aspects. // Contribution of working group II to the fifth assessment report of the intergovernmental panel on climate change. – Cambridge University Press, Cambridge, United Kingdom and New York, NY, USA. – 2014.

- Пастори З., Борчок З., Горбачева Г.А. Баланс СО2 различных видов стеновых конструкций // Строительные материалы. – 2015. – № 12. – С. 76 – 77.

- Bribian I.Z., Capilla A.V., Uson A.A. Life-cycle assessment of building materials: Compearative analysis of energy and environmental impacts of the eco-efficiency improvement potential // Building and Environment. – 2001. –№ 46. – P. 1133 – 1140.

- Sukla A., Tiwari G.N., Sodha M.S. Embodied energy analysis of adobe house // Renewable Energy. – 2009. – № 34. – P. 755 – 761.

- Pöllmann H. Mineralogical Strategies to reduce CO2 in the fabrication of alternative cements // IBAUSIL. – 2015. – Tagungsbericht Bd. 1. – P. 11 – 129.

- Польманн Х. Пути сокращения выбросов СО2 при производстве альтернативных цементов // Цемент и его применение. – 2016. – № 2. – С. 89 – 93.

- Brouwer J.P. Mineral carbonation for CO2 storage. [Электронный ресурс] / Brouwer J.P., Feron P.H.M. // First International Conference on Accelerated Carbonation. – Режим доступа: http://www.iscowa.org/.

- Cizer O. Carbonation reaction of lime hydrate and hydraulic binders at 20°C. [Электронный ресурс] / Cizer O., K. Van Balen, D. Van Gemert // Forum italiano calce. Режим доступа: http://www.iscowa.org/.

- Cizer O. Crystal morphology of precipitated calcite crystated calcite crystals from accelerated carbonation of lime binders. [Электронный ресурс] / Cizer O., K. Van Balen, D. Van Gemert // Forum italiano calce. – Режим доступа: http://www.iscowa.org/.

- Cultrone G. Forced and natural carbonation of lime-based mortars with and without additives: Mineralogical and textural / Cultrone G., Sebastián E., Ortega Huertas M. // Cement and Concrete Research Volume 16. – 2005. – Issue 12. – P. 278 – 289.

- Любомирский Н.В. Химические принципы структурообразования известковых систем карбонизационного твердения / Любомирский Н.В., Федоркин С.И., Акимов А.М. // Вісник Одеської державної академії будівництва та архітектури. – Одеса: Зовнішрекламсервіс. – 2009. – вип. № 33. – С. 257 – 262.

- Любомирский Н.В. Особенности карбонизации известковых вяжущих материалов / Любомирский Н.В. // Вісник Донбаської національної академії будівництва і архітектури. – Макіївка: ДонНАБА. – 2010. – Вип..2010-5(85). – С. 121 – 126.

- Иванов А.М. Кинетические аспекты и химические процессы химической технологии / Иванов А.М. – Тула: КПИ, 1988. – 100 с.

- Любомирский Н.В. Автоматическая установка и методика изучения процесса карбонизации извести / [Любомирский Н.В., Федоркин С.И., Локтионова Т.А., Носатов В.Г.] // Строительство и техногенная безопасность. – Симферополь: НАПКС. – 2007. – вып. 19-20. – С. 74 – 78.

- Эммануэль Н.М. Курс химической кинетики / Эммануэль Н.М., Кнорре Д.Г. – М.: Высшая школа, 1984. – 463 с.

- Чернышев Е.М. Концепции и основания технологии наномодифицирования структур строительных композитов. Часть 4. Золь-гель технолоогия нано-, микродисперсных кристаллов портландита для контактно-конденсационного компактирования структур портландитового камня и композитов на его основе / Чернышев Е.М., Потамошнева Н.Д., Артамонова О.В. // Строительные материалы. – 2015. – № 11. – С. 65 – 73.

Список литературы на английском языке / References in English

- Bajkov A.A. Trudy v oblasti obshhej i fizicheskoj himii. Razlozhenie prirodnyh uglekislyh solej pri nagrevanii [Works in the field of general and physical chemistry. Degradation of natural carbonates by heating] / Bajkov A.A. Sobranie trudov [Collected works]. – M. – L: izd. i 1-ja tip. Izd-va Akad. nauk SSSR v Lgr., 1950. –V. 2 – P. 565 – 575. [in Russian].

- Zacepin K.S. Izvestkovye karbonizirovannye stroitel'nye materialy [Lime carbonated construction materials] / Zacepin K.S. // Sborn. materialov Moskovskogo nauch.-tehnich. soveshhanija po zhil.-grazhd. stroit., stroit. materialam i proektno-izyskat. rabotam. [The collection of materials of the Moscow scientific-technical meeting for civil construction, construction materials and design work]. V. 2. – M: Moskovskaja pravda, 1952. – P. 283 – 290 [in Russian].

- Matsuda O. Experimental study of the manufacture of building materials by carbonation of slaked lime / Matsuda O., Yamada H. // Sekko to sekkai = Gypsum & Lime. – 1973. – № 125. – P. 8 – 17. Международный научно-исследовательский журнал ▪ № 11 (53) ▪ Часть 4 ▪ Ноябрь 93

- Aono T. Studies on the reactions between gas and solid, part II: absorption of CO2 by CaO and Ca(OH)2 / Aono T. // Bulletin of the Chemical Society of Japan. – 1931. – № 6. – P. 319 – 324.

- Mihajlov N.N. Iskusstvennaja karbonizacija kak sposob povyshenija aktivnosti dolomitovogo vjazhushhego [Artificial carbonation as a method of increasing the activity of dolomite binder] / Mihajlov N.N., Kuznecov A.M. // Stroitel'nye materialy [Building materials]. – 1960. –№ 9. – P. 28 – 30 [in Russian].

- Zalmanoff N. Carbonation of Lime Putties to Produce High Grade Building / N. Zalmanoff // Rock Products. – 1956. – August. – P. 182 – 186.

- Zalmanoff N. Carbonation of Lime Putties to Produce High Grade Building / N. Zalmanoff // Rock Products. – 1956. – September. – P. 84 – 90.

- Gershberg O.A. Tehnologija betonnyh i zhelezobetonnyh izdelij [Technology of concrete and reinforced concrete products] / Gershberg O.A. – M.: Strojizdat, 1965. – 327 p.

- Alekseev S.N. Kinetika karbonizacii betona [Kinetics of concrete carbonation] / Alekseev S.N., Rozental' N.K. // Beton i zhelezobeton [Concrete and reinforced concrete]. – 1969. – № 4. – P. 22 – 24 [in Russian].

- Alekseev S.N. Korrozionnaja stojkost' zhelezobetonnyh konstrukcij v agressivnoj promyshlennoj srede [The corrosion resistance of reinforced concrete structures in aggressive industrial environments] / Alekseev S.N., Rozental' N.K. – M.: Strojizdat, 1976. – 205 p.

- Vorob'ev A.A. Vlijanie karbonizacii na fiziko-mehanicheskie svojstva avtoklavnogo gazobetona s tonkomolotymi karbonatnymi dobavkami [Effect of carbonation on the physico-mechanical properties of autoclaved aerated concrete with fine carbonate additives] / Vorob'ev A.A. // Stroitel'nye materialy [Building materials]. – 1971. – №2. – P. 32 – 33 [in Russian].

- IPCC Climate Change 2014: Impacts, adaptation, and vulnerability. Part A: Global and Sectoral Aspects. // Contribution of working group II to the fifth assessment report of the intergovernmental panel on climate change. – Cambridge University Press, Cambridge, United Kingdom and New York, NY, USA. – 2014.

- Pastori Z., Borchok Z., Gorbacheva G.A. Balans СO2 razlichnyh vidov stenovyh konstrukcij [The balance of carbon dioxide of various wall constructions] // Stroitel'nye materialy [Building materials]. – 2015. – № 12. – P. 76 – 77.

- Bribian I.Z., Capilla A.V., Uson A.A. Life-cycle assessment of building materials: Compearative analysis of energy and environmental impacts of the eco-efficiency improvement potential // Building and Environment. – 2001. –№ 46. – P. 1133 – 1140.

- Sukla A., Tiwari G.N., Sodha M.S. Embodied energy analysis of adobe house // Renewable Energy. – 2009. – № 34. – P. 755 – 761.

- Pöllmann H. Mineralogical Strategies to reduce CO2 in the fabrication of alternative cements // IBAUSIL. – 2015. – Tagungsbericht Bd. 1. – P. 11 – 129.

- Pol'mann H. Puti sokrashhenija vybrosov CO2 pri proizvodstve al'ternativnyh cementov [Ways of reducing carbon dioxide emissions in the production of alternative cements] // Cement i ego primenenie [Cement and its applications]. – 2016. – № 2. – P. 89 – 93 [in Russian].

- Brouwer J.P. Mineral carbonation for CO2 storage. [Electronic resource] / Brouwer J.P., Feron P.H.M. // First International Conference on Accelerated Carbonation. – URL: http://www.iscowa.org/.

- Cizer O. Carbonation reaction of lime hydrate and hydraulic binders at 20°C. [Electronic resource] / Cizer O., K. Van Balen, D. Van Gemert // Forum italiano calce. URL: http://www.iscowa.org/.

- Cizer O. Crystal morphology of precipitated calcite crystated calcite crystals from accelerated carbonation of lime binders. [Electronic resource] / Cizer O., K. Van Balen, D. Van Gemert // Forum italiano calce. – URL: http://www.iscowa.org/.

- Cultrone G. Forced and natural carbonation of lime-based mortars with and without additives: Mineralogical and textural / Cultrone G., Sebastián E., Ortega Huertas M. // Cement and Concrete Research Volume 16. – 2005. – Issue 12. – P. 278 – 289.

- Ljubomirskij N.V. Himicheskie principy strukturoobrazovanija izvestkovyh sistem karbonizacionnogo tverdenija [Chemical principles of structure lime carbonation curing systems] / Ljubomirskij N.V., Fedorkin S.I., Akimov A.M. // Vіsnik Odes'koї derzhavnoї akademії budіvnictva ta arhіtekturi [Bulletin of the Odessa State Academy of Construction and Architecture]. – Odesa: Zovnіshreklamservіs. – 2009. – № 33. – P. 257 – 262 [in Russian].

- Ljubomirskij N.V. Osobennosti karbonizacii izvestkovyh vjazhushhih materialov [Features carbonation lime binding materials] / Ljubomirskij N.V. // Vіsnik Donbas'koї nacіonal'noї akademії budіvnictva і arhіtekturi [Bulletin of the Donbass State Academy of Construction and Architecture]. – Makіїvka: DonNABA. – 2010. – Vip. 2010-5(85). – P. 121 – 126 [in Russian].

- Ivanov A.M. Kineticheskie aspekty i himicheskie processy himicheskoj tehnologii [Kinetic aspects and chemical processes of chemical technology] / Ivanov A.M. – Tula: KPI, 1988. – 100 p.

- Ljubomirskij N.V. Avtomaticheskaja ustanovka i metodika izuchenija processa karbonizacii izvesti [Automatic installation and technique of studying of lime carbonization process] / [Ljubomirskij N.V., Fedorkin S.I., Loktionova T.A., Nosatov V.G.] // Stroitel'stvo i tehnogennaja bezopasnost' [Construction and technogenic safety]. – Simferopol': NAPKS. – 2007. – vyp. 19-20. – P. 74 – 78 [in Russian].

- Jemmanujel N.M. Kurs himicheskoj kinetiki [Chemical Kinetics Course] / Jemmanujel' N.M., Knorre D.G. – M.: Vysshaja shkola, 1984. – 463 p.

- Chernyshev E.M. Koncepcii i osnovanija tehnologii nanomodificirovanija struktur stroitel'nyh kompozitov. Chas' 4. Zol'- gel' tehnoloogija nano-, mikrodispersnyh kristallov portlandita dlja kontaktno-kondensacionnogo kompaktirovanija struktur portlanditovogo kamnja i kompozitov na ego osnove [Concept and technology base of nano composites modifying of building structures. Part 4. Sol-gel tehnology nano- crystals microdispersed portlandite for condensation contact-compacting structures portlandit stone and composites on its basis] / Chernyshev E.M., Potamoshneva N.D., Artamonova O.V. // Stroitel'nye materialy [Building materials]. – 2015. – № 11. – P. 65 – 73 [in Russian].