СПОСОБ КОНТРОЛЯ ПОЛОЖЕНИЯ ЕМКОСТИ С РАСПЛАВОМ

Минаков В.Ф.

Доктор технических наук, профессор, Санкт-Петербургский государственный экономический университет

СПОСОБ КОНТРОЛЯ ПОЛОЖЕНИЯ ЕМКОСТИ С РАСПЛАВОМ

Аннотация

Предложен способ дистанционного контроля положения емкости с расплавом, отличающийся использованием в качестве критерия близости спектральных характеристик их гармонических составляющих. Разработано схемотехническое решение способа контроля.

Ключевые слова: контроль положения, спектральная характеристика, ряд Фурье, способ контроля.

Minakov V.F.

Doctor of technical science, professor, St. Petersburg State University of economics

WAY OF CONTROL OF AN ARRANGEMENT OF CAPACITY WITH THE MELTED MATERIAL

Abstract

The way of remote control of provision of capacity with fusion differing in use as criterion of proximity of spectral characteristics of their harmonious components is offered. The circuitry solution of a way of control is developed.

Keywords: situation control, spectral characteristic, Fourier's number, way of control.

Технологические процессы предприятий реального сектора в большой степени базируются на изготовлении продукции, а также ее упаковки методами литья [1]. В их основе – расплав материала изделия с последующей заливкой в формы [2, 3]. В числе технологических операций производства изделий литьем одной из наиболее важных является розлив расплавленного материала. От того, насколько эффективно решена задача обеспечения точности розлива металла по таким характеристикам, как температура, время розлива, весовая скорость, зависит не только минимизация расхода материала при розливе, но и характеристики отливок. Одной из основных причин отклонения технологических параметров розлива от оптимальных является отсутствие автоматизированных систем контроля положения ковша с расплавленным материалом, а соответственно – возникающий под воздействием человеческого фактора разброс параметров розлива материала.

Разработка способа и технического решения обеспечения точности технологических характеристик розлива расплавленного материала является целью статьи.

Проблема повышения точности поддержания характеристик розлива материалов при изготовлении литьем продукции машиностроения может быть разрешена путем автоматизации технологических процессов, особенно, с использованием компьютерных технологий [4 - 20]. Такое направление развития технологий машиностроения позволяет, во-первых, повысить производительность и результативность технологических процессов, во-вторых, снизить затраты на заработную плату персонала, перенося его функции на автоматизированные системы.

Розлив металлов в заливочные формы требует от литейщика обеспечения стабильности таких параметров, как:

- температура расплавленного материала;

- время заливки;

- непрерывность струи расплава;

- весовая скорость – вес (или масса) материала, подаваемая в заливку в единицу времени.

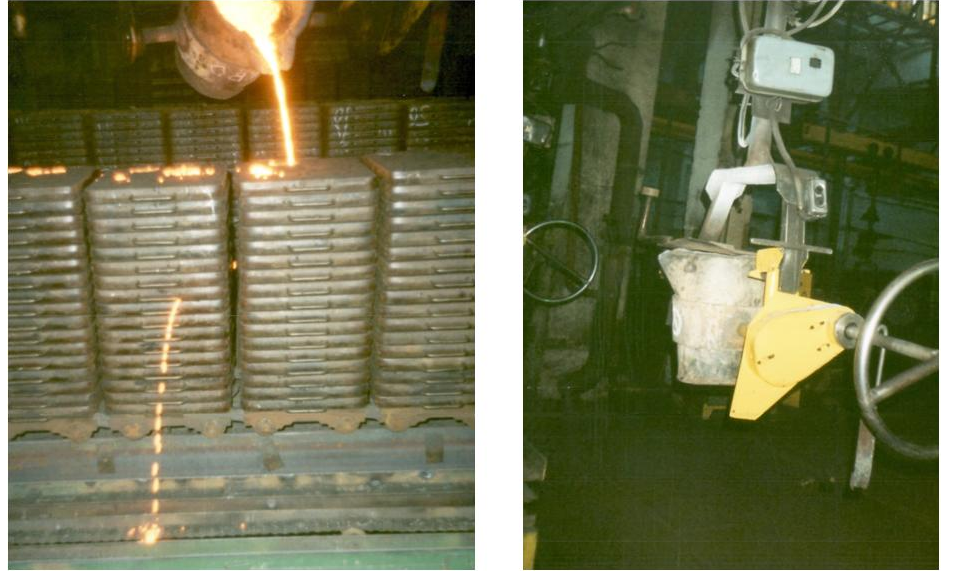

Все перечисленные технологические параметры литья материала на практике обеспечиваются позиционированием ковша с расплавленным металлом относительно заливочных форм. Превышение высоты расположения ковша снижает температуру металла в литьевой форме, увеличивает время заливки, приводит к нарушению непрерывности струи металла, разрушению формы – причинам браков. Отклонения высоты положения ковша в нижнюю сторону приводит к отклонениям факторов, определяющих качество литья, в противоположном направлении. При этом промышленное литье в больших объемах не позволяет выполнить индивидуальное позиционирование каждой литьевой формы относительно ковша – он используется, во-первых, для заливки множества форм (рис. 1), во-вторых, должен быть подвижным для перемещения к печи и получению последующих порций расплавленного материала – рис. 1.

Рис. 1 - Заливочные формы, ковш с расплавом, его транспортное положение

Как видно на рис. 1, отклонение технологических параметров при розливе металла (в конкретном случае – превышение весовой скорости) привело к разрушению литейной формы, а соответственно – браку продукции.

Обзор методов автоматизации контроля положения ковша с расплавленным металлом показал, что в настоящее время в методической и технической базе идентификации поверхности расплавленного материала существует значительный пробел, связанный с недостаточной эффективностью применяемых методов и средств контроля, основанных на контактных (с расплавами) технологиях контроля. Контактные способы, используемые на практике, не отвечают требованиям долговечности, экономичности и требуют значительных трудозатрат.

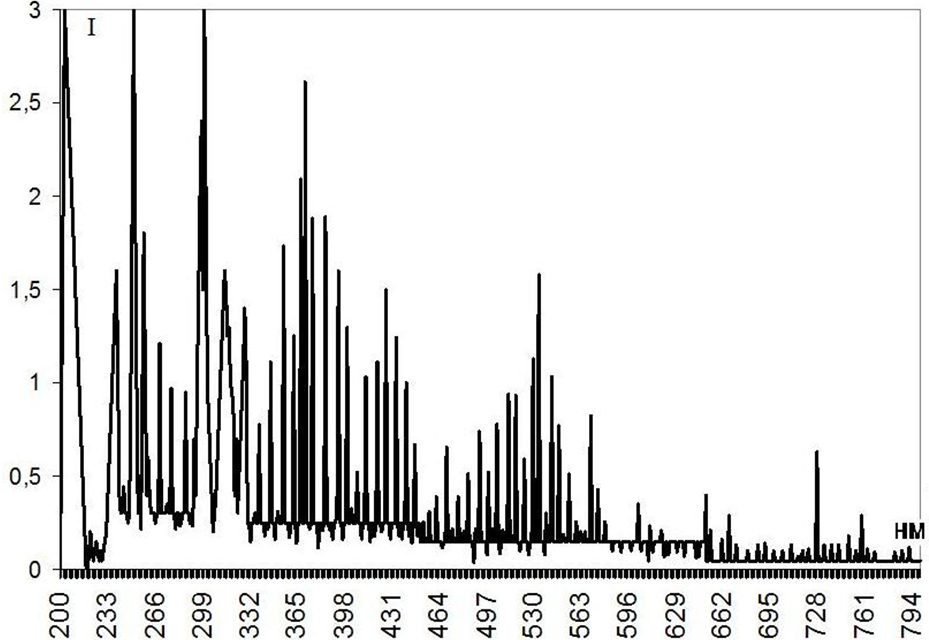

Для контроля положения ковша при заливке форм материалом целесообразна дистанционная идентификация поверхности расплавленного материала по спектру излучения. Очевидно, что дистанционно регистрация уровня ковша может быть осуществлена по спектральному излучению дистанционно расположенными датчиками. Реализация такого способа регистрации уровня ковша требует выбора датчиков, спектральные характеристики чувствительности которых позволяли бы зафиксировать характерные спектры излучения ковша с расплавленным металлом на фоне излучений других объектов. Формализовано задача состоит в выборе такого датчика или совокупности датчиков, которые с требуемой погрешностью ε∂on совпадают со спектральной характеристикой излучения. На рисунке 2 изображена спектральная характеристика идентифицируемого объекта I(λ).

Рис. 2 – Регистрируемая спектральная характеристика излучения

Интервал излучения λmin ... λmax регистрируемого объекта представляется периодом 2π функции f (x).

Тогда f (x) разлагается в ряд Фурье:

Аналогично представляется спектральная характеристика каждого датчика синтезируемого набора.

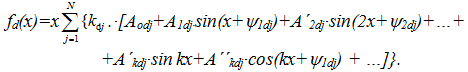

Схемотехнически составляющую сигнала каждого датчика можно ослабить или усилить, что в формализованном представлении означает введение в fд(x) ряда разложения сигнала каждого датчика в коэффициентом kdi (усиления kдi>1, ослабления kдi<1):

Следовательно, формализовать задачу синтеза, то есть подбора совокупности датчиков (числа и их видов) можно в математическом виде в постановке задачи поиска таких kdj,, которые обеспечат минимизацию:

при выполнении заданной погрешности:

F (x, kdj) достигает минимума, равного нулю, при

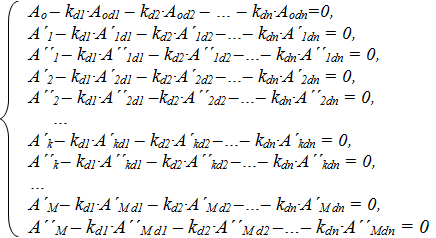

Схемотехнически способ реализуется устройством, изображенном на рис. 3. Идентифицируемый объект 1 излучает или отражает изображение спектра «к», отличающегося от фона «о». Датчики 2 располагаются уделано в линейке 3. Расположение светодиодов в вертикальной линейке обеспечивает отображение расположения ковша. На линейке также располагаются отметки требуемого положения для выполнения каждой дозы заливки. Шаг установки фотодиодов (а соответственно – их число) равен допустимой погрешности позиционирования ковша.

Рис. 3 – Схема контроля положения объекта «к»

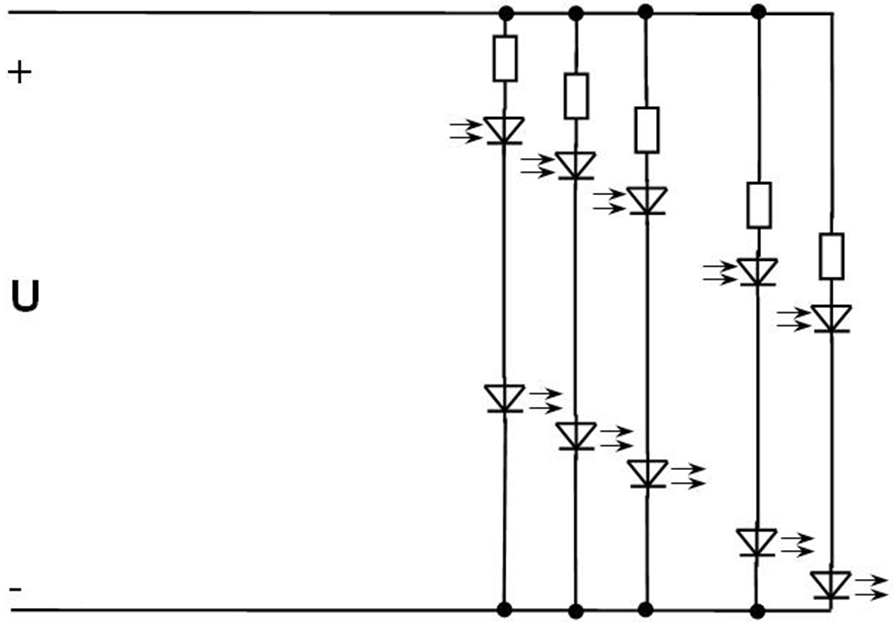

Принципиальная электрическая схема подключения датчиков и индикаторов положения представлена на рис. 4.

Рис. 4 – Принципиальная электрическая схема устройства контроля

Разработанные способ и реализующее его устройство проверены в эксплуатационных условиях.

Вывод. Полученная система уравнений (5) в формализованном виде отражает задачу синтеза набора датчиков с индивидуальными спектральными характеристиками чувствительности, а также удельного влияния каждого в синтезируемую характеристику, в результате которого обеспечивается максимально возможное приближение спектральной характеристики излучения (или отражения) идентифицируемого объекта к результирующей характеристике регистрирующих устройств.

Литература

- Минаков В. Ф., Арустамян А. И. Технология контроля положения ковша при розливе металла // Вопросы материаловедения – 2010. – № 4 (64). – С. 72–78.

- Минаков В. Ф. Арустамян А. И. Устройство для контроля положения ковша с расплавленным металлом Патент РФ на полезную модель RU 69233 U1. Зарег. 11.12.2007 г.

- Маслов В. И., Арустамян А. И., Минаков В. Ф. Оптический контроль в системе управления качеством производства поршневых колец. // Научно-технический вестник информационных технологий, механики и оптики. – 2012. – № 2 (78). – С. 16–20.

- Минаков В. Ф., Артемьев А. В., Лобанов О. С. Модель динамики технологических инноваций // Международный научно-исследовательский журнал = Research Journal of International Studies. – 2014. – № 2-1 (21). – С. 110-111.

- Минаков В. Ф., Минакова Т. Е., Галстян А. Ш., Шиянова А. А. Обобщенная экономико-математическая модель распространения и замещения инноваций // Экономический анализ: теория и практика. – 2012. – № 47 (302). – С. 49-54.

- Минаков В. Ф., Сотавов А. К., Артемьев А. В. Модель интеграции аналоговых и дискретных показателей инновационных проектов // Научно-технические ведомости Санкт-Петербургского государственного политехнического университета. Экономические науки = St. Petersburg State Polytechnical University Journal. Economics. – 2010. – № 6 (112). – С. 177–186.

- Маслов В. И., Минаков В. Ф. Эластичность качества по цене и затратам // Стандарты и качество. – 2012. – № 9 (903). – С. 88–90.

- Минаков В. Ф., Минакова Т. Е. Модернизация региональных информационных ресурсов в облачные платформы и сервисы // Международный научно-исследовательский журнал = Research Journal of International Studies. – 2013. – № 10-3 (17). – С. 56-57.

- Минаков В. Ф., Минакова Т. Е. Способ быстродействующей защиты электродвигателей от несостоявшихся пусков // Альманах современной науки и образования. Тамбов: Грамота. – 2013. – № 9 (76). – С. 113–115.

- Минаков В. Ф., Минакова Т. Е. Способ защиты двигателей от несостоявшихся пусков // Международный научно-исследовательский журнал = Research Journal of International Studies. – 2013. – № 12-1 (19). – С. 106-107.

- Минакова Т. Е., Минаков В. Ф. Блочная структура средств релейной защиты и автоматики // Альманах современной науки и образования. Тамбов: Грамота. – 2013. – № 10 (77). – С. 114–116.

- Минакова Т. Е., Минаков В. Ф. Интеграция средств защиты электродвигателей сельскохозяйственного производства // Научное обозрение. – 2013. – № 10. – С. 172-176.

- Пат. 2117380 Российская Федерация, МПК6 H 02 P 5/04. Устройство для защиты электро- и технологического оборудования / Минаков В. Ф., Платонов В. В., Минаков Е. Ф., Минакова Т. Е., Шарипов И. К., Андреев В. Г., Сыщиков В. П.; патентообладатель Ставроп. с./х. ин-т. – № 93027024/09; заявл. 25.05.93; опубл. 10.08.98.

- Минакова Т. Е., Минаков В. Ф. Открытая архитектура релейной защиты и автоматики // Международный научно-исследовательский журнал = Research Journal of International Studies. – 2013. – № 12-1 (19). – С. 110-111.

- Минакова Т. Е., Минаков В. Ф. Синергия энергосбережения при высокой добавленной стоимости продукции // Современные проблемы науки и образования. – 2013. – № 4. – С. 26.

- Макарчук Т. А., Минаков В. Ф., Артемьев А. В. Мобильное обучение на базе облачных сервисов // Современные проблемы науки и образования. – 2013. – № 2. – С. 319.

- Минаков В. Ф., Минакова Т. Е., Барабанова М. И. Экономико-математическая модель этапа коммерциализации жизненного цикла инноваций // Научно-технические ведомости Санкт-Петербургского государственного политехнического университета. Экономические науки = St. Petersburg State Polytechnical University Journal. Economics. – 2012. – Т. 2-2. № 144. – С. 180–184.

- Барабанова М. И., Воробьев В. П., Минаков В. Ф. Экономико-математическая модель динамики дохода отрасли связи России // Известия Санкт-Петербургского университета экономики и финансов. – 2013. – № 4 (82). – С. 24–28.

- Минаков В. Ф., Лобанов О. С. Концепция облачного информационного пространства исполнительных органов государственной власти региона // Экономика, статистика и информатика. Вестник УМО. – 2014. – № 3. – С. 181–185.

- Лобанов О. С., Минаков В. Ф., Артемьев А. В. Облачные технологии в исполнительных органах государственной власти Санкт-Петербурга // Международный научно-исследовательский журнал = Research Journal of International Studies. – 2014. – № 1-1 (20). – С. 67-68.