РАСЧЕТ КОЛИЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ ВЕНТИЛЕЙ 15С27НЖ

Вяткин А.И.

Кандидат технических наук, Тюменский государственный университет

РАСЧЕТ КОЛИЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ ВЕНТИЛЕЙ 15С27НЖ

Аннотация

Выполнен расчет количественных показателей надежности по результатам проведенных испытаний вентилей 15с27нж, обработанных на станке 1283 и изготовленных на заводе в соответствии с действующим технологическим процессом. Проведенные испытания уплотнений с кольцевым микрорельефом на надежность показали, что данные уплотнения по своей работоспособности не уступают уплотнениям с плоскими поверхностями. В результате выполненной работы установлено, что предложенный способ обработки уплотнительной поверхности корпуса вентиля является более производительным и позволяет исключить такую трудоемкую операцию, как притирка труднодоступных поверхностей.

Ключевые слова: эксплуатационная надежность, затворы вентилей, наработка на отказ, вероятность безотказной работы.Vyatkin A.I.

Assistant professor, PhD in Engineering, Tyumen State University

CALCULATION OF QUANTITATIVE CHARACTERISTICS OF 15S27NZH VALVE RELIABILITY

Abstract

The article contains the calculation of quantitative indices of reliability basing on the results of the carried out tests of 15s27nzh valves processed on 1283 machine and made at the plant according to the operating technological process. The tests on reliability with the ring micro-relief seals showed that the given seals are not inferior in its performance to seals with flat surfaces. According to the results of the completed work one can state the offered method for processing the valve body sealing surface is more efficient and allows avoiding such a laborious operation as grinding of hard surfaces.

Keywords: operational reliability, locks of valves, time between failures, probability of no-failure operation.

Анализ эксплуатационной надёжности различных изделий показывает, что до 40 % их отказов вызвано дефектами производства. В связи с этим в транспортном машиностроении вопросы герметичности затворов контактного типа остаются актуальными. Затвор с кольцевым микрорельефом является наиболее технологичным затвором.

Проведенный теоретический анализ процесса формирования кольцевого микрорельефа и разработанная блок-схема расчета [1, С. 22] позволили получить расчетные зависимости продолжительности обработки для широкого диапазона оборотов детали, давлений инструмента и кругов различной зернистости. Однако для практического использования полученных зависимостей необходима экспериментальная проверка расчетных данных в практическом диапазоне изменения режимов обработки и характеристик абразивных кругов. С целью определения эксплуатационной надежности изделий, совместно с предприятием изготовителем вентилей 15с27нж, была разработана программа, определяющая объем, порядок и методику испытаний затворов вентилей. При составлении программы были использованы рекомендации, изложенные в работе [2, С.15].

- Опытные испытания

Испытания проводились на шести вентилях, обработанных по предложенному технологическому процессу на станке 1283 и, параллельно, испытывались шесть вентилей, изготовленных по действующему на заводе технологическому процессу.

Условия герметичности определялись по ГОСТ 9544-2005 [3] и должны были удовлетворять 1 классу, т.е. уплотнения должны быть герметичны при давлении 4 МПа, при проверке воздухом.

Испытания проводились на потоке и на статике. Количество циклов срабатывания составляло:

а) 40% расчетного гамма-процентного ресурса (440 циклов ) на потоке;

б) Остальное (660 циклов) на статике.

Основные параметры испытаний:

а) на потоке - рабочая среда - вода, давление 4 МПа, температура 200С, скорость потока не менее 1,5м/с;

б ) на статике - рабочая среда - воздух, давление 4 МПа.

Испытание на потоке проводили на заводском стенде "Гидравлическое кольцо". Перекрытие затвора при наработке циклов осуществляли штатным маховиком.

Испытания на статике проводились на специальном стенде, обеспечивающем необходимое давление рабочей среды и крутящий момент на шпинделе вентиля.

Частота срабатываний затвора при наработке циклов "открыто-закрыто" - 2 цикла в минуту (принята ориентировочно).

Перекрытие затвора при испытании на герметичность осуществляли тарированным ключом.

Подача среды при испытании осуществлялась под золотник.

Испытания проводили до четырех последующих отказов. После каждого отказа уплотнительные поверхности восстанавливали. Для восстановления опытных образцов использовали специально спроектированное и изготовленное приспособление.

Обработку труднодоступной уплотнительной поверхности осуществляли в следующей последовательности. Предварительную обработку выполняли сменной головкой, имеющей два вращательных движения, жестким абразивным инструментом зернистостью 16. Режимы обработки определялись в зависимости от характеристик обрабатываемого материала.

Окончательную обработку осуществляли эластичным абразивным инструментом, который крепился на сменной головке, имеющей одно вращательное движение.

Время восстановления одной уплотнительной поверхности составляло двадцать минут.

В результате испытаний был получен следующий ряд отказов (таблица 1) для опытных вентилей с 1 по 6 и для вентилей, изготовленных по технологии завода (с 7 по 12). Причина отказа - негерметичность пары золотник-седло.

Таблица 1 - Результаты испытания вентилей

| № п/п | Отказы | |||

| 1 | 2 | 3 | 4 | |

| Опытные образцы | ||||

| 1 | 2900 | 2400 | 2500 | 2800 |

| 2 | 3000 | 2700 | 3000 | 2500 |

| 3 | 2500 | 2400 | 2800 | 2400 |

| 4 | 2500 | 2400 | 2600 | 2400 |

| 5 | 2700 | 3000 | 2600 | 3000 |

| 6 | 3000 | 3000 | 2700 | 2800 |

| Заводские изделия | ||||

| 7 | 2800 | 2400 | 2500 | 2500 |

| 8 | 2600 | 2400 | 2300 | 2700 |

| 9 | 2800 | 2700 | 2400 | 2500 |

| 10 | 2700 | 2400 | 2200 | 2500 |

| 11 | 2500 | 2300 | 2400 | 2400 |

| 12 | 2400 | 2300 | 2500 | 2600 |

- Расчет количественных показателей надежности по результатам проведенных испытаний

Исходными данными для расчета являются:

а) время безотказной работы Ni;

б) время восстановления τi;

в) количество отказов при испытаниях mi;

г) суммарная наработка при испытаниях N∑ = ∑Ni;

По результатам испытаний опытных образцов расчетом определяют закон распределения времени безотказной работы, закон распределения времени восстановления, среднеквадратическое отклонение и доверительные границы следующих количественных показателей надежности и ремонтопригодности, а именно:

а) наработка на отказ - Nс;

б) средней наработки до первого отказа N1;

в) интенсивности отказов (для экспоненциального закона распределения времени безотказной работы λ);

г) вероятности безотказной работы;

д) среднего времени восстановления - τ;

е) коэффициента простоя - Kп ;

ж) коэффициента технического использования Кт •

Количественные показатели надежности и ремонтопригодности рассчитываются при доверительной вероятности α= 0,90.

Определение закона распределения производится путем проверки близости экспериментального распределения с выбранным τ теоретическим распределением. При определении закона распределения заполняется таблица 2.

Таблица 2 - Параметры закона распределения

| Ni | ni | Hi | Hi/∑ni | 1 – Hi/∑ni |

| Опытные образцы | ||||

| 2400 | 5 | 5 | 0,208 | 0,792 |

| 2500 | 4 | 9 | 0,373 | 0,625 |

| 2600 | 2 | 11 | 0,458 | 0,542 |

| 2700 | 3 | 14 | 0,583 | 0,417 |

| 2800 | 3 | 17 | 0,708 | 0291 |

| 2900 | 1 | 18 | 0,750 | 0,250 |

| 3000 | 6 | 24 | 0,100 | 0,000 |

| Заводские изделия | ||||

| 2300 | 3 | 3 | 0,125 | 0,875 |

| 2400 | 7 | 10 | 0,416 | 0,584 |

| 2500 | 6 | 16 | 0,666 | 0,334 |

| 2600 | 2 | 18 | 0,750 | 0,250 |

| 2700 | 3 | 21 | 0,875 | 0,125 |

| 2800 | 3 | 24 | 1,000 | 0,000 |

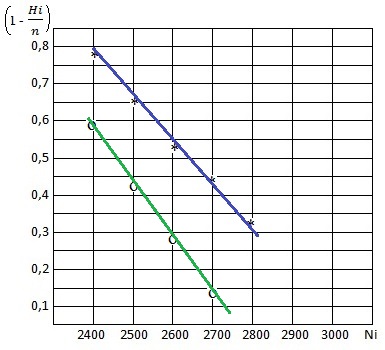

Данные, записанные в графах 1 и 5, наносят на специальную координатную сетку, соответствующую нормальному закону распределения (рис. 1).

С графика снимается наибольшее отклонение Д между проведенной интерполяционной прямой и экспериментальными точками по оси ординат.

Рис.1 - Координатная сетка для нормального закона распределения, * - опытные образцы; о - заводcкие изделия

По найденной величине Д рассчитывается величина Д![]() ;

;

Д = 0,05Д1![]() = 0,245; Д2 = 0,07 Д1

= 0,245; Д2 = 0,07 Д1 ![]() = 0,343

= 0,343

Согласие с нормальным распределением хорошее, так как Д![]() < 1.

< 1.

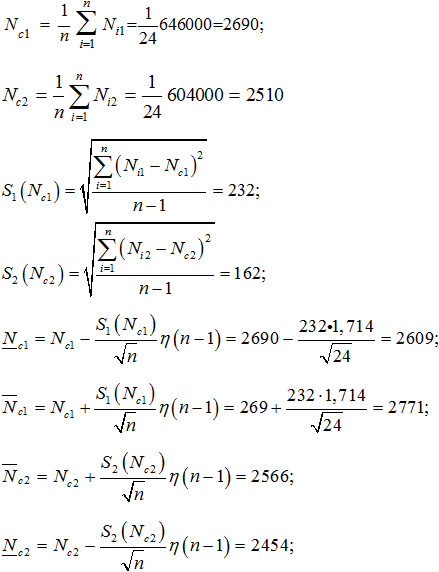

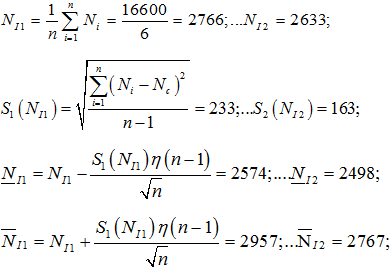

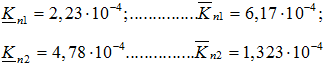

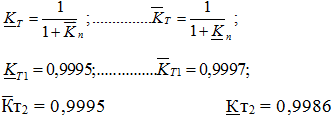

а) Доверительные границы наработки на отказ:

где n – число отказов при испытании;

η(n – 1) – нормировочный параметр, зависящий от количества отказов, в зависимости от доверительной вероятности α = 0,90.

б) Доверительные границы средней наработки до первого отказа:

где n – число первых отказов, равное числу изделий, поставленных на испытание

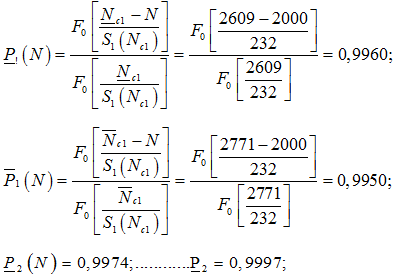

в) Доверительные границы вероятности безотказной работы:

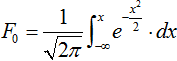

- интеграл вероятности.

- интеграл вероятности.

г) Доверительные границы коэффициента простоя:

![]()

где С1 и С2 определяются из приложения 10 в зависимости от m – числа отказов и m/2 - половины количества замеров времени восстановления.

τС1 = 1 час4 τС2 = 2 часа (по данным испытаний)

С1 = 0,6 С2 = 1,66

д) Доверительные границы коэффициента технического использования:

В результате выполненной работы установлено, что предложенный способ обработки уплотнительной поверхности корпуса вентиля является более производительным и позволяет исключить такую трудоемкую операцию, как притирка труднодоступных поверхностей.

Проведенные испытания уплотнений с кольцевым микрорельефом на надежность показали, что данные уплотнения по своей работоспособности не уступают уплотнениям с плоскими поверхностями.

Таким образом, решена задача замены притирки, которая является "узким местом" технологического процесса обработки, более производительным и простым способом обработки, при котором доводочная операция выполняется на обычном металлорежущем оборудовании.

Список литературы / References

- Вяткин А.И. Структурная схема расчета технологического обеспечения заданных параметров микрогеометрии кольцевого микрорельефа / Вяткин А.И., Хмелев С.А., Вяткин И.А, // Вестник развития науки и образования. - 2011. - №3. - С. 21-30.

- Вяткин А.И. Особенности процесса формирования кольцевого микрорельефа / Вяткин А.И. Хмелев С.А., Вяткин И.А. // Научная жизнь. - 2009. - №2. - С. 11-16.

- ГОСТ 9544-2005. Арматура трубопроводная запорная. Классы и нормы герметичности затворов. – Введ. 2008–04–01. – М.: Изд-во Стандартинформ, 2008. – 16 с.

Список литературы на английском языке / References in English

- Vyatkin A.I. Strukturnaya skhema rascheta tekhnologicheskogo obespecheniya zadannyh parametrov mikrogeometrii kol'cevogo mikrorel'efa [Block diagram of calculating the technological provision of the specified parameters of the ring micro-relief micro-geometry] / Vyatkin A.I., Khmelev S.A., Vyatkin I.A. // Vestnik razvitiya nauki i obrazovaniya. [Bulletin of science and education development]. - 2011. - №3. - P. 21-30. [in Russian]

- Vyatkin A.I. Osobennosti processa formirovaniya kol'cevogo mikrorel'efa [Features of the formation of the annular microrelief] / Vyatkin A.I., Khmelev S.A., Vyatkin I.A. // Nauchnaya zhizn'. [Scientific life].- 2009. - № 2. – P. 11-16. [in Russian]

- GOST 9544-2005. Armatura truboprovodnaya zapornaya. Klassy i normy germetichnosti zatvorov. [Piping block valves. Classes and norms of gate sealability] – Vved. 2008-04-01. – M. : Izd-vo Standartinform, 2008. – 16 p. [in Russian]