ПУТИ ПОВЫШЕНИЯ КАЧЕСТВА ПРИ ПРОИЗВОДСТВЕ СИНТЕТИЧЕСКИХ ВОЛОКОН

Колпахчьян П.Г.1, Микитинский А.П.2, Петров А.А.3

1Доктор технических наук, доцент, Ростовский государственный институт путей сообщения,2 Кандидат технических наук, доцент, Южно-Российский государственный политехнический университет (НПИ), 3 Доцент, Южно-Российский государственный политехнический университет (НПИ)

ПУТИ ПОВЫШЕНИЯ КАЧЕСТВА ПРИ ПРОИЗВОДСТВЕ СИНТЕТИЧЕСКИХ ВОЛОКОН

Аннотация

В статье затронуты проблемы связанные с производством синтетических волокон, главным критерием при производстве которых является качество и стабильность характеристик. Одним из способов сохранения высокого качества нити является продления срока службы дозирующих шестеренчатых насосов. Решением этой проблемы может стать переход от группового управления насосами к индивидуальному приводу каждого насоса на базе тихоходной электрической машины, а так же непрерывному контролю качества нити. Таким образом, за счет индивидуального регулирования частоты вращения насоса планируется в 2 раза продлить ресурс его работы и добиться повышения качества нити.

Ключевые слова: синтетические нити, шестеренчатые насосы, индивидуальный привод, непрерывный контроль качества.Kolpakhchyan P.G.1, Mikitinskij A.P.2, PetrovA.A.3

1PhD in Engineering, Associate professor, Rostov State Transport University, 2 PhD in Engineering, Associate professor, Platov South-Russian State Polytechnic University (NPI), 3 Associate professor, Platov South-Russian State Polytechnic University (NPI)

WAYS TO IMPROVE THE QUALITY OF AT THE PRODUCTION OF SYNTHETIC FIBERS

Abstract

The article discussed the problems associated with the production of synthetic fibers, the main criterion the production of which is the quality and stability characteristics. One way to save high quality thread is extend the life of metering gear pumps. The solution to this problem is to move from group control individual pumps to drive each pump on the basis of low-speed electric cars, as well as continuous monitoring of the quality thread. Thus, due to individual adjustment of the pump speed is planned in two times extend its service life and to achieve improvement of quality yarns.

Keywords: synthetic thread, gear pumps, individual drive, continuous quality control.В настоящее время ведется активное развитие техники, связанное с поиском новых конструкционных материалов, отличающихся от используемых улучшенными характеристиками и свойствами. Применение композитных материалов для формообразования конструкций, одно из подобного рода решений. Большой выбор синтетических волокон, и способов армирования, применяемых при создании композитных конструкций, дает возможность направленно регулировать прочность, жесткость, уровень рабочих температур и прочих свойств путем подбора изменения соотношения компонентов и макроструктуры композита [1].

Предприятия выпускает синтетические высокомодульные нити СВМ для производства различных материалов: композиционных материалов, кабельной продукции, резинотехнических изделий, термостойкой защитной одежды и т.д.

Для производства нити используют машины непрерывного производства волокна, в которых для подачи прядильного раствора применяются достаточно дорогостоящие шестеренчатые насосы. На машине одновременно наматывается до 36 нитей состоящих из множества элементарных волокон, поэтому для производства необходима параллельная работа нескольких шестеренчатых насосов, работающих от одного привода при заданной скорости.

Показатель качества нити определяется стабильностью характеристик насоса. В процессе работы и по мере изнашивания характеристики насосов изменяются индивидуально, тем самым разброс характеристик отдельных нитей нарастает.

Регулярная замена шестеренчатых насосов, наладка и запуск технологического процесса связана со значительными финансовыми затратами и простоями оборудования. Поэтому актуальной является проблема, связанная с сохранением высокого качества нити путем увеличением срока службы дозирующих шестеренчатых насосов.

Одним из возможных решений этой проблемы является переход от группового к индивидуальному приводу на базе тихоходной электрической машины [2], способной работать в тяжелых условиях, а так же непрерывному контролю качества нити. За счет индивидуального регулирования частоты вращения насоса планируется в 2 раза продлить ресурс его работы и добиться повышения качества нити.

В статье также рассмотрены возможные способы контроля качества нити на прядильных машинах, используемых для производства нитей из химического волокна.

Текстильные нити чаще всего изготавливаются с прямоугольным поперечным сечением, которое характеризуется линейными размерами. Косвенной характеристикой нити является линейная плотность. На практике пользуются в основном косвенной характеристикой, прямые характеристики применяют реже вследствие сложности их определения.

В настоящее время качество нити на предприятии определяется в лабораторных условиях. Линейная плотность нити измеряется в тексах (г/км). Этот параметр в соответствии с ГОСТ 10878-70 (СТ СЭВ 2671-80) [3] определяет массу одного километра нити:

где М - масса, г; L - длина, км.

В настоящее время качество нити на предприятии определяется в лабораторных условиях.

Существуют следующие методы, средства и устройства определения толщины и линейной плотности текстильных нитей, применяемые для контроля пряжи и нитей в лабораторных условиях на отечественных предприятиях и за рубежом. [4].

В ЛатНИИЛП для определения диаметра пряжи создан автоматизированный прибор ПОД–1, основанный на фотоэлектрическом принципе. Прибор дает возможность сократить в 10-20 раз время на проведение испытаний по сравнению с традиционными способами. Так, продолжительность испытаний для 5 ед. продукции с использованием ПОД-1 составляет 20 мин, на микроскопе – 200 мин, с применением микрофота – 420 мин.

Прибор может быть использован в качестве составной части комплекса для определения линейной плотности текстильных нитей регламентированный методом по ГОСТ 6611.1-73 [5]. Сущность метода заключается в отматывании нити определенной длины в виде пасмы или отрезка и определении ее массы.

Для отматывания нити заданной длины применяют мотовила с параметром 1000+2 мм. Для этой цели могут быть использованы мотовила типа МПА-1М (СССР), а также моделей FY-14B, FY-30, FY-38 (ВНР) и др., у которых погрешность периметра кроны соответствует установленной в стандарте.

Для определения фактической линейной плотности или результирующей фактической линейной плотности нити все пасмы или отрезки нитей взвешивают вместе, после чего вычисляют по формуле:

где Dm - общая масса пасм или отрезков (г); l - длина нити в пасме или длина отрезка (м); n - число пасм или отрезков.

Для взвешивания применяют лабораторные весы (ГОСТ 24104-88) [6] весы торсионные, квадранты весовые и др., имеющие погрешности взвешивания не более указанной в стандарте.

Зарубежные фирмы Sartorius (ФРГ) [7], Mettler (Швейцария) [8] и другие практически полностью перешли на выпуск комплектов, состоящих из электронных лабораторных весов, микропроцессорных систем с широким набором унифицированного периферийного оборудования, а также комплекса приспособлений и насадок для выполнения всевозможных анализов.

В Великобритании фирмой Heals Electronics Ltd [9] создан прибор Betacount, предназначенный для определения линейной плотности ленты, ровницы и пряжи. Прибор позволяет определять линейную плотность в тексах. Он имеет чашу весов, на которую укладывается испытуемый образец заданной длины. Погрешность измерения не более 0,5%. Результат может быть напечатан на ленте печатающим устройством, которым снабжен прибор. Масса прибора 7,25 кг, габарит 142х373х415 мм.

С точки зрения стабильности работы и точности получаемых результатов заслуживает внимания прибор Uster Tester II модели В и Uster Tester 5 фирмы Zellweger Uster (Швейцария) [10], основанный на емкостном принципе измерения. С использованием прибора для определения неравномерности пряжи и нитей по линейной плотности затрачиваемое время сокращается в 5 раз по сравнению с весовым методом.

Но представленные выше методы и приборы, в большинстве своем, предназначены для контроля линейной плотности готового продукта (волокна) в лабораторных условиях. Наибольший интерес представляют системы, позволяющие в ходе технологического процесса контролировать, и соответственно управлять, линейной плотностью волокна.

К недостаткам данных приборов стоит отнести их высокую стоимость и большие габариты, необходимость доработки в части передачи информации в цифровом виде на управляющий процессор привода насоса. Всё это определяет необходимость разработки новой измерительной системы, малой стоимости и габаритов, адаптированной к требованиям электропривода насоса.

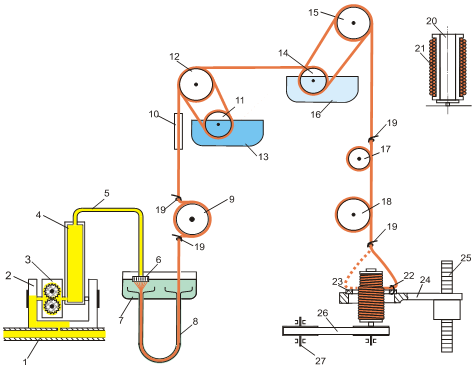

Необходимо отметить, что процесс производства нити достаточно длительный по времени. Схема прядильной машины приведена на рис. 1.

Рис. 1 - Схема прядильной машины ПН–300–В2М: 1-6 - прядильные элементы; 7, 8, 13, 16 - элементы формования; 9, 11, 12, 14, 15, 18 - вытяжные и сушильные механизмы; 23 - 25 - приемные элементы

Раствор по трубопроводу 1 поступает на дозирующий насос 3. После фильеры 6 образуется жгутик, который проходит ряд технологических операций и наматывается на копсу. Копса приводится во вращение электродвигателем через ременную передачу 26, 27. Сушка нити осуществляется на сушильном валу 18. Вал нагревается паром.

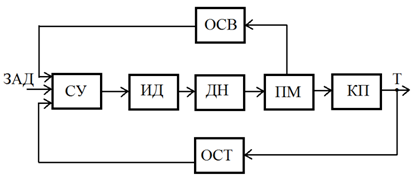

Для контроля линейной плотности необходимо периодически измерять длину волокна, размещаемого на копсе, и его вес. Одним из способов воздействия на параметры нити это изменение подачи раствора путем регулировки оборотов дозирующего насоса. Функциональная схема системы автоматического управления дозирующим насосом прядильной машины, реализующая данный алгоритм, показана на рис. 2.

Рис. 2 - Функциональная схема системы автоматического управления дозирующим насосом

На рисунке обозначено:

- СУ - система управления, включающая в себя регуляторы основных технологических параметров и элементы управления электродвигателем;

- ИД - исполнительный двигатель, вращающий насос;

- ДН - дозирующий насос;

- ПМ - прядильная машина;

- КП - копса с намотанным материалом;

- ОСТ - датчик основного технологического параметра (тексов);

- ОСВ - датчик влажности материала;

- ЗАД - задание основного технологического параметра;

- Т - основной технологический параметр (текс).

Работает устройство следующим образом. В зависимости от заданного значения и сигналов с датчика система изменяет частоту вращения исполнительного двигателя. Это приводит к увеличению или уменьшению подачи материала на фильеры и соответственно изменению диаметра изготавливаемой нити, следовательно, ее линейной плотности. Сигнал с датчика влажности корректирует работу системы.

Для мгновенного измерения веса волокна, намотанного на данный момент времени на копсу, используется тензодатчик, установленный на поворотном устройстве или оптический датчик, измеряющий диаметр изготавливаемой нити.

Влажность материала (ОСВ) определяется по температуре сушильного барабана 18 (см. рис.1), измеряемой в месте расположения нити.

Для организации контроля и управления на всей линии целесообразно использовать сетевые датчики и счетчики, с собственными IP – адресами, что позволит сократить количество проводов на станке, улучшить помехозащищенность, использовать современные средства контроля и управления.

Управление всей системой осуществляет специализированное устройство, построенное на основе высокоскоростного микроконтроллера, оснащенного базой хранения и системой отображения, управления и документирования.

Подводя итог вышесказанному повысить показатель надежности, работоспособности и качества выпускаемой продукции на прядильной машине возможно путем непрерывного контроля технологических параметров и разработкой тихоходного, автоматизированного, индивидуального, регулируемого электропривода на каждый дозирующий насос. Основными требованиями, предъявляемыми, к выбору типа электропривода являются тихоходность, стабильность характеристик, работа в тяжелых условиях. Данное решение может подойти для улучшения целого ряда подобного типа прядильных машин.

Литература

- Вашуков Ю. А. Технология ракетных и аэрокосмических конструкций из композитных материалов [Электронный ресурс] Мультимедийный образовательный модуль / Ю.А. Вашуков Минобрнауки Росиии, Самар. гос. аэрокосм. ун-т им. С. П. Королева (Нац. исслед. ун-т). - Электрон. текстовые и граф. Дан. (3766 Кбайт, печатный аналог 185с.). - Самара, 2012. - 1 эл. опт. диск (CD-R).

- Онищенко Г.Б. Электрический привод. Учебник для вузов – М.: РАСХН. 2003. – 320. ил.

- ГОСТ 10878-70 Материалы текстильные. Линейная плотность в единицах текс и основной ряд номинальных линейных плотностей. М.: Издательство стандартов, 1988

- Фролова И.В. Методы и средства контроля качества текстильных волокон, пряжи на предприятиях трикотажной промышленности: Текст лекций. - Иваново: ИГТА, 2001, 41с.

- ГОСТ 6611.1-73 Нити текстильные. Метод определения линейной плотности. Взамен ГОСТ 6611.2-69 введ.01.01.1976. М.: ИПК Изд-во стандартов, 1988.

- ГОСТ 24104-88 «Весы лабораторные общего назначения и образцовые». Взамен ГОСТ 24104-88 введ.01.07.2002. М.: ИПК Изд-во стандартов, 2002.

- URL https://www.sartorius.ru/ru/nachalnaja-stranica/

- URL http://ru.mt.com/ru/ru/home.html

- URL http://www.healtech-electronics.com/products/

- URL https://www.uster.com/fileadmin/customer/Instruments/

References

- Vashukov Ju. A. Tehnologija raketnyh i ajerokosmicheskih konstrukcij iz kompozitnyh materialov [Jelektronnyj resurs] Mul'timedijnyj obrazovatel'nyj modul' / Ju.A. Vashukov Minobrnauki Rosiii, Samar. gos. ajerokosm. un-t im. S. P. Koroleva (Nac. issled. un-t). - Jelektron. tekstovye i graf. Dan. (3766 Kbajt, pechatnyj analog 185s.). - Samara, 2012. - 1 jel. opt. disk (CD-R).

- Onishhenko G.B. Jelektricheskij privod. Uchebnik dlja vuzov – M.: RASHN. 2003. – 320. il.

- GOST 10878-70 Materialy tekstil'nye. Linejnaja plotnost' v edinicah teks i osnovnoj rjad nominal'nyh linejnyh plotnostej. M.: Izdatel'stvo standartov, 1988

- Frolova I.V. Metody i sredstva kontrolja kachestva tekstil'nyh volokon, prjazhi na predprijatijah trikotazhnoj promyshlennosti: Tekst lekcij. - Ivanovo: IGTA, 2001, 41s.

- GOST 6611.1-73 Niti tekstil'nye. Metod opredelenija linejnoj plotnosti. Vzamen GOST 6611.2-69 vved.01.01.1976. M.: IPK Izd-vo standartov, 1988.

- GOST 24104-88 «Vesy laboratornye obshhego naznachenija i obrazcovye». Vzamen GOST 24104-88 vved.01.07.2002. M.: IPK Izd-vo standartov, 2002.

- URL https://www.sartorius.ru/ru/nachalnaja-stranica/

- URL http://ru.mt.com/ru/ru/home.html

- URL http://www.healtech-electronics.com/products/

- URL https://www.uster.com/fileadmin/customer/Instruments/