ПОВЫШЕНИЕ АНТИФРИКЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ, РАБОТАЮЩЕГО В ЭКСТРЕМАЛЬНЫХ УСЛОВИЯХ, МЕТОДОМ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ

Князьков В. Л.1, Петрова Е. Е.2, Назаров О. С.3

1Кандидат технических наук, 2Старший преподаватель, магистрант, ФГБОУ ВПО «Кузбасский государственный технический университет»,3Инженер-технолог ООО "НАУЧНО - ПРОИЗВОДСТВЕННЫЙ ЦЕНТР "ГОРНЫЕ МАШИНЫ, ИННОВАЦИИ, КОНСТРУИРОВАНИЕ"

Работа выполнена при поддержке гранта РНФ, соглашение номер 14-19-00724

ПОВЫШЕНИЕ АНТИФРИКЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ, РАБОТАЮЩЕГО В ЭКСТРЕМАЛЬНЫХ УСЛОВИЯХ, МЕТОДОМ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ

Аннотация

Рассмотрен процесс упрочнения деталей горнодобывающего оборудования методом детонационного напыления. Целью работы является, повышение твердости, антифрикционных свойств и износостойкости поверхностей деталей машин, таких как втулки гидроцилиндров, соединений стрел и ковшей, зубчатые венцы и др., изготавливаемых, как правило, из сплавов на основе меди. В работе исследовано влияние модифицирования поверхности образцов, выполненное в процессе детонационного напыления смеси порошков ПР-БрАЖ9-4-3 и Al2O3 на их служебные свойства.

Ключевые слова: Детонационное напыление, ультрамелкодисперсные частицы керамики, спектральный анализ, микротвердость, топография поверхности, структура покрытий.

Knjaz’kov V. L.1, Petrova E. E.2, Nazarov O. S.3

1Candidate of Technical Sciences, 2Senior lecturer, master course, T.F. Gorbachev Kuzbass State Technical University,3 Engineer Ltd. RESEARCH AND PRODUCTION CENTER "MINING MACHINES, INNOVATIONS, CONSTRUCTION"

IMPROVEMENT OF ANTIFRICTIONAL PROPERTIES OF MINING EQUIPMENT MACHINE PARTS OPERATING IN EXTREME CONDITIONS, METHOD OF DETONATION SPRAYING

Abstract

The process of hardening of the mining equipment by detonation spraying has been considered. The aim of the work is the hardness increase, anti-friction properties and wear resistance of machines parts surfaces, such as bushings, of hydrocylinder joints of boom and the bucket, crowns, etc., which are made from copper-based alloys. The research reveals influence of modification of the samples surface made in the process of detonation spraying of a mixture of powders of PR-BrAЋ9-4-3 and Al2O3 on the service properties.

Keywords: Detonation spraying, ultrafinely divided particles of ceramics, spectral analysis, microhardness, surface topography, the coatings structure.

- Введение

Известно, что основной причиной отказов в работе машин и других технических изделий является не их разрушение, а постепенный износ рабочих поверхностей деталей, что приводит к простою оборудования и значительным экономическим потерям.

При эксплуатации ГДО детали и узлы, работающие в экстремальных условиях, например, поверхности втулок гидроцилиндров и опорных втулок стрел экскаваторов ЭКГ-5 и ГШ, изготавливаемых методом литья с последующей механической обработкой, имеют недостаточную твердость и зачастую в результате воздействия высоких нагрузок – деформируются.

Представленные в работе [1] способы повышения твердости и антифрикционных свойств применением плазменно-порошковой наплавки слоя, модифицированного ультрамелкодисперсными частицами Al2O3, наряду с высокими свойствами покрытия имеют ряд недостатков, таких как: разложение в процессе наплавки некоторой части частиц Al2O3, высокое качество покрытий достижимо в узком интервале режимов, смешивание основного металла с наплавленным, снижает антифрикционные свойства таких покрытий [2]. Применение детонационного напыления взамен плазменного, вследствие значительного различия технологических особенностей, а именно: отсутствие перемешивания основного и напыляемого металлов, малое, относительно плазменно-порошкового способа время контакта веществ в нагретом состоянии, значительно снижает склонность ультрамелкодисперсных частиц Al2O3 к разложению. При детонационном нанесении покрытий, по причине циклического характера процесса, температура нагрева детали, как правило, ниже уровня температуры структурных изменений, прочность сцепления напыленного слоя может достигать 200-240 МПа [3]. Гипотеза заключается в том, что высокие антифрикционные свойства и твердость армирующих частиц Al2O3 в сочетании с антифрикционным сплавом БрАЖ9-4 могут быть основой для получения покрытий с новыми свойствами.

Целью работы является повышение антифрикционных свойств и износостойкости поверхностей пар трения, деталей машин горнодобывающего оборудования методом детонационного напыления.

В данной работе представлены исследования изменений, структуры, твердости, топографических характеристик и фазового состава антифрикционного слоя бронзы, модифицированного наноразмерными частицами Al2O3 в зависимости от процентного соотношения напыляемой смеси порошков.

- Материалы и методика исследования

На образцы из стали 20 размеры, которых составляют 60х40х10 способом детонационного напыления нанесены покрытия, состоящие из смесей порошков Al2O3 и ПР-БрАЖ9-4-3 (фракция 20-40 мкм) в массовом соотношении 1:9, 2:8, 3:7, 4:6, 5:5 каждого слоя. Режимы напыления представлены в работе [4].

Состояние керамического порошка Al2O3 перед применением исследовалось в лаборатории физики ГОУ ВПО Томского архитектурно-строительного университета методом просвечивающей электронной микроскопии с помощью угольных реплик. Просмотр угольных реплик, на которые осаждались исследуемые порошки, осуществлялся на электронном микроскопе ЭМ-125 при ускоряющем напряжении 125 кВ и рабочих увеличениях в колонне микроскопа от 25 000 до 80 000 крат. Целью исследований было получение смеси порошков без агломератов наноразмерных частиц.

Для определения химического состава напыленной поверхности применяли спектральный анализ, который проводили на оптическом эмиссионном спектрометре «Q4 TASMAN».

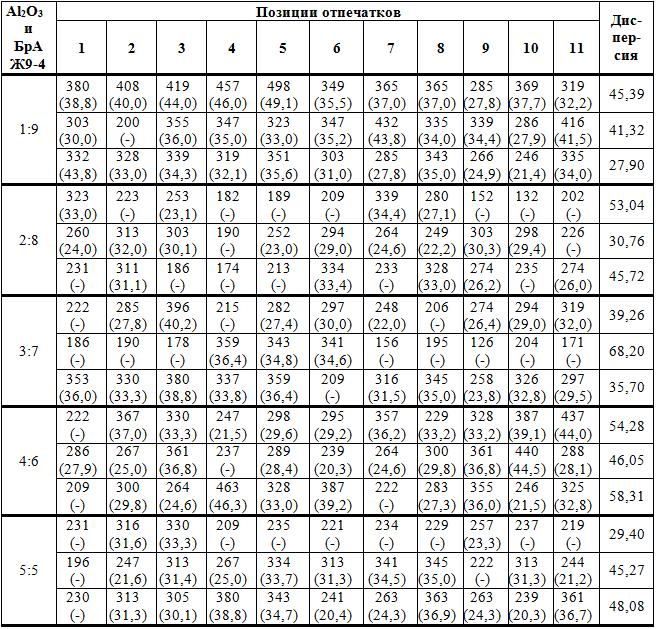

Измерение микротвердости, выполняли на приборе DuraScan-20 по ГОСТ 9450-76 вдавливанием наконечника (четырехугольной пирамидой с квадратным основанием) в трех позициях, в каждой позиции по 11 точек, под нагрузкой 0,1 кг приложенной в течение 15 с при увеличении 10 крат, схема и результаты измерений представлены в работе.

Для исследования топографии поверхности, применяли сканирующий туннельный микроскоп нанотехнологического комплекса «УМКА».

Определение структуры напыленных образцов выполняли с помощью исследований на микроскопе МИМ-8, при увеличении х100, х500. Травление в смеси 5% раствора FeCl3 в 10% растворе НCl, образец погружали на 7-10 секунд.

Испытания образцов проводили в лаборатории ФГБОУ ВПО КузГТУ.

- Результаты

Характеристики порошка Al2O3 и результаты спектрального анализа напыленных слоев представлены в работе [4].

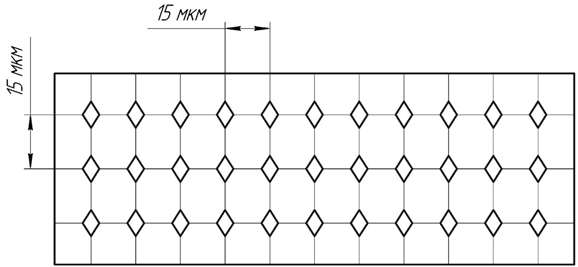

Схема измерения микротвердости отображена на рис. 1, численные значения микротвердости в таблице 1. Результаты измерений обработаны методами математической статистики.

Рис.1 - Схема проведения измерений микротвердости

Таблица 1 – Микротвердость поверхности напыленного образца, HV (HRC) В МПа

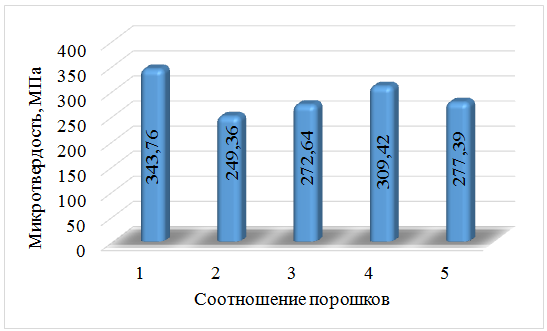

Необходимо отметить, что согласно [5], твердость сплава мягкого БрАЖ9-4 НВ -10-1 = 110-180 МПа, сплава твердого – 160-200 МПа. Твердость прессованного прутка по ГОСТ 1628-78 равняется 110-180 МПа.

Ниже приведен (рис. 2) график отображающий средние показания микротвердости покрытий в зависимости от процентного соотношения смеси порошков.

Рис. 2 - Влияние процентного содержания Al2O3 в смеси (Al2O3 и ПР-БрАЖ9-4-3) на микротвердость покрытий

1 – 1:9; 2 – 2:8; 3 – 3:7; 4 – 4:6; 5 – 5:5

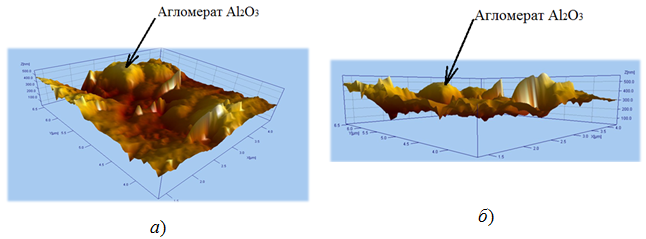

Топографию напыленной поверхности исследовали на сканирующем туннельном микроскопе, размер образца составлял 8х8х4 мм, содержание Al2O3 - 10%.

Рис. 3. Характеристика топографии покрытия. Выступы на поверхности имеют овальную форму и достигают 500 нм, можно предположить, что отдельными выступами, являются нерасплавленными частицами порошка Al2O3, Их размер составляет 1,25-1,0 нм (рис. 3).

Рис. 3 - Топография напыленной поверхности (разрешение 10-8)

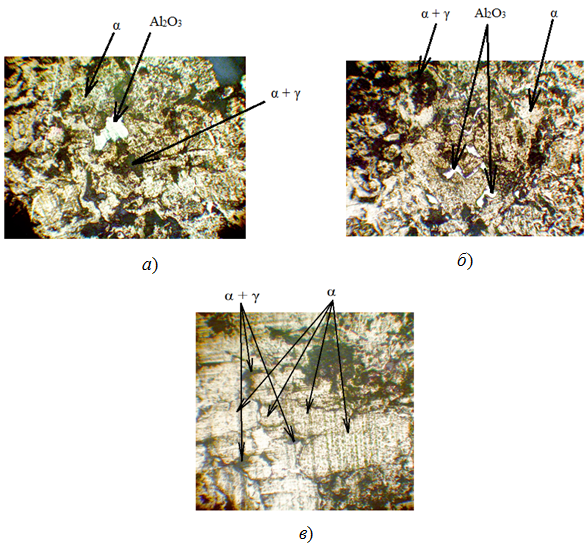

При исследованиях было установлено, что структура образца имеет цветную (медную) и черную окраску различной тональности.

В структуре образцов обнаружены: α-фаза (светлые зерна – твердый раствор алюминия в меди), эвтектоид (α + γ) (темные вытравливающиеся зерна). Внутри зерен обнаружены мелкие включения железосодержащей фазы (рис. 4, в) [6].

За счет теплообмена возникшего в результате детонации горючей смеси, температура напыляемых частиц может достигать 4000 оС [7], из-за чего фаза β распалась с образованием эвтектоида β→ α + γ. Фаза γ представляет собой твердый раствор на основе электронного соединения Cu32Al19 [6].

Флокуляции частиц Al2O3 [6] выявленные в структуре покрытия (рис. 4 а, б), вероятно получены в течение процесса напыления.

На всех исследованных образцах граница раздела между фазами практически отсутствует. По выявленным границам α – фазы располагается фаза α + γ (рис. 4, в).

Рис. 4 - Микроструктура напыленного образца с содержанием 40% Al2O3: (а, б – при увеличении х500; в – при увеличении х100)

- Выводы

- Применение детонационного напыления смесями порошков ПР-БрАЖ9-4-3 и Al2O3 привело к значительному повышению твердости напыленного слоя. Твердость модифицированного слоя БрАЖ9-4 достигает 49,1 HRC, что выше твердости немодифицированного слоя, которая составляет менее 20,3 HRC (110÷200 НВ).

- Полученные результаты подтверждают гипотезу о возможности повышения износостойкости путем использования БрАЖ9-4 модифицированием его ультрамелкодисперсными частицами Al2O3 в процессе детонационного напыления.

- При металлографическом исследовании было установлено наличие в слое модифицированного сплава двух фаз: α-фазы и α+γ, а также флокуляции частиц Al2O3, с образованием коагуляционных структур.

- Для получения высоких антифрикционных свойств и износостойкости модифицированного слоя необходимо проведение дополнительных исследований.

Литература

- Плазменно-порошковая наплавка слоя бронзы, модифицированного наноразмерными частицами Al2O3. Сборник докладов 13-й международной научно-практической конференции «Технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки от нано до макроуровня» / В.Л. Князьков, А.Н. Смирнов, Э.В. Козлов, М.В. Радченко, К.В. Князьков, Ю.А. Мазалов - Санкт-Петербург, 2011. Ч. 1. С. 157-163.

- Нанотехнологии в машиностроении/ А. Н. Смирнов, В. Л. Князьков, Н. В. Абабков, К. В. Князьков, М. В. Пимонов. – Кемерово: ООО «Сибирская издательская группа», 2014. – 207 с.

- Бартенев С. С. Детонационные покрытия в машиностроении - Ленинград: Машиностроение. - 1982. - 215 с.

- Смирнов А. Н. Экспертиза промышленной безопасности в Сибирском регионе. – М.: Машиностроение, 2015. – С. 192-198.

- Сорокин В. Г. Марочник сталей и сплавов – Москва: Машиностроение, 1989. – 638 с.

- Мальцев М. В. Металлография промышленных цветных металлов и сплавов. – Москва, 1970. – С.163-171, С.344.

- Восстановление деталей машин: Справочник / Ф. И. Пантелеенко, В. П. Лялякин, В. П. Иванов, В. М. Константинов – М.: Машиностроение, 2003. – С. 366-367.

References

- Plazmenno-poroshkovaja naplavka sloja bronzy, modificirovannogo nanorazmernymi chasticami Al2O3. Sbornik dokladov 13-j mezhdunarodnoj nauchno-prakticheskoj konferencii «Tehnologii remonta, vosstanovlenija i uprochnenija detalej mashin, mehanizmov, oborudovanija, instrumenta i tehnologicheskoj osnastki ot nano do makrourovnja» / V.L. Knjaz'kov, A.N. Smirnov, JE.V. Kozlov, M.V. Radchenko, K.V. Knjaz'kov, JU.A. Mazalov - Sankt-Peterburg, 2011. CH. 1. S. 157-163.

- Nanotehnologii v mashinostroenii/ A. N. Smirnov, V. L. Knjaz'kov, N. V. Ababkov, K. V. Knjaz'kov, M. V. Pimonov. – Kemerovo: OOO «Sibirskaja izdatel'skaja gruppa», 2014. – 207 s.

- Bartenev S. S. Detonacionnye pokrytija v mashinostroenii - Leningrad: Mashinostroenie. - 1982. - 215 s.

- Smirnov A. N. JEkspertiza promyshlennoj bezopasnosti v Sibirskom regione. – M.: Mashinostroenie, 2015. – S. 192-198.

- Sorokin V. G. Marochnik stalej i splavov – Moskva: Mashinostroenie, 1989. – 638 s.

- Mal'cev M. V. Metallografija promyshlennyh cvetnyh metallov i splavov. – Moskva, 1970. – S.163-171, S.344.

- Vosstanovlenie detalej mashin: Spravochnik / F. I. Panteleenko, V. P. Ljaljakin, V. P. Ivanov, V. M. Konstantinov – M.: Mashinostroenie, 2003. – S. 366-367.