ПОРОШКОВО-АКТИВИРОВАННЫЕ БЕТОНЫ – МНОГОУРОВНЕВО-МОДИФИЦИРОВАННЫЕ ЦЕМЕНТНЫЕ СИСТЕМЫ

Дыкин И.В.1, Величко Е.Г.2, Ерёмин А.В.3

ORCID: 0000-0002-7173-0428, 1аспирант, 2доктор технических наук, 3аспирант, Национальный исследовательский Московский государственный строительный университет

ПОРОШКОВО-АКТИВИРОВАННЫЕ БЕТОНЫ – МНОГОУРОВНЕВО-МОДИФИЦИРОВАННЫЕ ЦЕМЕНТНЫЕ СИСТЕМЫ

Аннотация

Изложены вопросы структуры и некоторые принципы синтеза дисперсно-модифицированных цементных систем, позволяющих получать бетоны нового поколения с высокими строительно-технических свойствами и оптимизированными расходами сырьевых материалов. Описаны некоторые механизмы структурообразования, предопределяющих свойства дисперсно-оптимизированных цементных систем, а также механика получения плотных упаковок дисперсной фазы.

Ключевые слова: бетон, модификация, цементная система.

Dykin I.V.1, Velichko E.G.2, Eremin A.V.3

ORCID: 0000-0002-7173-0428, 1Postgraduate student, 2PhD in Engineering, 3Postgraduate student, National research Moscow state university of civil engineering

POWDER-ACTIVATED CONCRETES - MULTILEVEL-MODIFIED CONCRETE SYSTEMS

Abstract

The paper presents the issues of the structure and some principles of synthesis of dispersion-modified concrete systems allowing to obtain concretes of a new generation with good construction and technical properties and optimized consumption of raw materials. We describe some of the structuring mechanisms, which predetermine the properties of dispersion-optimized concrete systems, as well as the mechanics of obtaining density packing of the dispersed phase.

Keywords: concrete, modification, cement system.

Порошково-активированные бетоны, называемые Reactive Powder Concrete (RPC) – это высокоэффективные строительные композиционные материалы с минимальным содержанием вяжущего вещества и высокими строительно-техническими свойствами.

Синтез порошково-активированных бетонов основывается на подборе оптимального дисперсно-гранулометрического состава, который определяется однородным распределением компонентов на различных структурных уровнях, подборе оптимальных значений пуццоланической активности, а также модуля упругости.

Создание такого уровня плотных упаковок частиц и зёрен обеспечивается их однородным распределением в соответствии с электрокинетическим потенциалом и напряженным состоянием. Например, оптимальное расстояние между частицами заполняющей фракции первого уровня по напряженному состоянию составляет 2D (D – размер частицы), а их объемная доля – 0,2 [1]. При означенных параметрах дисперсные частицы располагаются на значительном расстоянии друг от друга, поля энергии их деформации не накладываются и не вносят соответствующий вклад в напряженное состояние материала. Установлено также, что 95% энергии деформации, связанной с частицей и окружающей ее матрицей, находится в пределах сферического объема радиусом D от центра частицы [9]. Таким образом, частицы могут рассматриваться как изолированные друг от друга только в том случае, если расстояние между ними больше 2D или объемная доля меньше 0,2, что корреспондируется с результатами исследований многокомпонентных цементных систем (МЦС) с минеральными модификаторами (ММ) [2,3]. Кроме того, в реальных композитных системах имеется вероятность того, что две или большее количество дисперсных частиц могут объединиться, и будут представлять собой отдельный агрегат. Вероятность соприкосновения двух и трех частиц при содержании ММ в МЦС в количестве 50% соответственно составляет 0,5 и 0,02 [6]. В таких микрообъемах цементных систем пуццолановая реакция практически не протекает, и они представляют собой псевдопоры размером 5-7 мкм (случай трех частиц) и 0,5-1,5 мкм (случай двух частиц). Означенные дефекты структуры вносят значимый вклад в снижение морозостойкости, деформативных и прочностных характеристик цементного камня и распределяются так же, как пары и тройки дисперсных частиц, а параметрами распределений являются их содержание и размер [7].

Таким образом, объемная доля и дисперсный размер частиц каждой последующей фракции материала должны соответствовать размеру межчастичных пустот и их объему в предыдущей [8]. Объем оставшихся пустот в синтезированной таким образом системе будет минимальным. При недостаточном содержании частиц любого уровня для заполнения соответствующих пустот в предыдущем будет формироваться неоднородная более неупорядоченная с высокой энтропией структура цементного камня с относительно «низкой» прочностью, а при повышенном – будет наблюдаться агрегация частиц и, например, для минеральных добавок образование псевдопор, кроме того частицы предыдущего уровня в таких микрообъёмах будут раздвинуты на определённые расстояния, повысится их пористость, уменьшится концентрация твёрдой фазы и, в результате, также произойдёт снижение прочности материала.

Влияние на подбор компонентов для синтеза RPC-композитов, обеспечивающих однородное распределение частиц на различных структурных уровнях по дисперсности с целью формирования более упорядоченной микроструктуры, оказывает обеспечение процесса их гидратации, а также протекание пуццолановой реакции между частицами соседних уровней.

Кроме того, для обеспечения высоких строительно-технических свойств RPC-композитов модули упругости компонентов должны быть высокими и наиболее целесообразно близкими по значению.

Оценивая влияние модуля упругости на синтез прочности композитных материалов с дисперсными частицами отмечают, что он наиболее широко изучен и обсужден [1]. В общем случае дисперсная фаза либо уменьшает, либо увеличивает модуль упругости матричной фазы в зависимости от того, будет ли модуль дисперсных частиц, соответственно, меньше или больше модуля упругости матрицы. В работах Д.Пауля, З.Хашина, С.Штрикмана и др. с использованием теорем об энергии деформации получены уравнения для определения модуля композита в зависимости от модулей упругости матрицы, дисперсной фазы и объемного содержания последней. Однако трещины, которые могут развиваться в процессе охлаждения композита ниже температуры его изготовления, поры, образующиеся в процессе изготовления, а также псевдопоры, образующиеся под напряжением вследствие слабой связи по поверхностям раздела фаз, приводят к значительно более низким модулям упругости относительно, рассчитанных теоретически. Очевидно, что модуль упругости цементного камня с ММ определяется модулем упругости гидратных фаз, а также модулями упругости реликтов частиц клинкерного компонента и ММ. Модуль упругости реликтов частиц клинкера оценивается значениями в несколько раз превышающими аналогичные значения для гидратных фаз. Вследствие этого наиболее эффективным ММ цементных систем является тонкодисперсный доменный гранулированный шлак, частицы которого, как и портландцемента, характеризуется высокими прочностью и модулем упругости, и способностью к самостоятельному гидравлическому твердению. Гидратация минералов шлака значимо повышает плотность и прочность цементного камня, особенно в контактной зоне с портландцементными гидратными фазами, а его реликты, являясь более крупными, как и реликты частиц клинкера, внесут значимый вклад в интегральный модуль упругости и прочность синтезируемой многокомпонентной системы.

Увеличение прочностных показателей RPC-композитов помимо повышения плотности исходной упаковки частиц обеспечивается также ограничением степени гидратации минералов клинкера с сохранением максимального объема негидратированной части – реликтов частиц с прочностью 310 МПа (средняя прочность гидратных фаз – 135МПа).

Таким образом, синтез многокомпонентной цементной системы целесообразно осуществлять с использованием следующих принципиальных положений.

Мелкий заполнитель для RPC-композитов принимается в виде пяти фракций, в диапазоне 0,08 – 1,6 мм, обеспечивающих значимое снижение его межзерновой пустотности.

Объем многокомпонентной вяжущей составляющей определяется по методу абсолютных объемов, а дисперсные структурные уровни могут быть синтезированы следующим образом. Первый уровень в виде портландцемента с целью обеспечения длительного сохранения прочных с высоким модулем упругости реликтов частиц клинкера в цементном камне. Для заполнения первого уровня межчастичных пустот портландцемента промышленного помола применяется тонкодисперсный доменный гранулированный шлак в количестве 22% массы [4], для второго уровня - высокодисперсный портландцемент – 9%, в т. ч. допускается гидромеханохимически активированный [6], а для третьего – микрокремнезем -1% - с удельной дисперсностью 18000-21000 м2/кг. При таком выборе компонентов RPC обеспечивается высокая концентрация твердой фазы в единице объема многокомпонентного вяжущего вещества, однородное протекание пуццолановой реакции в микрообъемах матрицы, а также высокий уровень размера реликтов относительно грубодисперсной фракции клинкерного компонента.

Однако следует отметить, что высокая водопотребность синтезированного таким способом RPC требует обязательного применения суперпластифицирующих-суперводоредуцирующих добавок, например, наиболее эффективных поликарбоксилатного типа [5].

Экспериментальные исследования прочности бетона проводили с использованием в качестве мелкого заполнителя полифракционного песка, портландцемента марки ПЦ500-Д0 Шуровского завода, в т.ч. тонкодисперсный цемент Rheocem 900, тонкодисперсного шлака Липецкого металлургического комбината, микрокремнезема.

Дисперсно-гранулометрический состав сырьевых компонентов указан в табл. 1. Измерения проводились согласно ISO 13320-1:2009 «Анализ размера частиц. Методы лазерной дифракции» на лазерном микроанализаторе размеров частиц «Analysette 22»

Таблица 1 - Дисперсно-гранулометрический состав сырьевых компонентов

| Образец | Средний размер частиц (d50), мкм | Максимальный размер частиц (d95), мкм | Содержание частиц менее 2 мкм, % по массе | Удельная поверхность |

| Цемент (Щурово) | 15,780 | 43,178 | 9,81 | 3200 |

| Шлак | 17,120 | 73,857 | 13,14 | 4300 |

| Rheocem900 | 2,811 | 14,641 | 25,3 | 8200 |

Содержание многокомпонентного цемента, синтезированного из означенных составляющих в оптимальных количествах, принималось равным 600, 700 и 800 кг/м3 бетона. В качестве суперпластификатора в бетонной смеси использовался Glenium ACE 430 -2%, а также Melflux 1641F. Прочность бетона после твердения в нормальных условиях в возрасте 1 сутки составила при означенных выше расходах цемента соответственно 37,2; 42,4; 58,8Мпа, в возрасте 7 сут 60,4, 66,3, 71,8Мпа, а в 28 суток – 105; 119; 132 МПа. Результаты микроструктурного анализа полученных образов приведена в рис.1. Исследования проводились на сканирующем микроскопе Quanta 200 с приставкой для элементного анализа Apollo 40.

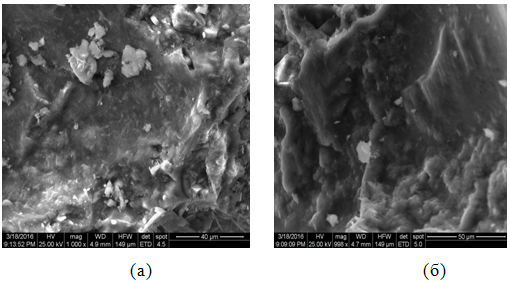

Рис. 1 – (а) Снимок на электронном микроскопе образца цементного бетона, (б) Снимки на электронном микроскопе образца порошково-активированного бетона

Необходимо отметить, что структура порошково-активированного бетона (рис.1б) характеризуется высоким содержанием низкоосновных плотных волокнистых дендритоподобных гидросиликатов кальция, повышающих прочность не только на сжатие, но и на растяжение. Элементным анализом установлено, что содержание свободного гидросиликата кальция уменьшилось на 37%, очевидно вступившего в взаимодействие с диоксидом кремния с образованием вторичных прочных гидросиликатов кальция, содержащих значимо меньшее количество химически-связанной воды.

Полученные результаты указывают на то, что изложенные выше принципы подбора дисперсно-гранулометрического состава позволяют получать высокоэффективные порошково-активированные бетоны с минимальным содержанием вяжущего вещества и высокими строительно-техническими свойствами.

Список литературы / References

- Ленг Ф.Ф. Разрушение композитов с дисперсными частицами в хрупкой матрице / Композиционные материалы. Разрушение и усталость. Редактор Л.Браутман. Редактор перевода Г.П.Черепанов. М.: Мир, 1978, с. 11-57.

- Величко Е.Г., Белякова Ж.С. Физико-химические и методологические основы получения многокомпонентных систем оптимизированного состава / Строит. материалы. 1995, № 3, с. 27-30.

- Белякова Ж.C., Величко Е.Г., Комар А.Г. Экологические, материаловедческие и технологические аспекты применения зол ТЭС в бетоне / Строительные материалы, 2001, №3, С. 46-48.

- Цховребов Э.С., Величко Е.Г. Вопросы охраны окружающей среды и здоровья человека в процессе обращения строительных материалов / Строительные материалы, 2014, № 5, C. 99-103.

- Величко Е.Г. Строение и основные свойства строительных материалов. Учебное пособие / М., 2014. – 496с.

- Величко Е.Г., Дыкин И.В. Многоуровневая дисперсно-гранулометрическая модификация цементных систем / Бетон и железобетон – взгляд в будущее. Том 4. Редакторы Е.Д. Нефёдова, И.Н. Фоманова, В.К. Чупрова, М.: МИСИ-МГСУ, 2014. с. 272-279.

- Энтин З.Б., Юдович Б.Э. Многокомпонентные цементы. - Научн. тр. / НИИцемент, вып 107., 1994, с. 3-76.

- Дыкин И.В. Основные принципы оптимизации дисперсно-гранулометрического состава порошково-активированных бетонов нового поколения / Строительство – формирование среды жизнедеятельности, 2015, с.834-837.

- Мелихов И.В. Физико-химическая эволюция твердого вещества. / М.: Бином. Лаборатория знаний, 2009, 309.

Список литературы на английском языке / References in English

- Leng F.F. Razrushenie kompozitov s dispersnyimi chasticami v hrupkoy matrice [Fracture of composites with dispersed particles in a brittle matrix] / Composicionnjie materialji. Razrushenie i ustalost. Editor L. Brautman. Translation editor G. P. Cherepanov. M.: Mir, 1978, p. 11-57. [in Russian]

- Velichko E.G., Belyakova J.S. Fisiko-himicheskie i metodologicheskie osnovji poluchenija mnogokomponentnjih system optimizirovannogo sostava [Physico-chemical methodological basis for the production of multi component systems of the optimized structure] / Stroitelnye materialy, 1995, № 3, p. 27-30. [in Russian]

- Belyakova J.S., Velichko E.G., Komar A.G. Ekologicheskie, materialovedcheskie i tehnologicheskie aspektji primenenija zol TES v betone [Environmental, material science and technological aspects of the use of ash TPP in concrete structure] / Stroitelnye materialy, 2001, №3 , p. 46-48. [in Russian]

- Chovrebov E.S., Velichko E.G. Voprosji ohranji okruzhajushey sredji i zdorovja cheloveka v processe obrashenija stroitelnjih materialov [The issues of environmental protection and human health in the process of handling construction materials] / Stroitelnye materialy, 2014, №5 , p. 99-103. [in Russian]

- Velichko E.G. Stroenie I osnovnjie svoystva stroitelnjih materialov. Uchebnoe posobie. [The structure and basic properties of construction materials. Tutorial] / M., 2014. – 496p. [in Russian]

- Velichko E.G., Dykin I.V. Mnogourovnevaja dispersno-granulometricheskaja modifikacija cementnjih sistem [Multilevel optimization of dispersed composition of cement systems] / Beton i zhelezobeton – vzgljad v budushee. Tom 4. Editors E.D. Nefedova, I.N. Fomanova, V.K. Chupronova, M.: MISI-MGSU, 2014, p. 272-279. [in Russian]

- Antin Z.B., Judovich B.A. Mnogokomponentnjie cementji. – Nauchnjie trudji [Mult-component cements. – Scientific work] / NIIcement, rel. 107., 1994, p.3-76.

- Dykin I.V. Osnovnjie principji optimisacii dispersno-granulometricheskogo sostava poroshkovo-aktivirovannjih betonov novogo pokolenija [Basic principles of optimization of dispersion-particle size composition of powder-activated concretes of a new generation] / Stroitelstvo – formirovanie sredji zhisnedejatelnosti, 2015, p.834-837. [in Russian]

- Melichov I.V. Fisiko-himicheskaya evoljucija tverdogo veshestva [Physico-chemical evolution of solids] / M.: Binom. Laboratoriya znaniy, 2009, 309. [in Russian]