ПЛАВКА ТОНКОСТЕННОГО ЛОМА С ЛАКОКРАСОЧНЫМИ ПОКРЫТИЯМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА

Ибрагимов В.Э.1, Гарсиа Л.М.2, Бажин В.Ю.3

1 Магистр кафедры металлургии, 2 Аспирантка кафедры АТПП, 3 Заведующий Кафедрой АТПП, профессор, Национальный минерально-сырьевой университет «Горный», г. Санкт-Петербург

ПЛАВКА ТОНКОСТЕННОГО ЛОМА С ЛАКОКРАСОЧНЫМИ ПОКРЫТИЯМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА

Аннотация

В работе изучается проблема переработки загрязненных алюминиевых отходов доля которых неуклонно увеличивается в производстве вторичных сплавов. В лабораторных условиях проведены плавки, при которых шихта была сформирована из алюминиевого лома в виде тонкоизмельченных банок. Полученные отливки были проанализированы химическими и металлографическими методами, и выявлены основные показатели, влияющие на выход годного продукта. Изучен состав и содержание веществ, выделяющихся газообразных продуктов в ходе процесса плавления для оценки их влияния на окружающую среду. Научно обосновано необходимость выбора плавильного оборудования для переплавки загрязненных тонкостенных алюминиевых отходов.

Ключевые слова: алюминиевый сплав, тара для напитков, лакокрасочные покрытия, рециклинг алюминия.

Ibragimov V.E.1, Garcia M.L.2, Bazhin V.Y.3

1 Master of the Department of Metallurgy, 2 Postgraduate student of the Department ATP, 3 Head of the Department ATPP, Professor, National Mineral Resources University (Mining University), Saint Petersburg

MELTING OF THIN WALLED PAINT SCRAP COATINGS FOR ALUMINUM ALLOY PRODUCTION

Abstract

In this paper the problem of contaminated aluminum waste recycling the percentage of which steadily increases in the production of secondary alloys are investigated. In laboratory furnaces had meltings in which the charge was fully formed from the aluminum scrap in the form of finely divided aluminum cans. The resulting casting of aluminum alloy were analyzed by chemical and metallographic methods and carried out additional experiments to identify the main factors influencing the yield of the product metal. The composition and content of substances, gaseous products evolved during the melting process to assess their negative impact on the environment. Scientifically substantiated need for the selection of equipment for melting contaminated aluminum scrap thin.

Keywords: aluminium alloy, containers for beverages, coatings, recycling aluminum.

Введение

В настоящее время во всех странах увеличивается доля производства вторичных алюминиевых сплавов, из-за роста оборота упаковочной тары и мелких металлических отходов. К такому типу алюминиевых отходов относят не только алюминиевые банки из-под напитков, но также металлическую посуду, оконные рамы, крашенные автодетали, которые используются для повторного производства (рециклинга) аналогичных изделий [1]. Значительная доля отходов приходится и на скрап, загрязненный красками, лаками и различными органическими покрытиями [2].

Часть предприятий, занимающихся рециклингом алюминия плавит алюминиевые банки, и другие виды ломов с лакокрасочными покрытиями в пламенных отражательных печах, не принимая во внимание специфику переплава данной шихты, которая должна быть основана на современных экономических и экологических особенностях производства [3].

Плавка в отражательных печах имеет ряд существенных недостатков, в которых, в отличие от роторных печей, невозможно автоматизировать процесс, и управлять атмосферой печи, что необходимо при переплаве ломов с лакокрасочными и другими органическими покрытиями.

Эффективность плавки в отражательных камерных печах достигается только загрузкой шихты в слой расплава - «болото» [3], что исключает возможность правильной подготовки шихтовых компонентов с лакокрасочными покрытиями, в первую очередь из-за необходимости постоянного поддержания температуры в печи в интервале 700–800 ˚С. Применение такой технологии, даже при организации многоступенчатого рафинирования и дегазации расплава, неизбежно приводит к большому количеству неметаллических и оксидных включений в отливках.

Если материал, загружаемый в печь, сильно загрязнен оксидами и органическими компонентами (красками и лаками), необходимо создать условия для удаления покрытия и предотвратить выгорание органических веществ вместе с алюминием (эффект угара) [4]. При этом топочная система печи должна обеспечивать достаточное количество избыточного воздуха для выгорания органических компонентов, которые воспламеняются при контакте с горячим пламенем горелки. Наиболее подходящим оборудованием для решения подобных задач являются роторные барабанные печи с возможностью регулирования атмосферы печи.

Целью работы являлось получение однородного материала из алюминиевого сплава заданного химического состава после вторичной переработки и плавки алюминиевой тары от напитков для дальнейшего производства алюминиевых полуфабрикатов.

Результаты экспериментов являются основанием для перевода переплавки вторичного сырья с лакокрасочными покрытиями с подовых отражательных печей на более технологичные плавильные мощности ‒ барабанные роторные наклонные печи (РНП).

Хроматографический и масс-спектрометрический анализ газов, выделяющийся из алюминиевых емкостей для напитков

Для проведения анализа состава выделяющихся газов в виде химических соединений из загрязненного алюминиевого лома проводили выдержку порции 5 г при температуре 200оС и 650оС. Пробы измельченного и дробленного алюминиевого лома взвешивали и вставляли в стеклянную капиллярную трубку, которую помещали в печь при заданной температуре.

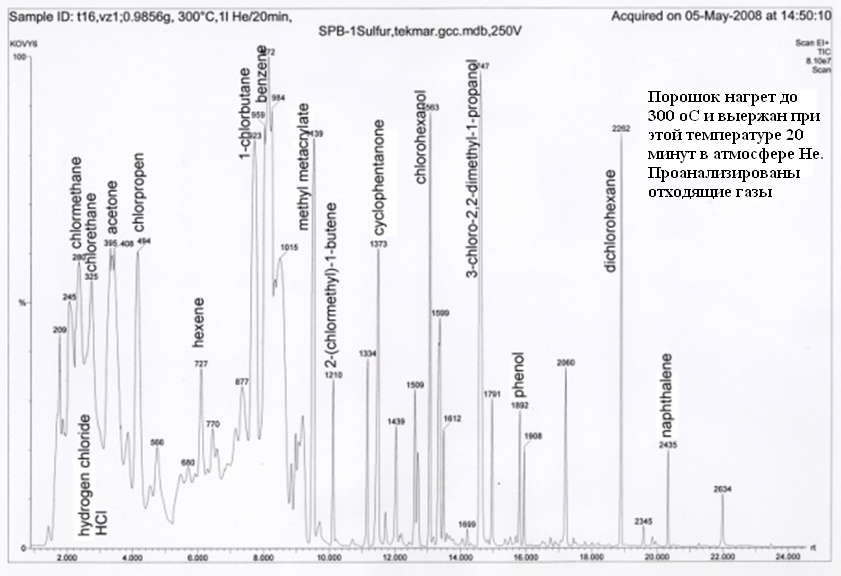

Первый забор выделившихся компонентов проводили в течение 20 минут при закачке и вытяжке литра гелия через трубку. Выделившиеся вещества собирали в сорбционной трубке заполненной комбинированным угольным фильтром 300 из трех сорбентов, размещенных последовательно (угольный фильтр и сито SII). Полученные сорбционные трубки обрабатывали методом термической десорбции в агрегате Tekmar 6000. Определение фазового составов образцов на автоматизированном рентгеновском дифрактометре Shimadzu XRD-6000, с использованием поисковой системы рентгенофазовой идентификации материалов. Отходящие газы анализировали с помощью масс-спектрометра Pfieffer Vacuum Termostar GSD301T3 при интерпретации измеренных масс спектров (рис. 1).

Рис. 1. Масс-спектры выделившихся соединений при 300°C

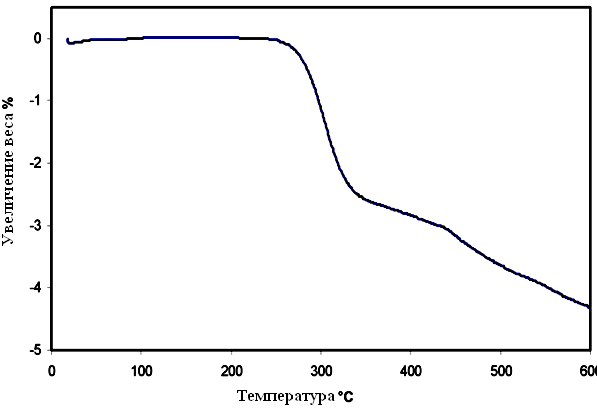

Рис. 2. Данные термогравиметрического анализа

Тестирование плавления и выход годного металла

В ходе экспериментов проведены три плавки из алюминиевого лома в виде тонко измельченных банок Полученные отливки из сплава были проанализированы химическими и металлографическими методами.

Первоначально взвешивали шихтовые материалы, содержащие 1,5 кг мелкоизмельченных отходов алюминиевой упаковки для напитков для каждой отливки (№1, 2 и 3). Для качественного определения количества измельченных банок использовали весы со шкалой от 5 г до 1000 г, и погрешностью в 0,1 г. Шихту загружали в графитовый тигель и помещали в камеру триплекс плавильного комплекса Горного Университета. Плавку проводили при температуре 780оС и, после расплавления отходов добавляли флюс (20 г). Далее расплав перемешивали, чтобы взять пробу с поверхности металла. Сплав отливался в круглую форму, и после охлаждения взвешивался для расчета выхода годного металла по следующей формуле:

Выход годного металла после плавок изменялся от 75% до 83% (плавка №1 - 75,5%, плавка №2 - 79,2% и отливка №3 – 83,1%).

При переработке тары для напитков в промышленном масштабе с целью достижения более высокого уровня выхода годного металла, более подходящим способом подготовки загрузки является использование операции дробления банок, с последующим прессованием лома в «брикеты» [6]. Наряду с прессованием, для повышения выхода годного используется способ загрузки лома в уже расплавленный металл – «болото» [7].

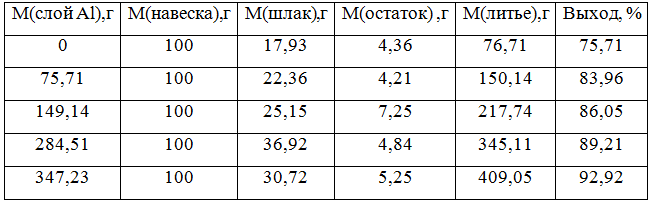

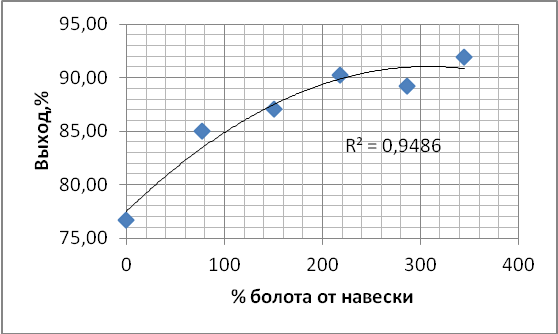

Исходя из вышесказанного, на аналогичном оборудовании были проведены дополнительные эксперименты по изучению влияния высоты слоя металла на выход годного (табл.1 и рис. 3). Образцы полученного алюминиевого сплава отбирали по 100 г в каждом опыте, и слой алюминия в тигле повышался с каждой плавкой и определяли выход годной продукции.

Таблица 1 – Показатели эксперимента по изучению влияния высоты слоя металла на выход годного

Из полученных результатов экспериментов можно сделать вывод, что с увеличением слоя металла на подине печи увеличивается выход годного, но при этом увеличивается количество шлака, что приводит к потере металла.

Рис. 3. Влияние слоя металла на выход годного

На практике, целесообразно плавить мелкие загрязненные лома, а также стружку в индукционных печах с заданным слоем металла. При заданном температурном режиме, именно в этих печах можно добиться более высокого выхода годного металла.

Спектрометрический анализ образцов после плавления

Для определения химического состава образцов №1, 2 и 3 после плавки и литья алюминия в формы, отбирались требуемые для спектрометрического анализа аншлифы. Определение элементного и фазового составов образцов расплава проводили на дифрактометре ДИФРЕЙ-402 (г. Санкт-Петербург).

В результате выявлено более 20 элементов. Результаты анализа отдельных образцов отливок №1, 2 и 3 представлены в следующих таблицах.

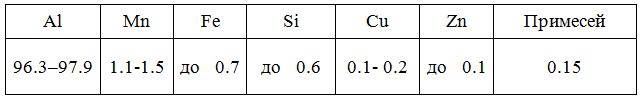

Все образцы близки по составу к сплаву системы Al-Fe-Mn (по американской классификации это сплавы EN AW 3103 или EN AW 3003) с содержанием отдельных элементов Mn 0,9- 1,5% (таблица 2).

Таблица 2 – Процентное содержание элементов в отливках

Содержание основных примесей находится в пределах, масс. %: 0,34-0,90 по Fe, 0,32=0,34 по Si и 0,02-0,2 по Zn. Содержание Al изменяется в интервале 96-98%

Металлографическое исследование образцов

Полученные алюминиевые отливки каждой отдельной партии, размещали в круглые формы, разрезали по оси в центральной части. Далее темплеты полировались с последующим травлением раствором 10% фосфорной кислоты в течение 5 мин. Структурное исследование осуществлялось методами растровой электронной микроскопии и рентгеновского микроанализа на растровом электронном микроскопе JSM-6460 LV (JEOL, Япония) с аналитической приставкой INCA (Великобритания).

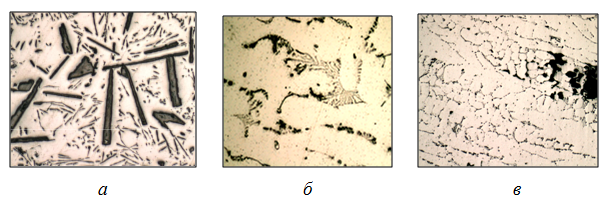

Рис. 4. Микроструктура: а – отливка №1, б – отливка № 2, в – отливка № 3

Видно, что микроструктура отливки №1 принципиально отличается от других двух отливок, т.к. содержит повышенное количество железа, которое проявляется при помощи металлографического анализа в наличии большого числа грубых игл интерметаллических фаз типа FeSiAl5 с размером 30-70 мкм (рис. 4, а). Микроструктура отливки №2 (рис. 4, б), также как и отливки №3 (рис. 4, в), имеет разветвленные интерметаллические фазы типа AlFe(Si)Mn, которые называются обычно «китайский шрифт» размером 80-200 мкм. В отливке №3 проявляется дендридная структура более очевидно, это объясняется тем, что литье проводили в жидко-твердом состоянии

Микроструктура всех отливок имеет высокий уровень местной междендритной пористости с оксидными пленами различных форм.

Заключение

При температурах от 200-350оС, с поверхности алюминия выделяется значительное количество опасных химических соединений. Термогравиметрические и масс результаты исследования указывают на то, что потери летучих соединений составляют 3-4% от потерь алюминия.

Все исследуемые отливки близки по составу к сплаву EN AW 3103 или EN AW 3003 с содержанием Mn 1,1-1,5% и Al 96,3-97,9%.

Полученные результаты плавки для отдельных отливок позволяют предположить, что выход годного металла изменяется в пределах 70-80%.

Весь объем полученных отливок является компактным и однородным, без усадки, пор и следов переплавки отходов. В микроструктуре всех образцов можно увидеть появление карбидов, из-за наличия пластиковых отходов и красителей, при их реакции с алюминием. С увеличением количества оксидных пленок увеличивается междендритная пористость.

Для повышения качества отливок необходимо проводить рафинирование и дегазацию, также добавить операцию фильтрации через керамический фильтр, а так же важно технологически правильно обжигать шихту перед плавлением, что не возможно в отражательных подовых, но осуществимо в роторных печах с регулированием атмосферы печи.

Литература

- Ch. Schmitz, Handbook of Aluminium Recycling, Vulkan-Verlag, Essen, Germany (2006) p.176-179.

- M. E. Schlesinger, Aluminum Recycling, CRC Press, Broken Sound Parkway, NW (2007) p. 158 - 181.

- Мировые тенденции в области переработки и применения вторичного алюминия / Макаров Г.С. // Технология легких сплавов. – 2004. № 1. с.25-30.

- Металлургия вторичного алюминия / Г.В. Галевский, Н.М. Кулагин, М.Я. Минцис // Наука, –1998г., – с. 112.

- Фомин Б.А. Металлургия вторичного алюминия: Учебное пособие для вузов/ Б.А. Фомин, В.И. Москвитин, С.В. Махов. – М. // «Экономет», –2004. –с. 239-240.

- Meyer, H.J. Use of regentrative heating technologies at aluminium meltingand aluminium recycling furnaces, Heat Processing, Essen, 2012, p.78

- Biedenkopf, P. Advanced tool for flexible and economical melting in the non ferrous industry, Aluminium International Today, Redbill, 2004, p.109.

References

- Ch. Schmitz, Handbook of Aluminium Recycling, Vulkan-Verlag, Essen, Germany (2006) p.176-179.

- M. E. Schlesinger, Aluminum Recycling, CRC Press, Broken Sound Parkway, NW (2007) p. 158 - 181.

- Mirovie tendencii v oblasti pererabotki i primeneniya vtorichnogo alyuminiya/ Makarov G.S. // Tehnologiya legkih splavov. – 2004. № 1. s.25-30.

- Metallurgiya vtorichnogo alyuminiya / G.V. Galevskii, N.M. Kulagin, M.Y. Mincis // Nauka, 1998 g. s. 112.

- Fomin B.A. Metallurgiya vtorichnogo alyuminiya_ Uchebnoe posobie dlya vuzov/ B.A. Fomin, V.I. Moskvitin, S.V. Mahov. M. // «Ekonomet», 2004. s. 239-240.

- Meyer, H. J. Use of regentrative heating technologies at aluminium meltingand aluminium recycling furnaces, Heat Processing, Essen,2012, p.78

- Biedenkopf, P. Advanced tool for flexible and economical melting in the non ferrous industry, Aluminium International Today, Redbill, 2004, p.109.