ПЕРСПЕКТИВНАЯ АУСТЕНИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ

Мальцева Л.А.1, Задворкин С.М.2, Вахонина К.Д. 3, Левина А.В. 4, Шарапова В.А. 5, Мальцева Т.В. 6

1ORCID: 0000-0002-9621-1747, Доктор технических наук, УрФУ, 2ORCID: 0000-0002-7918-8207, Кандидат технических наук, Институт машиноведения УрО РАН, 3ORCID: 0000-0001-7715-1083, УрФУ, 4 ORCID: 0000-0001-8475-5272, УрФУ, 5ORCID: 0000-0002-0050-2022, Кандидат технических наук, УрФУ, 6ORCID: 0000-0002-4607-6612, Кандидат технических наук, УрФУ

ПЕРСПЕКТИВНАЯ АУСТЕНИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ

Аннотация

Изучены особенности изменения физико-механических свойств сложнолегированных коррозионно-стойких аустенитных сталей при криогенных температурах, отличающихся легированием. Рекомендована марка коррозионно-стойкой аустенитной стали 03Х14Н11К5М2ЮТ, являющейся термически стабильной в широком интервале температур (до температур жидкого азота) и имеющаяся высокие служебные и технологические свойства.

Ключевые слова: аустенит, мартенситные превращения, фазовый состав, конструктивная прочность, ударная вязкость.Maltseva L.А.1, Zadvorkin S.М.2, Vakhonina X.D. 3, Levina А.V. 4, Sharapova V.А. 5, Maltseva Т.V. 6

1ORCID: 0000-0002-9621-1747, PhD in Engineering, UrFU, 2ORCID: 0000-0002-7918-8207, PhD in Engineering, The Institute of Engineering Science, RAS, 3ORCID: 0000-0001-7715-1083, UrFU, 4 ORCID: 0000-0001-8475-5272, UrFU, 5ORCID: 0000-0002-0050-2022, PhD in Engineering, UrFU, 6ORCID: 0000-0002-4607-6612, PhD in Engineering, UrFU

PROMISING AUSTENITIC STEELS FOR CRYOGENIC TECHNOLOGY

Abstract

Features of change of physical and mechanical properties of corrosion-resistant austenitic steels have been studied at cryogenic temperatures. Recommendations have been given for the type of corrosion-resistant austenitic steel 03Kh14N11K5M2YuT which is thermally stable over a wide temperature range (up to the temperature of liquid nitrogen) and has a high utility and technological properties.

Keywords: austenitic, martensitic transformations, phase composition, structural strength, impact toughness.Введение. В связи с расширением сферы применения криогенной техники возникает необходимость создания материалов, пригодных для работы при низких температурах. Для изготовления деталей криогенной техники широко применяются стали аустенитного и мартенситностареющего классов. Чаще всего это стали коррозионно-стойкие на Fe-Cr-Ni-Mn основе или на Fe-Cr-Ni с дополнительным легированием Mo,Co,Ti (или Al) [1,2]. Стали для криогенной техники должны обладать необходимой прочностью в сочетании с высоким комплексом пластических и вязких свойств при криогенных температурах, низкой склонностью к хрупкому разрушению и высокой коррозионной стойкостью [3]. Склонность к хрупкому разрушению в вышеперечисленных сталях при низких температурах уменьшается благодаря низкому содержанию углерода (не более 0,03%) и легированию никелем и кобальтом [4]. Поэтому в данной работе проводились исследования при отрицательных температурах физико-механических свойств коррозионно-стойких аустенитных сталей различного легирования, предназначенных для получения проволочных заготовок, с целью изготовления высокопрочных пружин ответственного назначения.

Материал и методика исследований. Объектами исследования служили три стали аустенитного класса различного легирования: марок 03Х14Н11К5М2ЮТ (пл.129), 03Х14Н11КМ2ЮТ (пл.5) и 03Х14Н11М2ЮТ (пл. 11) в состоянии после закалки (от 1000 °С в воду) на пересыщенный γ-твердый раствор. Химический состав исследованных сталей представлен в таблице 1. Для сравнительного анализа при изучении магнитных свойств были взяты еще две стали: аустенитно-ферритного класса 03Х14Н10К5М2Ю2Т (пл.6), имеющая в структуре две фазы (g + d) в соотношении ~ 50:50 % и сталь ферритного класса 03Х13Н8М2Ю2Т (пл.166), имеющая практически 100 % ОЦК-фазы (d-феррита).

Таблица 1 - Химический состав исследуемых сталей*

| № плавки | C | Si | Mn | Cr | Ni | Mo | Co | Ti | Al |

| 5 | ≤0,03 | 0,3 | 0,08 | 15,7 | 10,52 | 2,7 | 0,7 | 0,36 | 0,98 |

| 11 | ≤0,03 | 0,2 | 0,07 | 14,8 | 11,1 | 1,75 | 0,06 | 0,3 | 0,8 |

| 129 | ≤0,03 | 0,12 | 0,07 | 14,2 | 11,4 | 2,2 | 4,5 | 0,4 | 0,83 |

| 6 | ≤0,03 | 0,22 | 0,09 | 14,2 | 10,1 | 2,45 | 4,97 | 0,28 | 2,6 |

| 166 | ≤0,03 | 0,22 | 0,09 | 11,2 | 8,1 | 1,6 | - | 0,52 | 2,4 |

Выплавку исследуемых сталей проводили в индукционных печах открытого типа с использованием чистых материалов и армко-железа. Слитки массой по 10 - 20 кг подвергали гомогенизационному отжигу при 1160 °С в течение 10 ч, механической зачистке, ковали и обтачивали на диаметр 14 мм. Из заготовок указанного диаметра вытачивали образцы для статических испытаний на растяжение, сжатие и ударных испытаний, а также изготавливали проволоку различных типоразмеров на волочильных станах.

Характеристики ударной вязкости при 20 ºС и при температуре жидкого азота определялись на образцах размером 10×10×55 мм с V-образным надрезом (тип 11) согласно ГОСТ 9454-78 и ГОСТ 22848-77 с помощью инструментированного маятникового копра Tinius Olsen IT542M. Рентгеноструктурный анализ проводился на дифрактометре ДРОН-3. Металлографический и фрактографический анализ осуществлялся с применением оптического микроскопа Olimpus JX51 и растрового электронного микроскопа Jeol GSM 5900LV.

Магнитные свойства образцов измеряли на установке, включающей компьютеризированный гистерезисграф Remagraph C-500 и модернизированную универсальную испытательную машину УММ-5.

Результаты исследований и их обсуждение. Микроструктура сталей типичная для аустенитных коррозионно-стойких сталей. Структура всех закаленных сталей состоит из зерен аустенита полиэдрической формы с тонкими границами и двойниками отжига. У сталей плавок 5 и 11 наблюдается довольно большое количество мелких точечных выделений второй фазы, как правило, расположенных внутри зерен, которые по данным рентгеноструктурного и электронно-микроструктурного анализа расшифровываются как c-фаза. Кроме того, в структуре этих сталей после закалки отмечается небольшое количество δ-феррита, о наличии которого также свидетельствует появление слабой намагниченности. В работе было показано [5], что кобальт подавляет образование d-феррита, а поскольку в плавках 5 и 11 кобальта мало (или практически отсутствует), то присутствие в структуре закаленной стали в этих плавках d-феррита вполне оправдано. Фазовый состав и механические свойства исследуемых сталей приведены в таблице 2.

Таблица 2 - Механические свойства закаленных от 1000 °С сталей

| № плавки | Фазовый состав, % | σ0,2, МПа | σВ, МПа | δ, % | ψ, % | KCV, МДж/м2 | Ар/Аз | |||

| ОЦК | ГЦК | 20°С | -196°С | 20°С | -196°С | |||||

| 129 | - | 100 | 245 | 540 | 63 | 83 | 3,69- | 1,93 | 2,33 | 0,58 |

| 5 | ~ 5-10 | 95-90 | 345 | 585 | 52 | 78 | 2,58 | 1,80 | 170 | 0,37 |

| 11* | ~ 10-15 | 98 | 240 | 520 | 64 | 86 | - | - | ||

Охлаждение исследуемых сталей до криогенных температур. Испытания на ударную вязкость образцов при комнатной и криогенной температуре, а также обработка экспериментальных диаграмм ударного нагружения, записанных в координатах «нагрузка-перемещение», в соответствии с рекомендациями [6] позволила выделить из общей работы разрушения образца (А) ее составляющие – работу зарождения трещины (Аз) и работу распространения трещины (Ар), рассчитать пиковое усилие, определить напряжения пластического течения. Сравнительный анализ результатов испытания показал, что все исследуемые стали обладают повышенным сопротивлением росту трещин и, соответственно, запасом конструктивной прочности как при комнатной, так и криогенной температуре динамического испытания. С понижением температуры испытания до минус 196 °С соотношение работ распространения и зарождения трещины (Ар/Аз) снижается, что указывает на уменьшение динамической трещиностойкости при ударном нагружении в область криогенных температур.

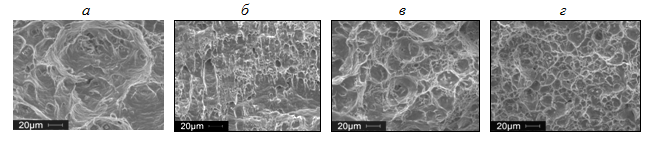

Фрактографический анализ изломов ударных образцов показал, что процесс разрушения закаленных образцов обеих исследуемых сталей развивается по внутрикристаллическому механизму с образованием вязких ямок, при этом более высоким значениям ударной вязкости соответствуют более крупные и глубокие энергетические ямки (рис.1).

Рис. 1 - Микростроение поверхности изломов ударных образцов: а – плавка 129 (20 °С); б – плавка 5 (20 °С); в – плавка 129 (-196 °С); г – плавка 5 (-196 °С)

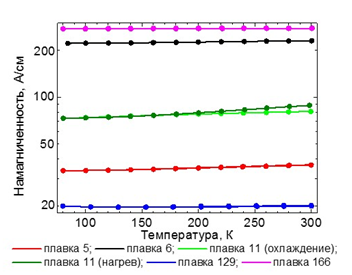

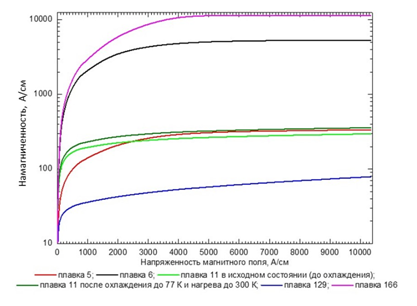

Поскольку исследуемые стали являются метастабильными аустенитными, то на поверхности изломов по данным рентгеноструктурного анализа было зафиксировано наличие ОЦК фазы, количество которой было практически в 2 раза выше у стали плавки 5, чем у плавки 129, вследствие бóльшей склонности к мартенситообразованию стали с пониженным содержанием кобальта. Температурные зависимости намагниченности исследуемых сталей определяли с помощью вибрационного магнитометра LakeShore 7407 в интервале температур 77…300 К в магнитном поле напряженностью 80 А/см (Рис.2). Исследования показали, что образцы сталей плавок 5, 6, 129 и 166 практически не изменяют свою намагниченность насыщения после цикла «охлаждение до 77 К – нагрев до 300 К». Это свидетельствует о стабильности фазового состава данных сталей вплоть до температуры жидкого азота. Известно, что кобальт несколько снижает критическую точку мартенситного превращения [5], в связи с чем, поведение стали без кобальта могло быть иным.

Рис. 2 - Температурные зависимости намагниченности исследуемых сталей в поле 80 А/см

Проведенные исследования магнитных свойств показали, что намагниченность насыщения стали плавки 11 после цикла «охлаждение - нагрев» увеличилась примерно на 10 %, что указывает на протекание частичного

Рис. 3 - Кривые намагниченности исследуемых сталей

Аустенитно-ферритная (пл.6) и ферритная (пл.166) стали уже в закаленном состоянии имеют достаточно высокий уровень намагниченности, соответствующий количеству магнитной фазы в структуре, которое практически не изменяется при глубоком охлаждении и последующем отогреве.

При охлаждении до минус 196 °С точки Мн во всех исследуемых сталях обнаружено не было, кроме стали пл.11, не содержащей кобальта.

Механические свойства и структура исследуемых аустенитных сталей при отрицательных температурах. Поскольку аустенит исследуемых сталей является деформационно- метастабильным, то следовало ожидать изменения фазового состава после деформации сжатием на гидравлическом вертикальном прессе при усилиях Pi = 100, 200, 300, 400 кН, которую проводили как при комнатной, так и при отрицательной температуре (-100 °С).

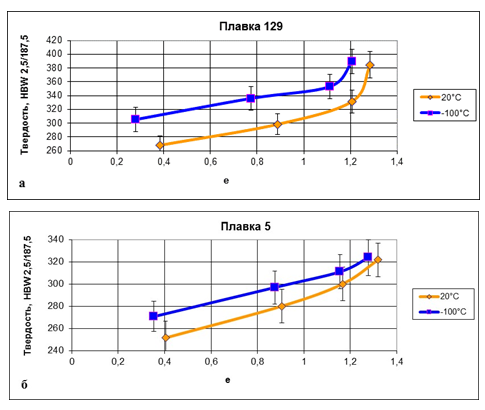

Образцы вытачивали из предварительно закаленной от 1000 °С стали в форме цилиндров диаметром d0 = 10 мм и высотой h0 = 15 мм. Степень деформации (е) расcчитывали по формуле е = ln (h0/hi), где hi – текущая высота образца, соответствующая i-ой ступени нагружения. Измерения твердости показали, что с увеличением нагрузки при деформации, твердость образцов обеих плавок стали растет (Рис. 4). Это объясняется ростом количества ε- и α-мартенсита деформации.

При более низкой температуре (-100 °С) в условиях внешней нагрузки мартенситное превращение протекает легче, доля образовавшегося мартенсита, при равной нагрузке, выше, соответственно сталь после такой обработки имеет бóльшую твердость. Показатели твердости стали пл.129 при одинаковых условиях испытания (температуре и нагрузке) выше твердости пл. 5.

Рис. 4 - Твердость стали после деформации сжатием при 20 °С и -100 °С: а - плавка 129, б - плавка 5

Известно [7], что в хромоникелевых аустенитных сталях типа 18-8 мартенситное превращение в ходе деформации происходит по схеме ![]() . Чаще всего e-мартенсит можно обнаружить при деформациях не более 10-15 %. Как показали рентгеноструктурные исследования, в структуре стали пл. 5 после первого обжатия усилием 100 кН (е ~ 0,4) уже не наблюдается ε-мартенсит, а дальнейшее увеличение истинной степени деформации приводит к плавному повышению твердости в результате повышения количества α-мартенсита. Электронно-микроструктурные исследования деформированных сжатием образцов (е ≈ 1,1-1,2 при усилии сжатия 300 кН) подтвердили наличие в структуре пл. 5 только α-мартенсита деформации (Рис.5 а,б). Дисперсные кристаллы мартенсита формируются в деформированном аустените, в частности на пересечении двойников, и образуют скопления в полосах скольжения аустенита.

. Чаще всего e-мартенсит можно обнаружить при деформациях не более 10-15 %. Как показали рентгеноструктурные исследования, в структуре стали пл. 5 после первого обжатия усилием 100 кН (е ~ 0,4) уже не наблюдается ε-мартенсит, а дальнейшее увеличение истинной степени деформации приводит к плавному повышению твердости в результате повышения количества α-мартенсита. Электронно-микроструктурные исследования деформированных сжатием образцов (е ≈ 1,1-1,2 при усилии сжатия 300 кН) подтвердили наличие в структуре пл. 5 только α-мартенсита деформации (Рис.5 а,б). Дисперсные кристаллы мартенсита формируются в деформированном аустените, в частности на пересечении двойников, и образуют скопления в полосах скольжения аустенита.

Рис. 5 - Микроструктура деформированных образцов (при усилии Р = 300 кН): а, б – пл. 5 при 20 °С (а) и -100 °С (б); в, г – пл. 129 при 20 °С (в) и -100 °С (г)

Однако кобальт подавляет образование α-мартенсита и усиливает процесс формирования ε-мартенсита. Подобное влияние кобальта на мартенситное превращение, происходящее при деформации в исследуемой метастабильной стали 03Х14Н11К5М2ЮТ было показано в работе [5]. В пл.129 (03Х14Н11К5М2ЮТ) в связи с ее легированием 5,0 % кобальта, происходит сохранение двойникованной структуры даже при столь высокой степени истинной деформации (Рис. 5, в,г) как при комнатной, так и отрицательной температурах.

Выводы:

- Исследуемые стали при отрицательных климатических и криогенных температурах обеспечивают необходимую прочность в сочетании с высокой вязкостью, пластичностью и низкой склонностью к хрупкому разрушению.

- Наиболее перспективной сталью для упругих элементов и пружин является сталь 03Х14Н11К5М2ЮТ, имеющая высокие прочностные и технологические свойства и сохраняющая стабильность фазового состава от комнатной до криогенной температуры.

- Исследуемые аустенитные стали являются деформационно-метастабильными. Чем выше степень деформации исследуемой стали и чем ниже температура деформирования, тем больше количество образовавшегося мартенсита деформации и, соответственно, выше прочностные свойства.

- Мартенсит охлаждения исследованных аустенитных сталях пл. 129 и пл. 5 при температуре до -196 °С не образуется.

Литература

- Маннинен А. И., Хорошайлов В. Г., Крахмалев В. И., Антропов Н. П. Субструктурное упрочнение метастабильных аустенитных сталей для криогенной техники. Прочность и разрушение сталей при низких температурах. М.: Металлургия, 1990. С.184-189.

- Мальцева Л. А., Озерец Н. Н., Косицына И. И., Грачев С. В., Завалишин В. А., Дерягин А.И. Исследование формирования структуры метастабильной аустенитной стали 03Х14Н11К5М2ЮТ при деформационном воздействии // МиТОМ. – 2008. - № 10. – С. 19-23.

- Солнцев Ю. П., Пряхин Е. И. Материаловедение: Учебник для вузов. Изд. 4-е перераб. и доп. СПб.: Химиздат, 2007. 784 с.

- Братухин А. Г. Высокопрочные коррозионно-стойкие стали современной авиации. М.: Изд. МАИ, 2006. 656с.

- Мальцева Л. А., Задворкин С. М., Шарапова В. А., Озерец Н. Н., Мальцева Т. В., Горулева Л. С. Роль кобальта в формировании структуры и физико-механических свойств метастабильных аустенитных сталей после различных упругопластических деформаций // Деформация и разрушение материалов. – 2012. - № 5. – С. 23-31.

- Ботвина Л. Р. Разрушение: кинетика, механизмы, общие закономерности. М.: Наука, 2008. 334 с.

- Рахштадт А. Г. Пружинные стали и сплавы. Изд. З-е перераб. и доп. М.: Металлургия, 1982. 400 с.

References

- Manninen A. I., Horoshajlov V. G., Krahmalev V. I., Antropov N. P. Substrukturnoe uprochnenie metastabil'nyh austenitnyh stalej dlja kriogennoj tehniki. Prochnost' i razrushenie stalej pri nizkih temperaturah. M.: Metallurgy,1990. P. 184-189.

- Mal'ceva L. A., Ozerec N. N., Kosicyna I. I., Grachev S. V., Zavalishin V. A., Derjagin A.I. Issledovanie formirovanija struktury metastabil'noj austenitnoj stali 03H14N11K5M2JuT pri deformacionnom vozdejstvii // MiTOM. – 2008. - № 10. – P. 19-23.

- Solncev Ju. P., Prjahin E. I. Materialovedenie: Uchebnik dlja vuzov. Izd. 4-e pererab. i dop. SPb.: Himizdat, 2007. 784 p.

- Bratuhin A. G. Vysokoprochnye korrozionno-stojkie stali sovremennoj aviacii. M.: Izd. MAI, 2006. 656 p.

- Mal'ceva L. A., Zadvorkin S. M., Sharapova V. A., Ozerec N. N., Mal'ceva T. V., Goruleva L. S. Rol' kobal'ta v formirovanii struktury i fiziko-mehanicheskih svojstv metastabil'nyh austenitnyh stalej posle razlichnyh uprugoplasticheskih deformacij // Deformacija i razrushenie materialov. – 2012. - № 5. – P. 23-31.

- Botvina L. R. Razrushenie: kinetika, mehanizmy, obshhie zakonomernosti. M.: Nauka, 2008. 334 p.

- Rahshtadt A. G. Pruzhinnye stali i splavy. Izd. Z-e pererab. i dop. M.: Metallurgija, 1982. 400 p.