ИССЛЕДОВАНИЕ ХАРАКТЕРИСТИК ПОЛУПРОВОДНИКОВОГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА С ТЕНЗОРЕЗИСТОРАМИ ИЗ ВЫСОКООМНОГО КРЕМНИЯ

Волков В.С.

Доцент, кандидат технических наук, Пензенский государственный университет

ИССЛЕДОВАНИЕ ХАРАКТЕРИСТИК ПОЛУПРОВОДНИКОВОГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА С ТЕНЗОРЕЗИСТОРАМИ ИЗ ВЫСОКООМНОГО КРЕМНИЯ

Аннотация

Показаны причины возникновения временной нестабильности в чувствительных элементах датчиков давлений и предложены методы по ее уменьшению. Проанализированы результаты моделирования чувствительного элемента на основе КДК-структуры со схемой температурной компенсации на основе высокоомного терморезистор.

Ключевые слова: высокотемпературный датчик давления, дефекты полупроводника, КДК-структура, высокоомный кремний.

Volkov V.S.

associate professor, PhD in technical sciences, Penza State University

CHARACTERISTICS ANALYSIS OF SEMICONDUCTOR SENSOR WITH HIGH-RESISTANCE SILICON STRAIN GAGES

Abstract

The causes of pressure sensor elements long-term unstability are showed. The results of simulation the SOI-sensor including temperature compensation circuit based on a high resistance thermistor are analyzed.

Keywords: high temperature pressure sensor, semiconductor defects, SOI-structure, high-resistance silicon.

Эксплуатация современных датчиков давлений в особо жестких условиях постоянно повышает требования к точностным и эксплуатационным характеристикам высокотемпературных полупроводниковых датчиков давлений (ПДД) [1 - 4].

Наибольшую сложность представляет компенсация нестабильности метрологических характеристик, вызванной прогрессирующими погрешностями – медленно изменяющимися во времени по случайному закону погрешностями (дрейфом) [5 - 7]. В чувствительных элементах (ЧЭ) ПДД основным источником дрейфовых погрешностей являются легированные участки кремния в виде различных слоев (тензорезисторы, терморезисторы и др.), полученные диффузией и ионным легированием. Внутренняя структура легированных участков содержит значительное количество дефектов, наличие которых вызывает деградацию характеристик кремния, а значит и ЧЭ в целом, вследствие процессов, вызванных объемной диффузией, особенно при эксплуатации в широком диапазоне температур [5 - 7].

Еще одной причиной долговременных дрейфовых погрешностей ЧЭ ПДД является наличие p - n перехода между резисторами и подложкой (поверхностью ЧЭ), что вызывает возникновение механических напряжений, релаксирующих как во времени, так и при изменении температуры. Кроме того, наличие p-n перехода ограничивает функционирование кремниевого ЧЭ при температуре свыше 120 °С вследствие наступлении при данной температуре теплового пробоя.

Исключить p - n переход позволяет конструкция, использующая структуру «кремний-диэлектрик-кремний» (КДК), обладающая существенными преимуществами по сравнению с традиционными конструкциями кремниевых ЧЭ ПДД [5 - 7].

В такой конструкции мембрана ЧЭ покрыта изолятором (слоем SiO2), а на поверхности изолятора расположены тензорезисторы меза-типа из монокристаллического кремния, обладающего удельным сопротивлением не менее 20 Ом∙см, что соответствует концентрации бора не более 1015 см-3. Это позволяет значительно уменьшить количество дефектов в кремнии, а значит и долговременную дрейфовую погрешность [5, 6]. Исключение p-n позволяет расширить температурный диапазон эксплуатации ПДД до 300°С [5 - 7].

Тензорезисторы располагаются на поверхности ЧЭ и объединяются в измерительный мост Уитстона. Параметры тензорезисторов следующие: номинальное сопротивление не менее 1 МОм, температурный коэффициент сопротивления (ТКС) тензорезисторов порядка 0,8 %/°С, температурный коэффициент тензочувствительности (ТКЧ) порядка 0,4 %/°С, коэффициент тензочувствительности при нормальной температуре k = 150, деформация, соответствующая максимальному давлению ε = 0,0005 [5 - 8].

Сопротивления тензорезистора как функция деформации, прямо пропорциональной измеряемому давлению, и температуры представлена выражением [5]:

где R0 – номинальное сопротивление при температуре 25 °С, α1 - ТКС [1/°С], k0 - коэффициент при температуре 25 °С, ε - относительная деформация тензорезистора, γ - ТКЧ [1/°С], ΔT – диапазон изменения рабочей температуры ПДД.

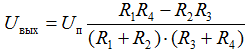

Выходной сигнал измерительного моста Уитстона равен (2):

Выходное напряжение измерительного моста Уитстона исследовалось при помощи моделирования в программе MathCad [9 - 11].

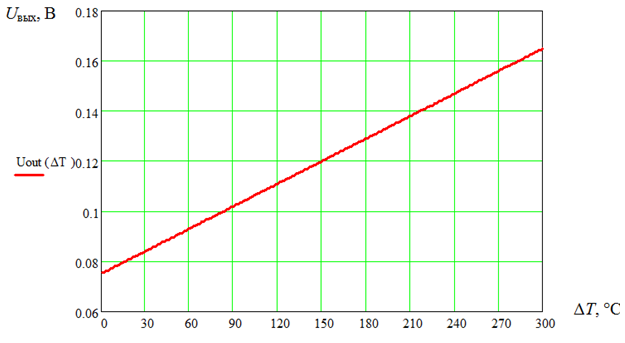

На рисунке 1 показан выходной сигнал измерительного моста Уитстона при максимальном входном давлении на ПДД в программной среде MathCad при напряжении питания 1 В в диапазоне температур ΔT = 300 °С.

Анализ данных на рисунке 1 показывает, что выходное напряжение при максимальной деформации ЧЭ равно 75 мВ и в диапазоне температур до 300 °С линейно возрастает до 165 мВ, т.е., увеличивается более чем в 2 раза. Такая температурная погрешность обусловлена высокими значением ТКЧ тензорезисторов, что является наиболее существенным недостатком использования нелегированного кремния для изготовления ЧЭ.

Рис. 1 – Выходной сигнал мостовой схемы при максимальном давлении в заданном диапазоне температур ПДД

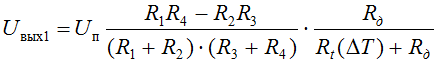

Простейшим способом компенсации температурной погрешности тензочувствительности является подключение к выходу моста Уитстона делителя напряжения, состоящего из терморезистора Rt и постоянного подстроечного резистора Rд. В этом случае выходное напряжение будет описываться формулой

где ![]() . Для снижения дрейфовой погрешности ЧЭ терморезистор также должен изготавливаться из нелегированного монокристаллического кремния, тогда его номинал и ТКС будут такие же, как у тензорезисторов.

. Для снижения дрейфовой погрешности ЧЭ терморезистор также должен изготавливаться из нелегированного монокристаллического кремния, тогда его номинал и ТКС будут такие же, как у тензорезисторов.

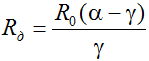

Значение построечного сопротивления Rд определяется из условия нечувствительности измерительного моста Уитстона к изменению температуры путем дифференцирования выражения (3) по температуре и приравнивания к 0. Тогда Rд будет равен

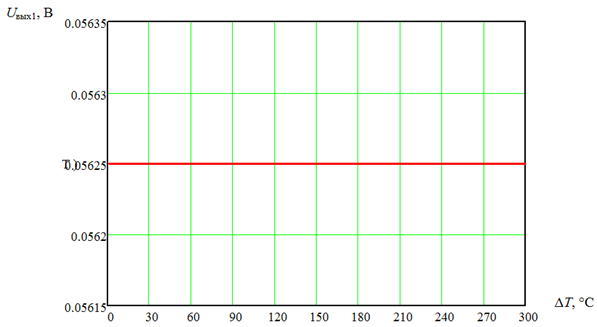

Для заданных значений моделируемого измерительного моста Уитстона значение построечного сопротивления Rд равно 3·106 Ом. Выходное напряжение моста при использовании схемы температурной компенсации показано на рисунке 2.

Рис. 2 – Выходное напряжение мостовой схемы после температурной компенсации.

Значение выходного сигнала составляет 56 мВ во всем диапазоне температур Снижение выходного сигнала является единственным недостатком такой схемы температурной компенсации, но в данном случае оно составляет не более 25 %.

Литература

- Баринов И.Н. Высокотемпературные тензорезистивные датчики давлений на основе карбида кремния. Состояние разработок и тенденции развития // Компоненты и технологии.−2010.−№8.−С. 64-71.

- Баринов И.Н., Цыпин Б.В. Состояние разработок и тенденции развития высокотемпературных тензорезистивных датчиков давлений на основе карбида кремния // Приборы и системы. Управление, контроль, диагностика.−2010.− №11.−С. 50-60.

- Мокров Е.А. Баринов И.Н. Разработка высокотемпературных полупроводниковых датчиков давления // Приборы.−2008.− №11.− С. 8-13.

- Волков В.С., Баринов И.Н. Полупроводниковые датчики давления на основе резонансного преобразователя // Приборы.–2012.–№7.–С. 9-13.

- Баринов И.Н., Волков В.С. Повышение долговременной стабильности высокотемпературных полупроводниковых датчиков давлений // Приборы.- 2010. - № 3. - с. 9 – 16.

- Баринов И.Н., Волков В.С. Высокотемпературные полупроводниковые датчики давления с повышенной временной стабильностью // Приборы и системы. Управление, контроль, диагностика.- 2011. - № 8. – с. 51 – 55.

- Баринов И.Н., Волков В.С. Обеспечение долговременной стабильности параметров высокотемпературных полупроводниковых тензорезистивных датчиков абсолютного давления // Приборы.- 2012. - № 9. - с. 29 – 35.

- Баринов И. Н., Волков В. С., Евдокимов С. П., Кудрявцева Д. А. Использование высокоомных кремниевых тензорезисторов для повышения временной стабильности датчиков давления в системах управления и контроля // Измерение. Мониторинг. Управление. Контроль. - 2014. - № 1 (7). - с. 65 - 74.

- Волков В.С., Баринов И.Н. Автоматизация разработки диагностического обеспечения интеллектуальных полупроводниковых датчиков давления // Приборы.- 2009. - № 12. - с. 20 – 26.

- Волков В.С., Фандеев В.П., Баринов И.Н. Использование информационных технологий для разработки диагностического обеспечения электронных устройств // Технологии приборостроения. - 2006. - № 4. – с. 21 – 23.

- Волков В.С., Баринов И.Н. Использование системы Simulink при имитационном моделировании высокотемпературных полупроводниковых датчиков давления // Приборы.- 2011. - . № 7. - с. 50 – 55.

References

- Баринов И.Н. Высокотемпературные тензорезистивные датчики давлений на основе карбида кремния. Состояние разработок и тенденции развития // Компоненты и технологии.−2010.−№8.−С. 64-71.

- Баринов И.Н., Цыпин Б.В. Состояние разработок и тенденции развития высокотемпературных тензорезистивных датчиков давлений на основе карбида кремния // Приборы и системы. Управление, контроль, диагностика.−2010.− №11.−С. 50-60.

- Мокров Е.А. Баринов И.Н. Разработка высокотемпературных полупроводниковых датчиков давления // Приборы.−2008.− №11.− С. 8-13.

- Волков В.С., Баринов И.Н. Полупроводниковые датчики давления на основе резонансного преобразователя // Приборы.–2012.–№7.–С. 9-13.

- Баринов И.Н., Волков В.С. Повышение долговременной стабильности высокотемпературных полупроводниковых датчиков давлений // Приборы.- 2010. - № 3. - с. 9 – 16.

- Баринов И.Н., Волков В.С. Высокотемпературные полупроводниковые датчики давления с повышенной временной стабильностью // Приборы и системы. Управление, контроль, диагностика.- 2011. - № 8. – с. 51 – 55.

- Баринов И.Н., Волков В.С. Обеспечение долговременной стабильности параметров высокотемпературных полупроводниковых тензорезистивных датчиков абсолютного давления // Приборы.- 2012. - № 9. - с. 29 – 35.

- Баринов И. Н., Волков В. С., Евдокимов С. П., Кудрявцева Д. А. Использование высокоомных кремниевых тензорезисторов для повышения временной стабильности датчиков давления в системах управления и контроля // Измерение. Мониторинг. Управление. Контроль. - 2014. - № 1 (7). - с. 65 - 74.

- Волков В.С., Баринов И.Н. Автоматизация разработки диагностического обеспечения интеллектуальных полупроводниковых датчиков давления // Приборы.- 2009. - № 12. - с. 20 – 26.

- Волков В.С., Фандеев В.П., Баринов И.Н. Использование информационных технологий для разработки диагностического обеспечения электронных устройств // Технологии приборостроения. - 2006. - № 4. – с. 21 – 23.

- Волков В.С., Баринов И.Н. Использование системы Simulink при имитационном моделировании высокотемпературных полупроводниковых датчиков давления // Приборы.- 2011. - . № 7. - с. 50 – 55.