ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕРМООБРАБОТКИ НА НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ С ПОМОЩЬЮ МЕТОДА МАГНИТНОЙ ПАМЯТИ МЕТАЛЛА

Чернопазов М.С.1, Миронов И.С.2, Постаногов С.А.3, Будник А.С.4

1ведущий эксперт; 2заместитель ГД, руководитель экспертного центра; 3главный инженер; 4генеральный директор ООО «НЕФТЕПРОМДИАГНОСТИКА»

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕРМООБРАБОТКИ НА НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ С ПОМОЩЬЮ МЕТОДА МАГНИТНОЙ ПАМЯТИ МЕТАЛЛА

Аннотация

Проанализировано влияние термообработки на напряженно-деформированное состояние металла. Произведен численный анализ результатов, полученных методом магнитометрического контроля. Предложен комплекс методов неразрушающего контроля для определения напряженно-деформированного состояния.

Ключевые слова: Метод магнитной памяти металла, зоны концентрации напряжений, неразрушающий контроль, трубопроводы, напряженно-деформированное состояние.

Chernopazov M.S.1, Mironov I.S.2, Postanogov S.A.3, Budnik A.S.4

1leading expert; 2deputy general director, head of expert center; 3chief engineer; 4 general director «NEFTEPROMDIAGNOSTICA»

STUDY ON THE INFLUENCE OF HEAT DTRESS-STRAIN STATES BY MEANS OF THE METALL MAGNETIC MEMORY

Abstract

The effect of heat treatment on the stress-strain state of the metal was analyzed. Produced by numerical analysis of the results obtained by magnetometric control. The complex is offered of nondestructive inspection to determine the stress-strain state.

Keywords: The metal magnetic memory method, stress concentration zones, non-destructive testing, pipelines, the stress-strained state.

Введение

Все известные магнитные методы диагностики конструкционных материалов, преимущественно ферромагнитных, можно разделить на две группы: активные – с созданием в материале исследуемой детали «принудительного» магнитного поля заданной ориентации и пассивные – использующие остаточную намагниченность изделия, вызванную внешними магнитными полями естественного или искусственного происхождения.

Активные магнитные методы используют зависимость магнитных характеристик металла от его структуры или фазового состояния, которые определяются технологической предысторией материала и начинают заметно изменяться только при значительных механических напряжениях, близких к предельным. При этом, ограничением возможностей активных методов является практически полное отсутствие чувствительности к аномалиям материала, расположенным в глубине детали.

Известные пассивные магнитные методы диагностики напряженно – деформированного состояния ферромагнитных материалов представляют более тонкий инструмент, однако, и для них характерны низкая чувствительность к аномалиям, расположенным в глубине материала, и неоднозначность результатов оценки состояния материала.

Особое место среди пассивных магнитных методов неразрушающего контроля занимает метод магнитной памяти металла. Это второй после акустической эмиссии метод, использующий внутреннюю энергию материалов.

Метод магнитной памяти металла относится к неразрушающему пассивному феррозондовому магнитному методу. Данный метод основан на измерении и анализе распределения собственных полей рассеяния металла изделий, отражающих их структурную и технологическую наследственность, включая сварные соединения. При контроле используют естественную намагниченность, сформировавшуюся в процессе изготовления в слабом магнитном поле.

Проведение и результаты исследования

В качестве объекта исследования был выбран корпус турбобура [1].

Исследование объекта производилось в объеме:

- Определение особенностей конструкции корпуса;

- Магнитометрический контроль;

- Ультразвуковая толщинометрия и твердометрия (УЗТ и ТД);

- Повторное проведение магнитометрического контроля после термообработки.

В ходе исследования проведены замеры размеров объекта, определены конструктивные особенности (резьба, отверстия, изменения толщины стенки и т.п.) и осуществлена привязка их местоположения. Информация о конструктивных особенностях объекта учитывается при анализе результатов магнитометрического контроля.

В качестве метода магнитометрического контроля был выбран контроль по методу магнитной памяти металла (МПМ – контроль).

Магнитометрический контроль корпуса турбобура проводился методом сканирования согласно [3], [4], [5].

В качестве основного диагностического параметра рассматривалась нормальная составляющая напряженности магнитного поля Нр

В зонах развивающихся повреждений металла и зонах наиболее предрасположенных к возникновению и развитию дефектов (зонах концентрации напряжений - ЗКН) нормальная составляющая магнитного поля претерпевает следующие изменения:

- резкое локальное изменение амплитуды поля;

- резкое локальное изменение поля со сменой знака;

- локальное разнополярное распределение поля;

- резкое локальное изменение градиента поля.

Развитие дефектов наиболее вероятно в зонах устойчивых линий смены знака нормальной составляющей магнитного поля (Нр=0, "нулевая линия"). Устойчивая нулевая линия рассматривается, как линия главных напряжений, возникающих в металле под действием совокупности нагрузок.

Для количественной оценки уровня концентрации напряжений определяется градиент Kин (интенсивность изменения) нормальной составляющей магнитного поля Нр. Интенсивность изменения поля характеризует степень опасности ЗКН.

Мерой "опасности" является магнитный показатель m, определяемый как отношение максимального Kин в ЗКН к среднему значению Kин в целом по образцу. Достижение показателя m предельного значения mпр свидетельствует о достижении металла в ЗКН предшествующего повреждению.

Для вычисления mпр определены механические свойства металла корпуса турбобура:

где ![]() - предел прочности,

- предел прочности, ![]() - предел текучести

- предел текучести

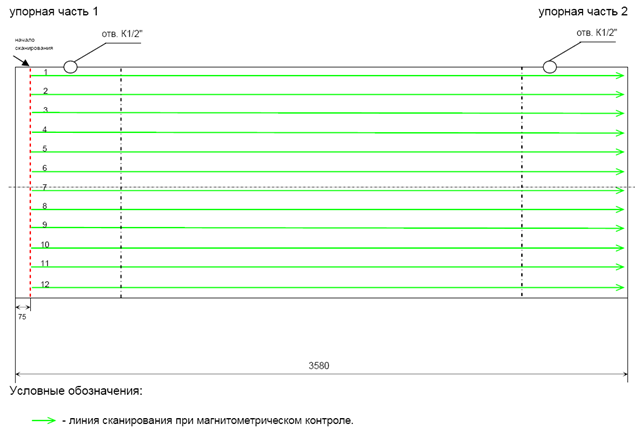

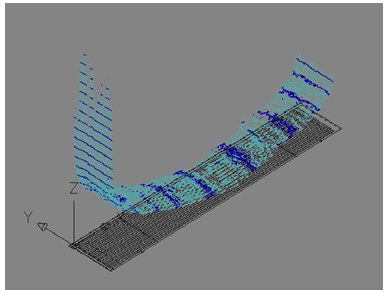

Перед началом проведения контроля на корпус турбобура наносилась разметка линий сканирования. Линии проводились вдоль корпуса на равном расстоянии друг от друга. Расстояние между линиями принято 26 мм. Замеры параметров магнитного поля по одной линии сканирования проводились через каждые 2 мм (рис. 1).

Рис. 1 - Схема проведения магнитометрического контроля

В ходе контроля измерялись значения напряженности магнитного поля корпуса по нормальной и тангенциальной составляющим.

По полученным результатам определялись следующие параметры магнитного поля: нормальная составляющая магнитного поля, градиент нормальной составляющей, тангенциальная составляющая магнитного поля, суммарный вектор магнитного поля, градиент суммарного вектора магнитного поля, магнитный показатель m для суммарного вектора магнитного поля, магнитный показатель m нормальной составляющей.

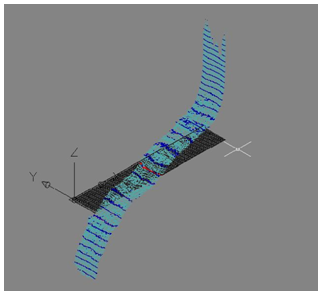

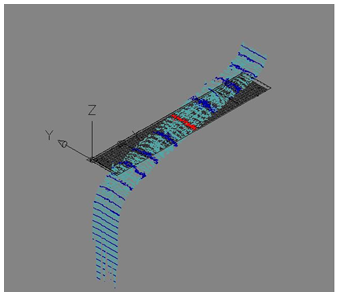

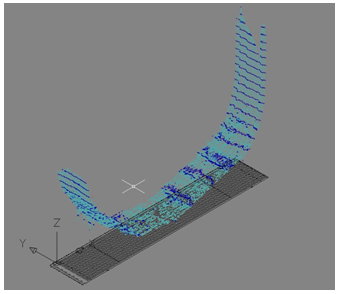

Были построены карты изолиний по уровню нормальной составляющей магнитного поля Нр и суммарного вектора магнитного поля ![]() с нанесенными "нулевыми линиями" (рис. 2 – 5).

с нанесенными "нулевыми линиями" (рис. 2 – 5).

Рис. 2 - График распределения нормальной составляющей Нр магнитного поля до термообработки. Ось X – длина объекта исследования; ось Y – ширина развертки объекта исследования; ось Z – нормальная составляющая Нр магнитного поля

Рис. 3 - График распределения нормальной составляющей Нр магнитного поля (после термообработки). Ось X – длина объекта исследования; ось Y – ширина развертки объекта исследования; ось Z – нормальная составляющая Нр магнитного поля

Рис. 4 - График распределения суммарного вектора магнитного поля ![]() до термообработки. Ось X – длина объекта исследования; ось Y – ширина развертки объекта исследования; ось Z – суммарного вектора магнитного поля

до термообработки. Ось X – длина объекта исследования; ось Y – ширина развертки объекта исследования; ось Z – суммарного вектора магнитного поля ![]()

Рис. 5 - График распределения суммарного вектора магнитного поля ![]() после термообработки. Ось X – длина объекта исследования; ось Y – ширина развертки объекта исследования; ось Z – суммарного вектора магнитного поля

после термообработки. Ось X – длина объекта исследования; ось Y – ширина развертки объекта исследования; ось Z – суммарного вектора магнитного поля ![]()

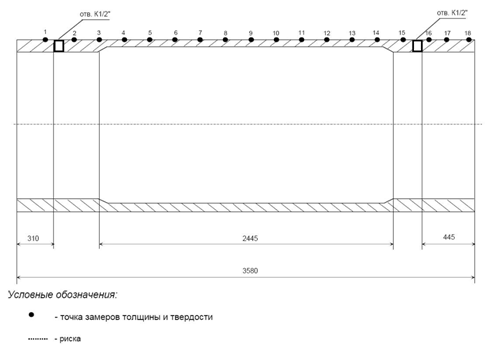

Произведено 18 замеров толщины и твердости металла на элементах исследуемого объекта. Для каждого элемента определены минимальные значения толщины и значения фактической твердости металла.

Рис. 6 - Схема проведения ультразвуковой толщинометрии и твердометрии

После проведения термообработки исследуемого объекта был повторно произведен магнитометрический контроль. Объем контроля и перечень измеряемых характеристик были идентичны первичному контролю.

Выводы

Из анализа полученных результатов следует, что амплитуда поля уменьшилась на 69.49% (в 3,28 раза) относительно первоначального состояния с диапазона (от -1235,75 А/м до 1920,375 А/м) до диапазона (от -375,25 А/м до 587,75 А/м). Структура поля не претерпела значительных изменений. Сохранились характерные участки изменения поля до и после термообработки. При этом после термообработки отмечено некоторое смещение среднего значения в область отрицательных значений с -13,9 А/м до -31,2 А/м.

После проведенной термообработки произошло смещение "0" - линии и при этом произошли ее структурные изменения. Смещение и изменение структуры "0" - линии в данном случае является результатом общего снижения намагниченности и не может свидетельствовать об отсутствии устойчивых линий концентрации напряжений, возникших в процессе эксплуатации.

Интенсивность поля уменьшилась на 78,45% (в 4,64 раза) относительного первоначального состояния до термообработки с диапазона (от -294,25 до 214,5 А/м/мм ) до диапазона (от -75,25 до 34,375 А/м/мм). При этом изменение стандартного отклонения градиента суммарного поля (нормальная и тангенциальная составляющие) практически равно изменению стандартного отклонения амплитуды суммарного поля, что свидетельствует об однородности интенсивности поля и равномерном распределении напряжений по объекту.

Вследствие того, что до термообработки объект имел значительную намагниченность не возможно сделать корректные выводы о динамике данного показателя. Для определения взаимосвязи между намагниченностью объекта, возникающей в процессе эксплуатации, и динамикой параметров магнитного поля необходимо учитывать результаты анализа аналогичных параметров по изделиям данного типа.

Литература

- Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Бурение нефтяных и газовых скважин: учеб. пособие для вузов. – М.: Недра-Бизнесцентр, 2002. – 632 с.

- Дубов А.А., Дубов Ал. Ан., Колокольников С.М. Метод магнитной памяти металла и приборы контроля. Учебное пособие. М.: ЗАО "ТИССО", 2008. 365 с.

- ГОСТ Р 52081-2003. Контроль неразрушающий. Метод магнитной памяти металла. Термины и определения.

- ГОСТ Р 52005-2003. Контроль неразрушающий. Метод магнитной памяти металла. Общие требования.

- Методические указания по техническому диагностированию концевых деталей УЭЦН с использованием метода магнитной памяти металла.

References

- Basarygin Ju.M., Bulatov A.I., Proselkov Ju.M. Burenie neftjanyh i gazovyh skvazhin: ucheb. posobie dlja vuzov. – M.: Nedra-Biznescentr, 2002. – 632 s.

- Dubov A.A., Dubov Al. An., Kolokol'nikov S.M. Metod magnitnoj pamjati metalla i pribory kontrolja. Uchebnoe posobie. M.: ZAO "TISSO", 2008. 365 s.

- GOST R 52081-2003. Kontrol' nerazrushajushhij. Metod magnitnoj pamjati metalla. Terminy i opredelenija.

- GOST R 52005-2003. Kontrol' nerazrushajushhij. Metod magnitnoj pamjati metalla. Obshhie trebovanija.

- Metodicheskie ukazanija po tehnicheskomu diagnostirovaniju koncevyh detalej UJeCN s ispol'zovaniem metoda magnitnoj pamjati metalla.