ВОПРОСЫ ДИНАМИКИ И УПРАВЛЕНИЯ ПРИ ЧИСТОВОЙ ОБРАБОТКЕ КОРПУСНЫХ ДЕТАЛЕЙ

Швецов И.В.1, Алейникова М.А.2,Зубарев Ю.М.3, Никуленков О.В.4

1ORCID: 0000-0003-3668-307Х, доктор технических наук, Новгородский государственный университет имени Ярослава Мудрого

2кандидат технических наук, Санкт-Петербургский политехнический университет Петра Великого

3доктор технических наук, Санкт-Петербургский политехнический университет Петра Великого

4ORCID: 0000-0002-9723-0659 кандидат технических наук, Новгородский государственный университет имени Ярослава Мудрого

ВОПРОСЫ ДИНАМИКИ И УПРАВЛЕНИЯ ПРИ ЧИСТОВОЙ ОБРАБОТКЕ КОРПУСНЫХ ДЕТАЛЕЙ

Аннотация

Для проектирования машин и назначения оптимальной схемы лечения необходимо выполнять динамические качества упругой системы станка на основе имитационного моделирования технологической системы в процессе резания. При чистовой обработке корпусных деталей в ряде случаев возникают проблемы, связанные с недостаточно высоким динамическим качеством упругой системы станка, так как обрабатываемая заготовка обладает, как правило, достаточно высокой жесткостью. Имитационное моделирование позволяет получить достоверные качественные и количественные характеристики моделируемого процесса. В статье дано математическое описание динамической модели фрезерный станок с учетом основных механизмов процесса возбуждения в многопрофильной процессинговой.

Ключевые слова: чистовая обработка, динамика, управление, корпусная деталь

Shvetsov I.V.1, Aleynikov M.A.2, Zubarev Y.M.3, Nikulenkov O.V.4

1ORCID: 0000-0003-3668-307Х, PhD in Engineering, Novgorod state University named after Yaroslav the Wise

2PhD in Engineering, Saint-Petersburg State Polytechnic University Peter The Great

3PhD in Engineering, Saint-Petersburg State Polytechnic University Peter The Great

4ORCID: 0000-0002-9723-0659 PhD in Engineering, Novgorod state University named after Yaroslav the Wise

THE PROBLEMS OF DYNAMICS AND CONTROL WHEN FINISHING OF BODY PARTS

Abstract

For designing machines and purpose the optimal treatment regimens need to perform dynamic quality of the elastic system of the machine on the basis of imitating modeling of technological systems during the cutting process. When finishing of body parts in some cases, problems arise with a high enough dynamic quality of the elastic system of the machine, as the workpiece has, as a rule, sufficiently high rigidity. The simulation modeling allows to obtain reliable qualitative and quantitative characteristics of the process being modeled. In the article the mathematical description of the dynamic model of milling machine taking into account the main mechanisms of the excitation process in multi processing.

Key words: finishing, dynamics, management, case detail

При чистовой обработке корпусных деталей возникают проблемы, связанные с недостаточно высоким динамическим качеством упругой системы станка в связи с высокой жесткостью обрабатываемой заготовки. Оптимальное проектирование станков и назначение рациональных технологических режимов могут быть выполнены в ходе решения задачи имитационного динамического моделирования технологической системы станка в процессе резания [1,2]. Непрерывный рост числа типов станков ставит задачу поиска новых методов их создания при наименьших затратах на проектирование и изготовление. Известно, что достижение этой цели определяет решение задач:

- устранения существующего конструктивного разнообразия одинаковых по служебному назначению станков;

- разработки технологически обоснованных размерных и технических характеристик станков;

- разработки технологически обоснованного ограниченного числа базовых компоновок станков и их специализированных модификаций с учетом первоочередного освоения наиболее применяемых компоновок;

- разработки ограниченного комплекта узлов и агрегатов, обеспечивающих гибкую систему проектирования станков с учётом разнообразных компоновочных требований;

- ускорения разработки и изготовления станков на основе создания технологической системы подготовки конструирования, обеспечивающей решение указанных выше задач, а также формирование структуры выпуска станков по служебному назначению и организации их комплектации с использованием отработанных конструкций узлов и агрегатов и метода построения станков на их базе;

- повышения производительности и точности обработки вследствие применения прогрессивной инструментальной и технологической оснастки;

- разработки технологической системы подготовки производства, обеспечивающей эффективную эксплуатацию станков у потребителей;

- сокращения организационных издержек при изготовлении узлов и агрегатов станков в целом;

- повышения технического уровня станков за счёт обоснованных технических характеристик, разумного уровня автоматизации, прогрессивных технических решений и отработки конструкций.

Полная динамическая модель металлорежущего станка в задачах имитационного моделирования описывается следующей системой.

По циклическим координатам

![]() (1)

(1)

где ![]() - угол поворота вала двигателя j-го привода;

- угол поворота вала двигателя j-го привода; ![]() - приведенный момент инерции j - го привода;

- приведенный момент инерции j - го привода; ![]() - движущий момент j - го двигателя;

- движущий момент j - го двигателя; ![]() - приведенный момент сопротивления на j - м приводе; S - число одновременно работающих приводов.

- приведенный момент сопротивления на j - м приводе; S - число одновременно работающих приводов.

По упругим деформациям приводов:

![]() (2)

(2)

где ![]() - вектор-столбец нормальных координат j-го привода;

- вектор-столбец нормальных координат j-го привода; ![]() - диссипативная матрица j-го привода,

- диссипативная матрица j-го привода, ![]() - диагональная матрица квадратов собственных частот j-го привода; - векторы

- диагональная матрица квадратов собственных частот j-го привода; - векторы![]() -столбцы, характеризующие приведение момента двигателя и момента сопротивления к нормальным координатам.

-столбцы, характеризующие приведение момента двигателя и момента сопротивления к нормальным координатам.

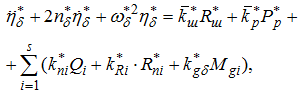

По колебаниям шпиндельного узла:

![]() (3)

(3)

где ![]() - вектор нормальных координат, характеризующий поперечные колебания шпинделя;

- вектор нормальных координат, характеризующий поперечные колебания шпинделя; ![]() - диссипативная матрица шпиндельного узла;

- диссипативная матрица шпиндельного узла; ![]() - матрица квадратов собственных частот шпиндельного узла;

- матрица квадратов собственных частот шпиндельного узла; ![]() -вектор сил резания;

-вектор сил резания; ![]() - вектор движущих сил;

- вектор движущих сил; ![]() и

и ![]() - матрицы, характеризующие приведение усилий резания или усилий движущих к нормальным координатам шпиндельного узла.

- матрицы, характеризующие приведение усилий резания или усилий движущих к нормальным координатам шпиндельного узла.

По колебаниям несущих систем:

(4)

(4)

где ![]() - вектор нормальных координат несущей системы;

- вектор нормальных координат несущей системы; ![]() - диагональная диссипативная матрица,

- диагональная диссипативная матрица, ![]() - диагональная матрица квадратов собственных частот;

- диагональная матрица квадратов собственных частот; ![]() - матрицы приведения векторов реакций соответствующих подсистем к нормальным координатам несущей системы, а именно:

- матрицы приведения векторов реакций соответствующих подсистем к нормальным координатам несущей системы, а именно: ![]() - шпиндельной бабки;

- шпиндельной бабки; ![]() - для усилия подачи i-го работающего привода;

- для усилия подачи i-го работающего привода; ![]() - для опорных реакций i - го работающего привода;

- для опорных реакций i - го работающего привода; ![]() - для сил резания;

- для сил резания; ![]() - для момента i - го двигателя.

- для момента i - го двигателя.

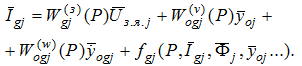

Переходим к описанию динамических процессов в приводах. При этом удобно использовать описание структурных схем через передаточные функции.

Электромагнитный момент j-го двигателя определяется соотношением

![]() (5)

(5)

где ![]() - постоянная момента j - го двигателя;

- постоянная момента j - го двигателя; ![]() - ток якоря j - го двигателя;

- ток якоря j - го двигателя; ![]() - магнитный поток j - го двигателя. Для типичных структурных схем приводов тяжелых приводов тяжелых металлорежущих станков запишем выражения для тока и потока в изображениях по Лапласу:

- магнитный поток j - го двигателя. Для типичных структурных схем приводов тяжелых приводов тяжелых металлорежущих станков запишем выражения для тока и потока в изображениях по Лапласу:

(6)

(6)

(7)

(7)

где ![]() - изображение тока якоря j - го двигателя;

- изображение тока якоря j - го двигателя; ![]() - изображение задающего напряжения на якоре j - го привода;

- изображение задающего напряжения на якоре j - го привода; ![]() - изображения сигналов обратной связи в якорном контуре j - го привода соответственно по положению, скорости, ускорению;

- изображения сигналов обратной связи в якорном контуре j - го привода соответственно по положению, скорости, ускорению; ![]() - передаточная функция якорного контура j - го привода;

- передаточная функция якорного контура j - го привода; ![]() - передаточные функции якорной цепи j - го привода по положению, скорости, ускорению соответственно;

- передаточные функции якорной цепи j - го привода по положению, скорости, ускорению соответственно; ![]() - функция, характеризующая нелинейности в якорной цепи j - го привода;

- функция, характеризующая нелинейности в якорной цепи j - го привода; ![]() - изображение потока возбуждения j - го привода.

- изображение потока возбуждения j - го привода.

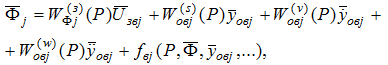

Сигнал датчика обратной связи имеет вид:

![]() (8)

(8)

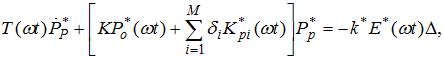

Для замыкания математического описания системы необходимо ввести в модель динамическую характеристику силы резания. Ограничиваясь случаем чистового фрезерования и вводя пространственную нестационарную модель процесса фрезерования, приведем динамическую характеристику в виде

(9)

(9)

где ![]() - угловая скорость шпинделя; Т - квадратная матрица третьего порядка, элементы которой характеризуют запаздывание соответствующих компонентов вектора

- угловая скорость шпинделя; Т - квадратная матрица третьего порядка, элементы которой характеризуют запаздывание соответствующих компонентов вектора ![]() - дельта-функция, которая характеризует удар при входе или выходе зуба из зоны резания; М - число зубьев фрезы;

- дельта-функция, которая характеризует удар при входе или выходе зуба из зоны резания; М - число зубьев фрезы; ![]() - вектор деформаций;

- вектор деформаций; ![]() - коэффициент резания, характеризующий свойства обрабатываемого материала и размеры зоны резания.

- коэффициент резания, характеризующий свойства обрабатываемого материала и размеры зоны резания.

Соотношение (9) учитывает все основные механизмы возбуждения в процессе многолезвийной обработки, а именно: квазистатическое возмущение, связанное с изменением толщины срезаемого слоя; ударное внешнее возмущение, связанное с входом и выходом зубьев из зоны резания; запаздывание силы резания относительно изменения толщины срезаемого слоя; возмущение по следу; ударный характер условий формирования динамической силы резания. Все соотношения образуют замкнутую математическую модель управляемой системы станка в процессе резания, а их анализ на стадии проектирования позволяет прогнозировать доведение объекта в условиях реальной работы.

Список литературы / References

- Вейц В.Л., Максаров В.В., Схиртладзе А.Г. Резание материалов. - СПб.: СЗТУ, 2002.-232с.

- Вейц В.Л., Максаров В.В. Динамика технологических систем механической обработки резанием: Монография в 5-ти частях. Ч.1: Схематизация процессов в технологических системах механической обработки. - СПб.: ПИМаш, 2001.-184 с.

Список литературы на английском языке / References in English

- Weitz V.L., Maksarov V.V., Skhirtladze A.G. Cutting of materials. - SPb.: SZTU, 2002.-232 p.

- Weitz V.L., Maksarov V.V. Dynamics of technological systems of mechanical processing by cutting: The monograph is 5 parts. Part 1: Schematization of the processes in the technological system of mechanical processing. - SPb.: PIMash, 2001.-184 p.