INCREASE IN THE EFFICIENCY OF IR DRYING OF TIMBER THROUGH ADAPTIVE OPERATION OF ACS

INCREASE IN THE EFFICIENCY OF IR DRYING OF TIMBER THROUGH ADAPTIVE OPERATION OF ACS

Abstract

The work describes the design, main technical characteristics and operating modes of infrared drying units based on film electric heaters. For this type of installations the general problem of adaptation to operating conditions of the object is identified, which leads to distortion of indicators of power consumption and duration of the drying process, stated in the reference data of scientific and industrial documentation. The main scientific approaches aimed at increasing the efficiency of the drying process by improving the algorithm of work incorporated in the automatic control system are examined. On the basis of the aforementioned, the aim is set, the research tasks are formulated, for the implementation of which a prototype and an automatic control system are developed, allowing to obtain data in real time and archive them for further analysis. The experiment on drying of a pine board 50 mm thick, 4 m long, with initial moisture content of 58% was carried out on the developed unit. Specific electric energy consumption was 310 kWh per 1 m3 of wood, the process duration was 139 h, and the final moisture content of the lumber was 14%. The analysis of experimental drying curves (timber temperature, temperature and humidity of air inside the chamber) shows that in the first 24 hours there is an active growth of timber temperature up to 28-30°C, in the following 53 hours the temperature did not exceed 35-37°C. After 77 hours the process reached the limit values of board heating of 40°С established by the technology, controlled by the automatic control system with 1°С hysteresis. From the received results it follows that at formation of adaptive work of system of automatic control it is necessary to provide a gradual rise of level of the top set point of temperature of timber, it will facilitate implementation of more soft mode of infra-red drying, will allow to receive timber of high quality, and also to reduce expenses of electric energy as oscillating mode of work of film electric heaters will allow to increase coefficient of their useful use in 1,8 times.

1. Введение

В раннее опубликованной статье проведен анализ существующих способов сушки древесины, из которых обособленно выделен инфракрасный как наиболее перспективный на сегодняшний день , . Это связано с появлением новых низкотемпературных источников тепла, таких как керамические, пленочные электронагреватели . В статье приводится обзор существующих на рынке установок на основе пленочных электронагревателей, их конструктивных особенностей, достоинств и недостатков при эксплуатации . Результатом проведенных исследований стал вывод о том, что для данного типа сушилок отсутствует маршрутная карта технологического процесса, как итог отсутствуют режимы сушки . И для эксплуатации сушилки в производственных реалиях пользователям необходимо адаптировать ее под свои условия (размер камеры, вентиляционная установка). Выявление закономерностей влияния возмущающих факторов на процесс сушки и получения алгоритма создания режима будет способствовать более быстрой адаптации системы автоматического управления при эксплуатации.

Эффективность систем автоматического управления процессом сушки зависит от совершенства алгоритма управления, заложенного в контроллер, управляющий технологическим процессом и от точности регистрации технологических параметров , . Алгоритм управления может быть построен на основе математического описания тепло-массообменных процессов сушки . Однако такой подход не находит применения из-за сложности математического аппарата и неопределенности исходных данных для расчета. Другой подход основан на изучении динамических свойств сушильной камеры как объекта управления . В этом случае алгоритм определяется передаточной функцией объекта управления, которая получается экспериментально для конкретной конструкции сушилки и высушиваемого материала. Сложность реализации такого подхода состоит в том, что сушильная камера состоит из нескольких зон, обладающих различными передаточными функциями . Еще один подход к созданию алгоритма управления основан на использовании экспериментально полученной модели сушки от технологических параметров процесса , , .

В связи с вышесказанным, целью настоящей статьи является повышение эффективности процесса инфракрасной сушки древесины в установках на основе пленочных электронагревателей за счет адаптивной работы системы автоматического управления.

Задачи исследования:

1. Разработать и создать опытный образец сушильной установки на основе пленочных электронагревателей;

2. Разработать и создать систему автоматического управления установки с обязательным архивированием получаемых данных температуры и влажности на протяжении всего процесса сушки пиломатериалов;

3. Экспериментально получить кривые сушки пиломатериала, произвести их анализ, на основе которого предложить пути повышения эффективности за счет изменения технологических параметров в процессе сушки.

2. Материалы и принципы исследования

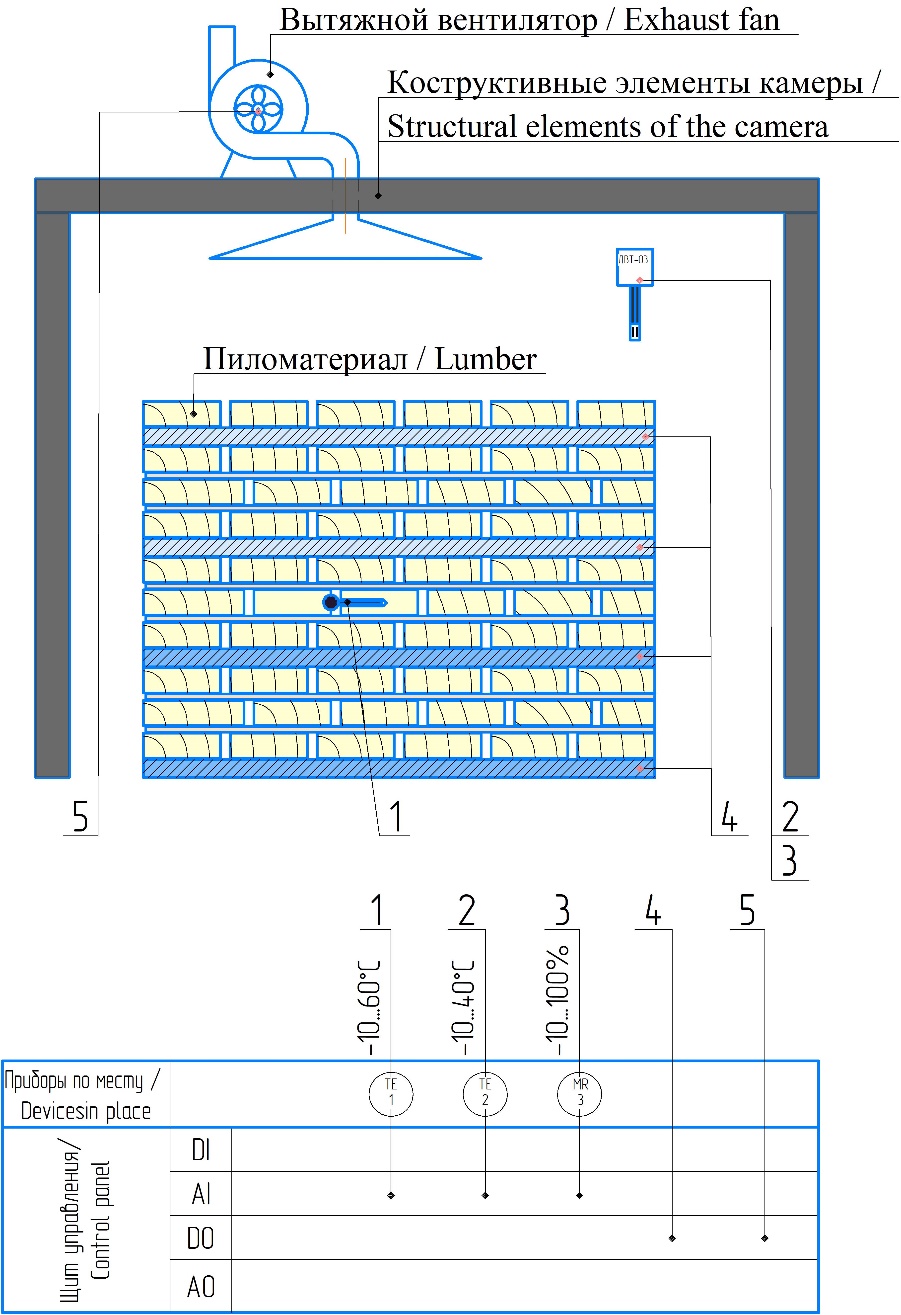

На базе ФГБОУ ВО «Южноуральский Уральский ГАУ» разработан и создан опытный образец сушильной установки древесины (рис. 1). Размер камеры обусловлен справочными данными научно-промышленной документации, в которой рекомендовано: соотношение единицы загруженного пиломатериала к пяти единицам свободного объема камеры (1:5); соотношение трехкратного обмена воздуха для выбранного объема камеры, это важно при выборе вытяжного вентилятора; соотношение установленной мощности пленочных электронагревателей к объему высушиваемого пиломатериала – 3,5 кВт на 1 м3 , . В таблице 1 приведены технические характеристики опытного образца с учетом приведенных соотношений.

Таблица 1 - Технические характеристики опытного образца сушильной установки

№ | Наименование параметра | Кол-во |

1 | Объем камеры, м3 | 20 |

2 | Максимальный объем загрузки древесины, м3 | 4 |

3 | Количество щитов, шт | 10 |

4 | Размер щита, м | 1,4х2,0 |

5 | Установленная мощность 1 щита, кВт | 1 |

Рисунок 1 - Внешний вид опытного образца сушильной установки

Процесс сушки происходит циклично в зависимости от температуры нагревая доски, которая фиксируется по датчику, установленному непосредственно в ней в предварительно-просверленном отверстии. Температуру нагрева рекомендовано выставлять по двум уставкам: верхняя (40-45°С) и нижняя (35-38°С). То есть, пока температура датчика, установленного в доске, не достигнет уровня, к примеру, 40°С, плёночные электронагреватели будут находиться во включенном состоянии. При ее достижении пленочные электронагреватели будут отключены, пока температура датчика не станет равной нижней уставки, к примеру 35°С. Далее процесс включения и отключения электронагревателей повторяется до заданных значений датчика влажности и температуры, установленных непосредственно в камере.

Работа вентиляционной камеры осуществляется по тому же принципу верхней (85-90%) и нижней уставки (60-65%), по которым регулируются работа вентилятора вытяжного. Процесс сушки заканчивается в соответствии с установленным значением относительной влажности камеры , что, согласно таблице, соответствует влажности древесины определенной породы .

Рисунок 2 - Функциональная схема системы автоматического управления сушильной установки

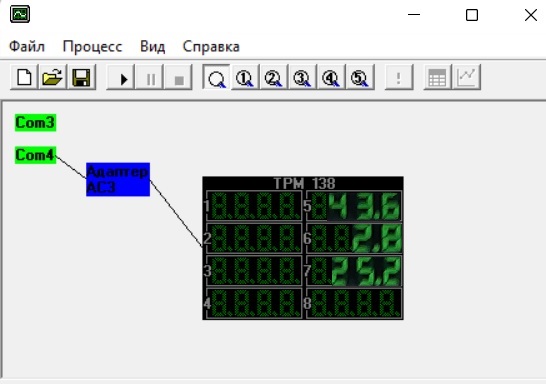

Рисунок 3 - Диалоговое окно программного обеспечения Owen Process Manager (OPM)

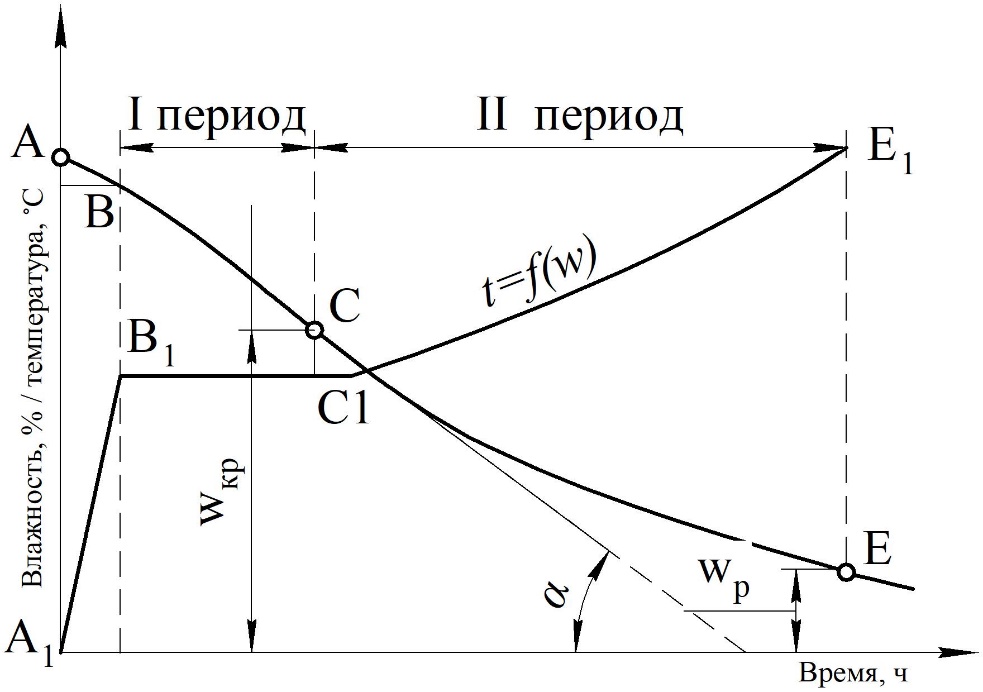

Рисунок 4 - Кривая сушки, описывающая процесс обезвоживания продукт

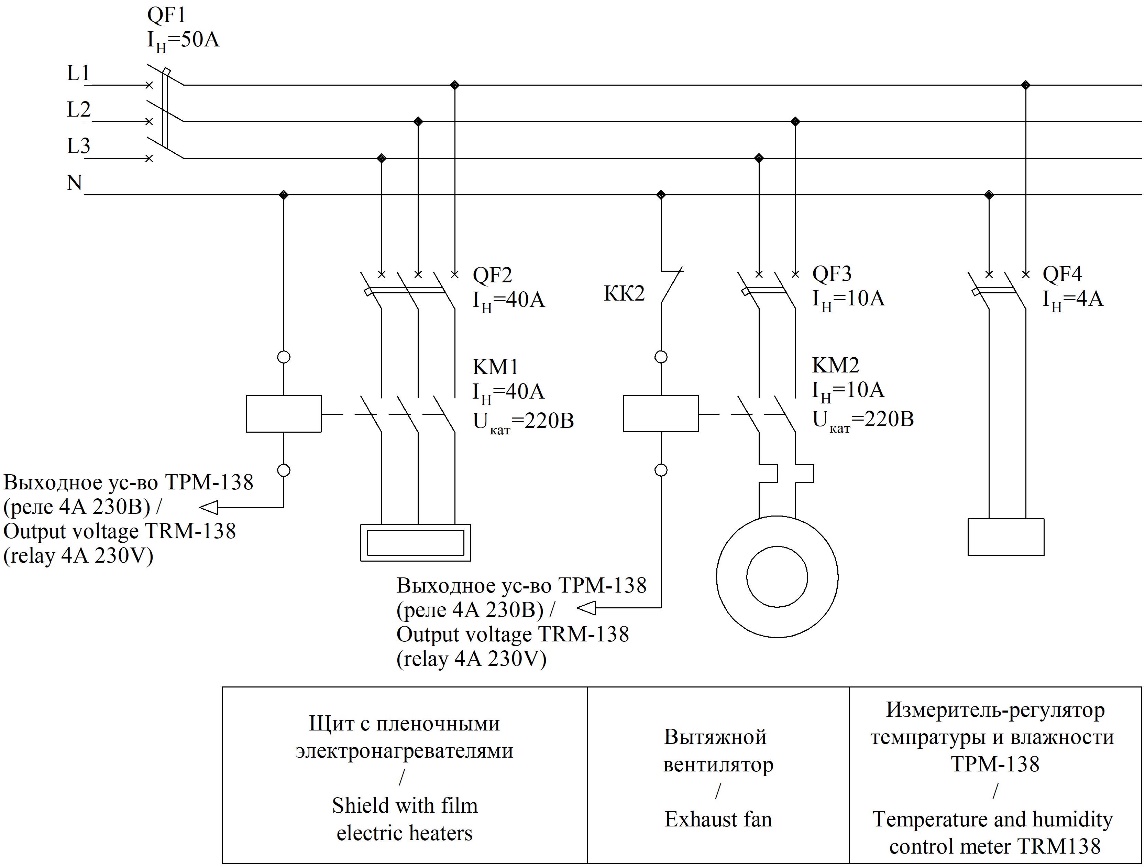

Таблица 2 - Набор оборудования для САУ сушильной установки

№ | Поз. на схеме рис.2 | Наименование оборудования | Кол-во |

1 |

| Измеритель-регулятор ТРМ-138 | 1 |

2 | 1 | Датчик температуры ДТС014-50М.В3.20/5 | 1 |

3 | 2,3 | Датчик температуры и влажности ДВТ-03.ТЭ.2.Н1.80 | 1 |

4 |

| Преобразователь интерфейсов АС-4 RS-485<->USB | 1 |

5 | 4 | Щит с пленочными электронагревателями (Руд=380 Вт/м2) | 10 |

6 | 5 | Вытяжной вентилятор (0,12 кВт; 1500 об/мин; 0,38-0,88 м3/ч) ВЦ 4-70(М)-2,5 | 1 |

Рисунок 5 - Схема электрическая принципиальная силового оборудования сушильной установки

3. Обсуждение и основные результаты

После монтажа всех основных узлов сушильной установки был произведен запуск и длительный процесс работы на холостом ходу (72 часа). Далее была выполнена загрузка пиломатериала и его высушивание с контролем и архивированием параметров температуры и влажности в течении всего процесса сушки по описанному алгоритму управления выше.

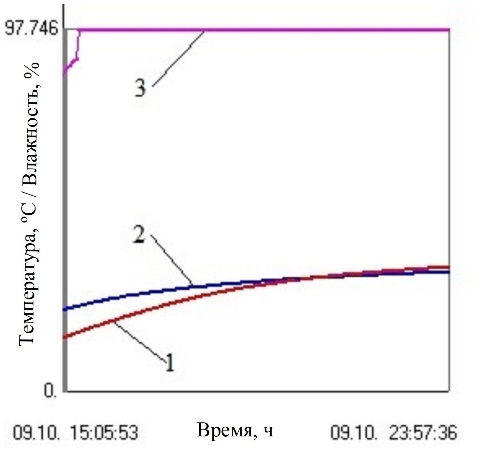

Рисунок 6 - Процесс сушки пиломатериала записанного с применением ПО OPM

Примечание: 1 – температура пиломатериала; 2 – температура воздуха внутри камеры; 3 – влажность воздуха внутри камеры

В начале процесса кривая (2) была выше (1), это объясняется тем, что пиломатериал был загружен в камеру с улицы. Затем кривые (1) и (2) сравнялись и имели одинаковые значения в пределах 29-31°С, что говорит о прогреве пиломатериала . Далее кривая (1) стала выше (2), и начался постепенный рост до заданного значения верхней уставки – 40°С, характеризующийся активным выходом свободной влаги из пиломатериала .

После выхода на заданные системой автоматического управления показатели, кривые характеризуют процесс сушки, как осциллирующий . Влажность воздуха внутри камеры постепенно снижается, что говорит о менее интенсивном выходе влаги из древесины и чем ближе окончание процесса, тем больше разница значений между кривыми (1) и (2) .

4. Заключение

Полученные кривые процесса сушки пиломатериалов, полностью соответствуют теоретическим (рис. 4). Однако ввиду активного испарения в первый период падающей скорости задание, что делает невозможным выход на заданный уровень верхней уставки, с целью повышения энергетической эффективности, в алгоритме работы системы автоматического управления следует предусмотреть ступенчатый подъем уровня верхней уставки температуры пиломатериала. Это позволит осуществлять более мягкий режим сушки , и за счет непостоянной работы пленочных электронагревателей в первые дни, процесс сушки будет с более низким уровнем энергозатрат .

Анализ процесса сушки пиломатериала (рис. 6) показывает: в первые сутки заметен активной рост значений температура пиломатериала до отметки в пределах 28-30°С; во вторые и третьи сутки температура пиломатериала находилась в пределах 35-37°С; на четвертые сутки температура пиломатериала достигла верхней уставки 40°С и с учетом гистерезиса находилась в пределах 39-41°С.

Исходя из этого, прослеживается три ступени подъема температуры, которые необходимо выдерживать определенный промежуток времени и если предусмотреть это в системе автоматического управления инфракрасной сушки пиломатериала в установках на основе пленочных электронагревателей, то это позволит повысить их эффективность.