АЛГОРИТМ ОПТИМИЗАЦИИ ПЛАНИРОВАНИЯ ПОСТАВОК FMCG КОМПАНИЙ

Пономарева Е.С.

магистрант, Уральский федеральный университет

АЛГОРИТМ ОПТИМИЗАЦИИ ПЛАНИРОВАНИЯ ПОСТАВОК FMCG КОМПАНИЙ

Аннотация

В данной статье приведено описание алгоритма решения задачи максимизации отгрузок компании для обеспечения желаемого уровня сервиса с учетом ограничений на запасы товара, его параметры, условий отгрузки, что особенно актуально для FMCG сектора в связи с трудностями управления широким ассортиментом.

Ключевые слова: цепочка поставок, управление запасами, логистика, многоуровневая очередь, диспетчеризация операционных систем.

Ponomareva E.S.

Undergraduate student, Ural Federal University

AN ALGORITHM OF OPTIMIZATION OF SUPPLY PLANNING FOR FMCG COMPANIES

Abstract

This paper describes an algorithm for solving the problem of maximizing shipments to ensure a desired service level, taking into account constraints on stocks of goods, its parameters, conditions of shipment, which is especially important for FMCG sector in terms of hard management of a wide range of products.

Keywords: supply chain, inventory management, logistics, multi-level queue, scheduling operating systems.

Реальное положение дел компаний FMCG сектора, отличающихся широтой ассортимента и существенным числом потребителей, требует разработки алгоритма эффективного и наиболее справедливого в отношении клиентов планирования поставок товаров [1]. В данной работе рассматривается стратегия диспетчеризации операционных систем, а именно многоуровневая очередь, применительно к поставкам.

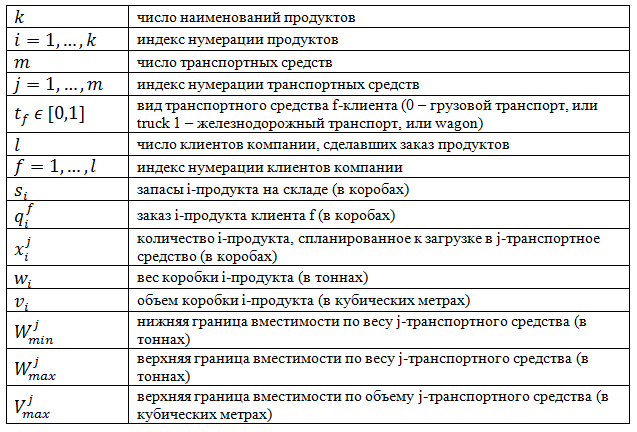

Начнем с постановки математической задачи максимизации отгрузок продуктов с учетом ограничений на их объем и вес, а также параметры транспортного средства (Таблица 1).

Таблица 1. Описание параметров математической задачи

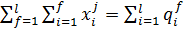

- задача максимизации суммарного количества k-первых i-продуктов, cпланированных к загрузке в все j-транспортные средства.

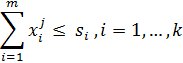

- суммарное количество i-продукта, cпланированного к загрузке во все j-транспортные средства, не превышает запасов данного продукта ![]() на складе.

на складе.

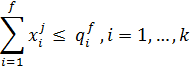

- суммарное количество i-продукта, cпланированного к загрузке во все j-транспортные средства f-клиента, не превышает заказ данного продукта ![]() f-клиента.

f-клиента.

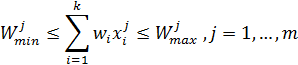

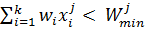

- суммарный вес k-первых i-продуктов wi, cпланированный к загрузке в j-транспортное средство, больше или равен нижней границе вместимости по весу j-транспортного средства ![]() , но не превышает его верхней границы

, но не превышает его верхней границы ![]() .

.

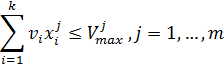

¾ суммарный объем k-первых i-продуктов vi, cпланированный к загрузке в j-транспортное средство, не превышает верхней границы вместимости по объему j-транспортного средства ![]() .

.

Для наглядности опишем следования стратегии многоуровневой очереди (Таблица 2). На начало месяца у нас есть общий заказ на i-продукт с весом ![]() в размере 8000 коробов с весом одной коробки, равным 0,01 тонн. Для простоты предположим, что каждый клиент заказал только 2 продукта. Кроме того, нижняя и верхняя граница вместимости транспортного средства по весу равны и одинаковы для всех клиентов:

в размере 8000 коробов с весом одной коробки, равным 0,01 тонн. Для простоты предположим, что каждый клиент заказал только 2 продукта. Кроме того, нижняя и верхняя граница вместимости транспортного средства по весу равны и одинаковы для всех клиентов: ![]() и

и ![]() .

.

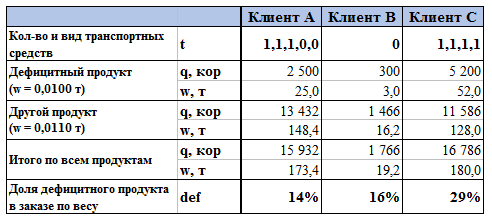

Таблица 2. Исходные данные задачи определения степени критичности загрузки продукта.

Процесс начинается с формирования одного вагона (если есть) каждого клиента по 45 тонн бездефицитным товаром (вагоны – основная очередь), после чего происходит переход к фоновой очереди (грузовые машины – фоновая очередь) [2].

Зная вес каждой коробки i-продукта и заказы в коробках и тоннах на начало месяца, не составляет труда определить весовую долю заказа i-продукта в общем заказе конкретного клиента. Ее и примем в качестве ключевого показателя оценки степени критичности загрузки продукта для каждого клиента. В последней строке Таблицы 1 уже сделан расчет. Для клиента С показатель является самым высоким и равен 29% (или 52 т / 180 т).

Перейдем к его поэтапному математическому описанию задачи.

- Определяется степень критичности загрузки для каждого i-продукта по всем клиентам по формуле

.

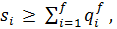

. - Проверяется достаточность запасов по продуктам. Если запасов i-продукта достаточно, чтобы покрыть заказы всех f-клиентов

то имеющиеся запасы распределяются в j-транспортное средство f-клиента в соответствии с заказами. Тогда

то имеющиеся запасы распределяются в j-транспортное средство f-клиента в соответствии с заказами. Тогда  нам удалось обеспечить заказы на 100%.

нам удалось обеспечить заказы на 100%. - Если i-продукт является дефицитным, то по найденному показателю на этапе 1 расставляются приоритеты клиентов по убыванию показателя от максимума.

- По согласованию для каждого клиента и вида транспортного средства

устанавливаются границы

устанавливаются границы  ,

,  ,

,

- Определяем клиентов, которые организовывают доставку груза с помощью железнодорожного транспорта

. С учетом приоритетов первый вагон каждого клиента ставится в основную очередь (1).

. С учетом приоритетов первый вагон каждого клиента ставится в основную очередь (1). - Основная очередь (1) заполняется изначально продуктами с достаточными запасами согласно этапу 2 с соблюдением следующих ограничений:

- Если на этапе 6 ограничение по весу не соблюдается и

, то последующее заполнение транспортного средства происходит с учетом двух последовательных приоритетов: 1) приоритезация клиентов, определяемая вручную исходя из опыта работы (в нашем примере А, В, С); 2) приоритезация по степени критичности загрузки продукта.

, то последующее заполнение транспортного средства происходит с учетом двух последовательных приоритетов: 1) приоритезация клиентов, определяемая вручную исходя из опыта работы (в нашем примере А, В, С); 2) приоритезация по степени критичности загрузки продукта. - Процесс повторяется с п.6 для грузовых машин фоновой очереди

.

.

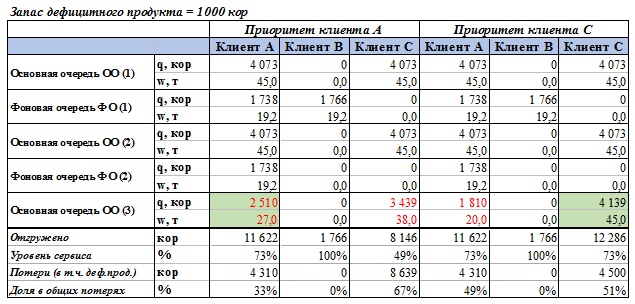

Применим алгоритм на численном примере, который продемонстрирован в таблице 3.

Таблица 3. Модель распределения дефицитного товара, запасы которого меньше общих заказов.

Несмотря на то, что изначально мы рассматривали клиента А в качестве приоритетного в силу отсутствия времени ожидания оплаты, отлаженной работы с логистической компанией, теперь видно, что для клиента С отсутствие i-продукта более критично, так как есть риск покрыть заказ в полном размере только в следующем месяце. Если же мы учитываем степень критичности загрузки дефицитного продукта, то первые 700 кор на 7 тонн отдаются клиенту С, чей вагон заполняется до минимальной границы в 45 т и может быть отправлен грузополучателю. Таким образом, потери в коробах снижаются на 32%, а уровень сервиса становится более «справедливым».

Литература

- Шапиро Дж. Моделирование цепи поставок / Пер. с англ. под ред. В.С. Лукинского – СПб.: Питер, 2006. – С. 22-31.

- Iqra Sattar, Muhammad Shahid and Nida Yasir, “Multi-Level Queue with Priority and Time Sharing for Real Time Scheduling,” International Journal of Multidisciplinary Sciences and Engineering, vol. 5(8), pp. 16-17, August 2014.

References

- Shapiro Dzh. Modelirovanie cepi postavok / Per. s angl. pod red. V.S. Lukinskogo – SPb.: Piter, 2006. – S. 22-31.

- Iqra Sattar, Muhammad Shahid and Nida Yasir, “Multi-Level Queue with Priority and Time Sharing for Real Time Scheduling,” International Journal of Multidisciplinary Sciences and Engineering, vol. 5(8), pp. 16-17, August 2014.