ИССЛЕДОВАНИЕ ПАРАМЕТРОВ ПРОЦЕССА ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ

Козловский Р.А.1, Макаров М.Г.2, Сучков Ю.П.3, Луганский А.И.4, Горбунов А.В.5, Ушин Н.С.6

1Доктор химических наук, 2Доктор химических наук, 3Кандидат химических наук, 4Кандидат технических наук, 5Аспирант, 6Аспирант, ФГБОУ ВО «Российский химико-технологический университет им. Д.И. Менделеева»

Исследования проводились при финансовой поддержке Минобрнауки по проекту RFMEFI57714X0107

ИССЛЕДОВАНИЕ ПАРАМЕТРОВ ПРОЦЕССА ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ

Аннотация

В статье представлен способ углубленной переработки вакуумного газойля в светлые топливные фракции. Разработана и сконструирована установка термоокислительного крекинга, а также определены оптимальные условия проведения процесса.

Ключевые слова: инициированный крекинг, вакуумный газойль, бензин, дизельное топливо.

Kozlovskiy R.A.1, Makarov M.G.2, Suchkov Y.P.3, Luganskiy, A.I.4, Gorbunov A.V.5, Ushin N.S.6

1Doctor of Chemical Sciences, 2Doctor of Chemical Sciences, 3Candidate of Chemical Sciences, 4Candidate of Technical Sciences, 5graduate, 6graduate, D.Mendeleev University of Chemical Technology of Russia

STUDY OF PROCESS PARAMETERS OF THERMO-OXIDATIVE CRACKING OF VACUUM GASOIL

Abstract

The article considers the way of deep processing of vacuum gasoil to light fuel fractions. The reactor of thermal-oxidative cracking was designed and constructed, as well as the optimal conditions of this process are developed.

Keywords: initiated cracking, vacuum gasoil, gasoline, diesel fuel.

В настоящее время развитие переработки остаточных нефтяных фракций в России осуществляется низкими темпами по сравнению со странами западной Европы и США. Структура производства продукции на российских НПЗ за последние десять лет практически не изменилась и серьезно отстает от мирового уровня. Доля выработки топочного мазута в России (28%) в несколько раз выше аналогичных показателей в мире – менее 5% в США, до 15% в Западной Европе.

Стоит отметить, что порядка 80% мощностей переработки тяжелых нефтяных остатков – это НПЗ, построенные еще в 70-80-е года прошлого века. Для широкого внедрения процессов углубления переработки также следует учитывать такие факторы, как: большое время окупаемости процесса, повышенные энерго- и капиталоемкость [1].

Имея в виду данную актуальную проблему, коллективом авторов на базе ФГБОУ ВО «РХТУ им. Д.И. Менделеева» был разработан и исследован способ термоокислительного крекинга (ТОК) тяжелых нефтяных остатков. Данный процесс характеризуется повышенным выходом топливных фракций (бензин и дизельное топливо), а также получением в крекинг-остатке товарных марок битумов и котельных топлив. На основании результатов исследований процесса ТОК была спроектирована и построена проточная установка [2], на которой были проведены испытания процесса на примере вакуумного газойля марки VGO-HS.

Основными параметрами при проведении процесса термоокислительного крекинга является: количество подаваемого воздуха, температура проведения реакции, время пребывания вакуумного газойля в реакционной зоне. Целью первой серии экспериментов было исследованием влияния количества воздуха, подаваемого в реактор, на выход светлых фракций (начало кипения – 350°С) и на свойства получаемого тяжелого остатка ТОК.

Все эксперименты данной серии были выполнены при постоянной температуре 440°С, давлении 7 ати и времени пребывания сырья в реакционной зоне 20 минут.

По результатам эксперимента видно, что при повышении концентрации воздуха до 6 % масс. имеет место заметное увеличение выхода светлых фракций, но при концентрациях воздуха превышающее значение 6 % масс. скорость роста выхода светлых фракций падает. Одновременно с этим, при превышении значений выхода светлых фракций значений выше 35 % масс. наблюдается резкий рост вязкости получаемого тяжелого остатка (фракция Ткип>350°С). Исходя из этого, следует, что оптимальным количеством подаваемого воздуха является 6 % масс.

В этом случае получаемый тяжелый остаток термоокислительного крекинга может найти дальнейшее применение в дорожном хозяйстве и в качестве котельного топлива.

При концентрации воздуха 6 % масс. была проведена следующая серия экспериментов с варьированием времени пребывания сырья в реакторе и температуры. Опыты проводили при постоянной подаче кислорода воздуха 6% масс, времени пребывания 20-25 мин., давлении 7 ати и в интервале температур 430-450°С.

В таблице 1 представлен материальный баланс проведения процесса термоокислительного крекинга вакуумного газойля при оптимальных условиях.

По результатам испытаний установки с вакуумным газойлем установлено, что при проведении процесса в диапазоне температур 430-450°С, давлении 4-7 ати, при времени пребывания массы в реакторе 20-25 минут и подаче в реакторный узел порядка 6% масс. воздуха, при ТОК удается увеличить выход светлых фракций на 20-25% масс. по сравнению с традиционным термическим крекингом.

Таблица 1 - Материальный баланс процесса термоокислительного крекинга при оптимальных условиях проведения процесса (Т=4500С, t=20 мин.)

| Взято, % масс. | ||

| без воздуха | с воздухом | |

| Вакуумный газойль | 100,0 | 98,5 |

| Воздух, в т. ч. | 5,9 | |

| Азот | 3,0 | 4,4 |

| Кислород | 1,5 | |

| Итого | 103,0 | 104,4 |

| Получено, % масс. | ||

| Азот | 3,0 | 4,4 |

| Газ | 5,0 | 4,5 |

| Вода | - | 0,1 |

| Фракция <3600С, в т.ч. | 55,5 | 67,4 |

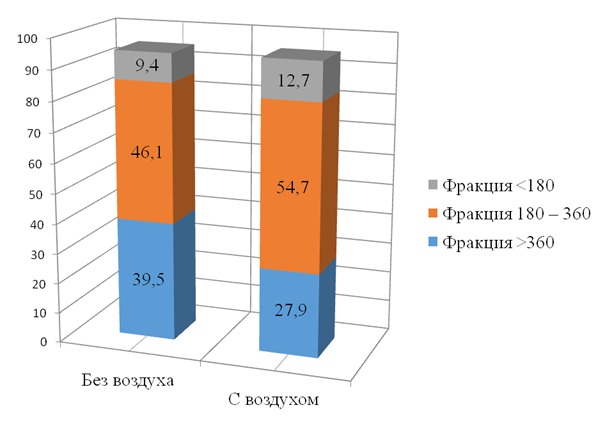

| Фракция <1800С | 9,4 | 12,7 |

| Фракция 1800С – 3600С | 46,1 | 54,7 |

| Фракция >3600С | 39,5 | 27,9 |

| Итого | 103,0 | 104,4 |

Рис. 1. Фракционный состав продуктов крекинга (t=450⁰C, τ = 20 мин)

Учитывая показатели выхода светлых фракций, капитальные и эксплуатационные затраты, процесс термоокислительного крекинга может быть конкурентоспособным процессом углубленной переработки тяжелых нефтяных остатков.Литература

- Чернышева Е.А. Проблемы и пути развития глубокой переработки нефти в России // Бурение и нефть. — 2011. — № 5. — С. 37–44.

- Горбунов А.В., Луганский А.В., Ушин Н.С. Термоокислительный крекинг тяжелых нефтяных остатков // Успехи в химии и химической технологии. – 2015. - том XXIX - №7.

- Швец В.Ф., Сучков Ю.П., Козловский Р.А., Луганский А.И., Горбунов А.В. Термоокислительный крекинг мазута. Исследование процесса в проточном реакторе // Ж. Химическая промышленность. — 2013. — № 10. — С. 19–25.

References

- Chernysheva E.A. Problemy i puti razvitija glubokoj pererabotki nefti v Rossii // Burenie i neft'. — 2011. — № 5. — S. 37–44.

- Gorbunov A.V., Luganskij A.V., Ushin N.S. Termookislitel'nyj kreking tjazhelyh neftjanyh ostatkov // Uspehi v himii i himicheskoj tehnologii. – 2015. - tom XXIX - №7.

- Shvec V.F., Suchkov J.P., Kozlovskij R.A., Luganskij A.I., Gorbunov A.V. Termookislitel'nyj kreking mazuta. Issledovanie processa v protochnom reaktore // Zh. Himicheskaja promyshlennost'. — 2013. — № 10. — S. 19–25.