СТРУКТУРНАЯ СХЕМА МОДЕЛИ СУШКИ ЗЕРНА В СЕКЦИОННЫХ УСТАНОВКАХ АКТИВНОГО ВЕНТИЛИРОВАНИЯ

Васильев А.Н.1, Северинов О.В.2

1Доктор технических наук, профессор, 2Инженер, Всероссийский научно-исследовательский институт электрификации сельского хозяйства

СТРУКТУРНАЯ СХЕМА МОДЕЛИ СУШКИ ЗЕРНА В СЕКЦИОННЫХ УСТАНОВКАХ АКТИВНОГО ВЕНТИЛИРОВАНИЯ

Аннотация

Для уменьшения неравномерности высыхания зерна в бункерах активного вентилирования целесообразно использовать секционные установки. Чтобы управлять процессом сушки в таких установках разработана математическая модель. Её использование позволит уменьшить время сушки с учётом имеющихся ограничений. Разработанная математическая модель использована в предложенной структурной схеме сушки зерна в секционных установках активного вентилирования.

Ключевые слова: зерновой слой, активное вентилирование, агент сушки, модель, оптимальное управление.

Vasiliev A.N.1, Severin O.V.2

1PhD in Engineering, Professor, 2Inzhener, All-Russian Research Institute for Electrification of Agriculture

STRUCTURAL SCHEME OF MODEL OF DRYING GRAIN IN SECTIONAL SETUPS OF ACTIVE AERATION

Annotation

In order to reduce unevenness of grain drying in active aeration tanks it is advisable to use sectional setups. Mathematical model was developed which allows controlling the process of drying in such setups. The use of the model gives possibility to decrease duration of drying with consideration of given limitations. Developed mathematical model was used in sectional setups of active aeration within proposed structural scheme of grain drying.

Keywords: cereal layer, active ventilation, drying agent, model, optimal control.

Одним из недостатков сушки зерна в бункерах активного вентилирования является неравномерность высыхания зерна по толщине слоя в процессе вентилирования.

Выходные слои зерна, походу движения воздуха, в начале процесса вентилирования не только не уменьшают, но увеличивают свою влажность и длительное время остаются увлажнёнными. Поскольку активное вентилирование - процесс достаточно длительный, то такое положение может привести к порче зерна, особенно в нижней части бункера.

В работах ВИЭСХ [1,2] предпринята попытка не только снижения неравномерности сушки за счёт применения СВЧ воздействия на зерновой слой, но и разработан способ сушки [3], в основе которого лежит использование данной неравномерности.

Реализация данного способа вызывает трудности, поскольку конструкцией бункеров активного вентилирования не предусматривает выпуск зерна по зонам подсушки. При выпуске зерна обязательно происходит его перемешивание с зерном из соседних зон, что снижает эффект от реализации способа СВЧ – рециркуляционной сушки. Поэтому был запатентован [4] принцип построения секционных бункеров активного вентилирования.

При проведении на данных установках сушки зерна активным вентилированием имеется возможность перемещать зерно из зоны в зону в зависимости от стратегических задач и целей управления.

При использовании секционных установок активного вентилирования бункерного типа необходимо управление процессом сушки, предусматривающее: определение текущей влажности зерна в каждой секции; определение энергетического потенциала агента сушки; определение требуемой скорости агента сушки. Для решения этих задач была разработана математическая модель. В основу модели положено уравнение теплового баланса для элементарного слоя [5]:

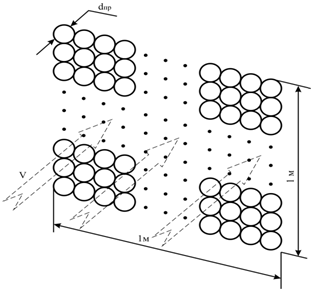

где L - массовый расход агента сушки, кг/с; L=SVρε, S – площадь поперечного сечения участка элементарного слоя (смотри рис. 1), м2; V - скорость агента сушки, м/с; ρв - плотность агента сушки, кг/м3; ε – порозность зернового слоя, о.е.; I1 - энтальпия агента сушки поступающего в зерновой слой, кДж/кг; I2 - энтальпия агента сушки на выходе из зернового слоя, кДж/кг; Qн - количество теплоты расходуемой на нагрев зерна, ![]() кДж; Qu - количество теплоты расходуемой на испарение влаги,

кДж; Qu - количество теплоты расходуемой на испарение влаги, ![]() кДж; Qn - количество теплоты теряемой в процессе, кДж; γз – удельный вес зерна, кг/м3; сз - удельная теплоёмкость зерна, Дж/кг∙град; rʹ - скрытая теплота парообразования воды, кДж/кг.

кДж; Qn - количество теплоты теряемой в процессе, кДж; γз – удельный вес зерна, кг/м3; сз - удельная теплоёмкость зерна, Дж/кг∙град; rʹ - скрытая теплота парообразования воды, кДж/кг.

Где dпр – приведённый диаметр зерновки

Рис. 1 – Схематичное представление части элементарного слоя зерна, площадью 1м2, используемого для расчётов

Энтальпия агента сушки определится как [5]:

где ![]() - теплоёмкость воздуха, Дж/кг∙град; T1, T2 - температура агента сушки соответственно на входе и выходе зернового слоя, оС; D1, D2 - влагосодержание агента сушки соответственно на входе и выходе зернового слоя, г/кг.

- теплоёмкость воздуха, Дж/кг∙град; T1, T2 - температура агента сушки соответственно на входе и выходе зернового слоя, оС; D1, D2 - влагосодержание агента сушки соответственно на входе и выходе зернового слоя, г/кг.

При допущении, что подачу агента сушки регулируют таким образом, что вся его энергия используется полностью получено базовое уравнение сушки, с учётом энергетического потенциала агента сушки:

где n – количество элементарных слоёв.

Основным управляемым параметром в процессе сушки зерна активным вентилированием является его влажность W. Температура зерна в этом процессе не является определяющим параметром, поэтому упростим уравнение (1), исключив из него первое слагаемое. В результате получим:

Выразим данное уравнение относительно скорости изменения влажности зерна и получим первый вариант записи критерия оптимального управления процессом сушки элементарного слоя зерна:

Критерий оптимальности может быть выражен относительно времени сушки. Для этого решим дифференциальное уравнение (2) и получим следующую зависимость:

Где W0 – исходная влажность зерна, %.

из которой найдём новую запись критериального уравнения:

В отличие от уравнения (2) данное уравнение позволяет минимизировать время сушки зерна на заданном интервале влажности от W0 до W.

Примем, что в уравнении (3) управляемой величиной будет скорость агента сушки V. Для решения критериального уравнения (3) запишем его более подробно, введя вместо энтальпий параметры агента сушки. При этом будем учитывать некоторые особенности процесса сушки активным вентилированием. Относительная влажность на входе в зерновой слой всегда поддерживается на уровне 65%. Для нахождение величины T1 необходимо найти разность между относительной влажностью атмосферного воздуха Fa и влажностью воздуха на выходе калорифера F1 (65%). С учётом того, что подогрев воздуха на 1оС снижает его относительную влажность на 5% T1 найдётся из следующего выражения:

где Ta – температура атмосферного воздуха, оС.

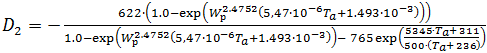

Для нахождения влагосодержания воздуха на входе в зерновой слой используем выражение: ![]() , а для расчёта влагосодержания на выходе зернового слоя используем уравнение:

, а для расчёта влагосодержания на выходе зернового слоя используем уравнение:

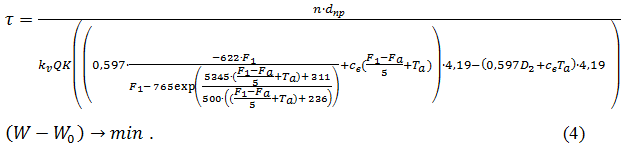

Где Wp – равновесная влажность зерна для параметров агента сушки на выходе из зернового слоя. Для данного случая Wp=W. После подстановки данных зависимостей в уравнение (3) получим запись критериального уравнения, которое позволяет определять оптимальную подачу вентилятора калорифера Q. При этой подаче неподвижный зерновой слой толщиной из n элементарных слоёв, при температуре атмосферного воздуха Ta и его относительной влажности Fa, от исходной влажности W0 высохнет до требуемой влажности W за минимальное время, τ.

Где kv – коэффициент пересчёта скорости агента сушки V на подачу вентилятора Q.

При решении критериального уравнения (4) необходимо учитывать ограничения, которые накладываются существующими техническими средствами. Так частотное регулирование электропривода вентилятора позволяет управлять его производительностью, однако следует принимать во внимание, что мощность электродвигателя вентилятора ограничена и составляет 7,5 кВт. Это записано в граничном условии, в котором напор вентилятора выражен, через сопротивление зернового слоя:

Решение уравнения (4), при граничном условии (5), позволит оптимизировать подачу вентилятора калорифера для минимизации времени сушки. Представленная математическая модель оптимального управления использована в модели сушки зерна в секционных установках.

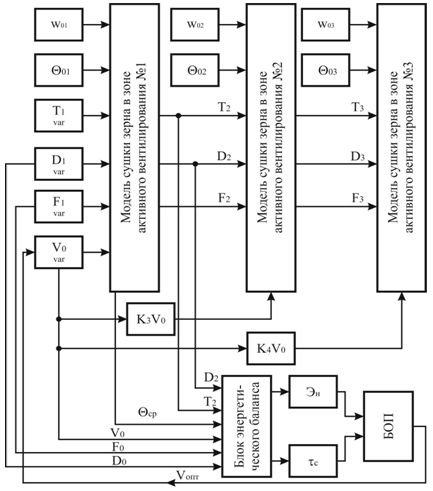

Модель процесса сушки зерна в секционных установках активного вентилирования построена с использованием модели сушки плотного слоя [6]. Структурная схема полной модели приведена на рис. 2.

Схема работает следующим образом. Начальные параметры зернового слоя W0, θ0 задают для каждой секции бункера активного вентилирования.

Задают начальные параметры атмосферного воздуха T0, D0 F0 и начальную скорость агента сушки V0.

Рис. 2 – Структурная схема полной модели процесса сушки зерна в секционных установках активного вентилирования

Параметры атмосферного воздух изменяют в процессе моделирования сушки в соответствии со среднесуточными графиками изменения температуры и влажности. Параметры агента сушки на выходе из секции T2, D2, F2 и T3, D3, F3 являются входными для следующей секции. Скорость агента сушки в каждой секции задаётся отдельно (уменьшается) в зависимости от конструктивных размеров секции и типа зерна. Для задания скорости агента сушки в каждой секции входную скорость V0 умножают на соответствующий коэффициент K3, K4.

В процессе моделирования параметры воздуха на входе в секцию T0, D0, V0 и параметры агента сушки на выходе из секции T2, D2 подают в блок энергетического баланса. Сюда же подают данные о средней величине температуры зерна по слою в секции θср. С использованием полученных данных в блоке энергетического баланса выполняется расчёт энергозатрат Эн на сушку зерна при данной скорости агента сушки в первой секции бункера активного вентилирования и время τс, в течение которого зерно достигнет требуемой влажности. В зависимости от того, по какому критерию ведут управление процессом сушки (минимум энергозатрат, или максимум производительности) вносится корректировка в скорость агента сушки. Расчёт скорости агента сушки, обеспечивающей оптимальные энергозатраты, или скорость сушки осуществляет блок оптимизации (БОП) с использованием модели (4 – 5).

Блок энергетического баланса с блоком оптимизации получают информацию и с других двух секций бункера задача активного вентилирования. В зависимости от стратегических задач стоящих перед зернопунктом (высушить всё зерно, поступающее с поля в максимально короткий срок, снизить влажность зерна, чтобы увеличить срок его безопасного хранения) может быть выбрана схема сушки зерна в секциях бункера. Это может быть перемещение зерна из зоны в зону по мере его подсушки, или заполнение зон свежим зерном. С учётом данных задач блок оптимального управления будет определять требуемую подачу вентилятора.

Выводы:

- Неравномерность высыхания зерна по плотному неподвижному слою в процессе его вентилирования может быть уменьшена при использовании многосекционных установок.

- Разработанная математическая модель оптимальной сушки плотного слоя позволяет осуществлять управление процессом по критерию минимума времени сушки.

- Представленная структурная схема модели процесса сушки зерна в секционных установках активного вентилирования послужит основой для построения систем оптимального управления в секционных сушилках.

Литература

- Васильев А.Н., Руденко Н.Б., Будников Д.А. Экспериментальное исследование процессов нагрева зерна при СВЧ рециркуляции // Механизация и электрификация. – 2011. – № 11. – С. 28-29.

- Васильев А.Н., Руденко Н.Б., Будников Д.А. Факторный анализ многократного СВЧ нагрева зерна при рециркуляционной сушке активным вентилированием // Инновационные технологии и техника нового поколения – основа модернизации сельского хозяйства: сб. науч. тр. ВИМ ЧАСТЬ 1. – М.: ВИМ, 2011– С. 411- 419.

- Васильев А.Н., Руденко Н.Б., Будников Д.А., Васильев А.Н., Мацынин С.Н. Способ сушки зерна в бункерах активного вентилирования// Патент России №2479982. 2013. Бюл. №12.

- Васильев А.Н., Северинов О.В., Руденко Н.Б., Будников О.В., Мацынин С.Н. Бункер для хранения и вентилирования зерна. Патент России №113631. 2012. Бюл. №6.

- Гинзбург А.С., Резчиков В.А. Сушка пищевых продуктов в кипящем слое. – М.: Пищевая промышленность, 1966. -196 с.

- Васильев А.Н., Северинов О.В. К расчёту тепло-и влагообмена в плотном слое зерна// Теоретический и научно-практический интернет-журнал: Инновации в сельском хозяйстве. – 2015, № 1 (11). URL: http://ej.viesh.ru/journal/2015-01/ (дата обращения 30.08.2015).

References

- Vasil'ev A.N., Rudenko N.B., Budnikov D.A. Jeksperimental'noe issledovanie processov nagreva zerna pri SVCh recirkuljacii // Mehanizacija i jelektrifikacija. – 2011. – № 11. – S. 28-29.

- Vasil'ev A.N., Rudenko N.B., Budnikov D.A. Faktornyj analiz mnogokratnogo SVCh nagreva zerna pri recirkuljacionnoj sushke aktivnym ventilirovaniem // Innovacionnye tehnologii i tehnika novogo pokolenija – osnova modernizacii sel'skogo hozjajstva: sb. nauch. tr. VIM ChAST'' 1. – M.: VIM, 2011– S. 411- 419.

- Vasil'ev A.N., Rudenko N.B., Budnikov D.A., Vasil'ev A.N., Macynin S.N. Sposob sushki zerna v bunkerah aktivnogo ventilirovanija// Patent Rossii №2479982. 2013. Bjul. №12.

- Vasil'ev A.N., Severinov O.V., Rudenko N.B., Budnikov O.V., Macynin S.N. Bunker dlja hranenija i ventilirovanija zerna. Patent Rossii №113631. 2012. Bjul. №6.

- Ginzburg A.S., Rezchikov V.A. Sushka pishhevyh produktov v kipjashhem sloe. – M.: Pishhevaja promyshlennost', 1966. -196 s.

- Vasil'ev A.N., Severinov O.V. K raschjotu teplo-i vlagoobmena v plotnom sloe zerna// Teoreticheskij i nauchno-prakticheskij internet-zhurnal: Innovacii v sel'skom hozjajstve. – 2015, № 1 (11). URL: http://ej.viesh.ru/journal/2015-01/ (data obrashhenija 30.08.2015).